Файл: Разработка автоматизированного участка для детали вал.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.04.2024

Просмотров: 43

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

| | | | отверстия | |

| 13 | 20 | H14+0,25 | Обозначает размер для отверстия Ø5,5 | Точение проходным резцом |

| 14 | Ø5,5 | H14+0,25 | Диаметр отверстия | Сверло Ø5,5 |

| 15 | 45 | H14+0,25 | Длина шпоночного паза | Фрезерование |

| 16 | Ø45 | H14+0,25 | Диаметр цилиндра | точение проходным резцом |

| 17 | 60° | H14+0,25 | Угол фаски |

|

| 18 | 3 | H14+0,25 | Длина канавки | Точение канавочным резцом |

| 19 | 123 | H14+0,25 | Обозначает длину начала канавки | Точение канавочным резцом |

| 20 | 165 | H14+0,25 | Общая длина втулки | точение проходным резцом |

| 21 | 27,3 | H1 +0,2 | Максимальн ая глубина шпоночного паза базируясь от | Фрезерование |

| | | | отверстия | |

| 22 | 5 | −0,012 −0,042 | Ширина шпоночного паза | Фрезерование |

| 23 | Ø25 | ????7+0,021 0 | Диаметр отверстия | Сверление Ø24 после развертывание Ø25 |

| 24 | R3 | H14+0,25 | Радиус шпоночного паза |

Ø4 и фрезерованием концевой фрезой Ø4 |

| 25 | 3,5 | ????1 +0,17 | Глубина шпоночного паза |

Ø4 и фрезерованием концевой фрезой Ø4 |

| 26 | 6 | −0,012 −0,047 | Ширина шпоночного паза | 1) Фрезерование концевой фрезой Ø4 |

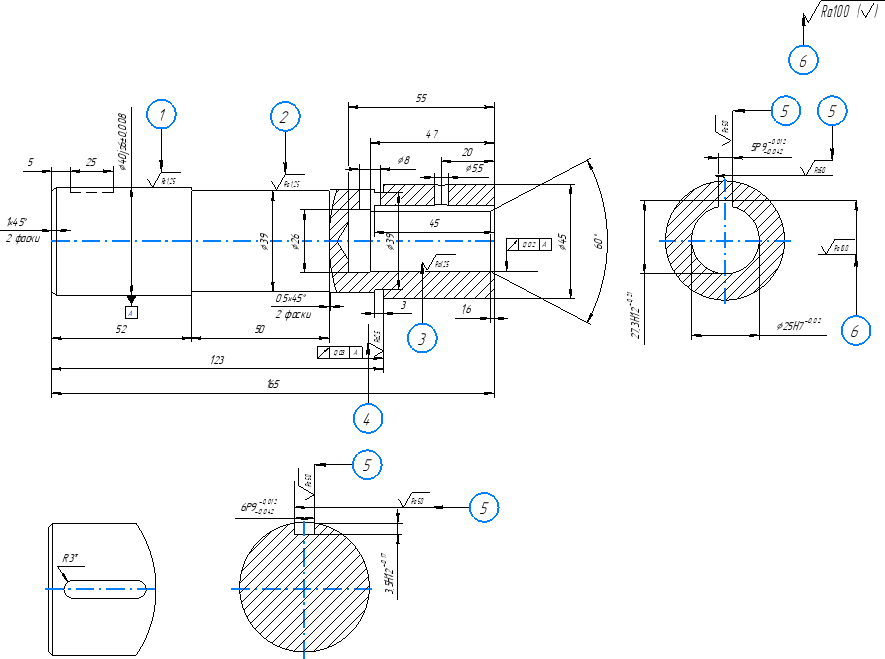

Выделение точности формы детали представлено на рисунке 1.4.

Рисунок 1.4-Анализ точности формы и расположения поверхностей Методы получения допуски формы приведены в таблице 1.3.

Таблица 1.3-Анализ изделия на допуски формы и расположения поверхностей. Их назначение и методы их получения

| № | Допуск | Назначение | Метод получения |

| 1 | | Допуск биения 0,03 мм от базы А | Сначала нужно расточить базу А |

| 2 | | Допуск биения 0,02 мм от базы А | Сначала нужно расточить базу А |

| 3 | Допуск овальности и конусообразности базы А 0,008 мм | Допуск 0,008 мм базы А | Точение проходным резцом |

Выделение шероховатостей детали представлено на рисунке 1.5.

Рисунок 1.5- Выделение шероховатостей

-

Анализ

Данные о количестве, квалитетах, шероховатости поверхностей проанализированного чертежа детали занесены в таблицу 4.

Таблица 1.4 – Суммы квалитетов и параметров шероховатостей

| № | Шероховатость | Назначение | Метод получения |

| 1 | Поверхности цилиндра | Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм 1,25 –параметр шероховатости | Шлифовка шлифовальным кругом |

| 2 | Поверхности проточки | Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм 1,25 –параметр шероховатости | Шлифовка шлифовальным кругом |

| 3 | Отверстия | Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм 1,25 –параметр шероховатости | Разверткой |

| 4 | Размера 123 | Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм 2,5 –параметр шероховатости | Точением |

| 5 | Шпоночного паза | Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) | Фрезерованием |

| | | и измеряется в мкм 5 –параметр шероховатости | |

| 6 | Всей поверхности | Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм 5 –параметр шероховатости | Точением |

-

Выбор заготовки-

Определение типа производства

-

| Масса детали, кг | Тип производства | ||||

| Единичное | Мелко- серийное | Средне- серийное | Крупно- серийное | Массовое | |

| Годовой выпуск объёма деталей (N), шт | |||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| < 1,0 | < 10 | 10…2000 | 2000…75000 | 75000…200000 | >200000 |

| 1,0…2,5 | < 10 | 10…1000 | 1000…50000 | 50000…100000 | >100000 |

| 2,5…5,0 | < 10 | 10…500 | 500…35000 | 35000…75000 | >75000 |

| 5,0…10,0 | < 10 | 10…300 | 300…25000 | 25000…50000 | >50000 |

| > 10,0 | < 10 | 10…200 | 200…10000 | 10000…25000 | >25000 |

После расчетов выбрали типа производства-массовое

| Название величины | Обозначен ие | Ед. изм. | Значен ие |

| Количество рабочих дней в году | d | | 247 |

| Нормальная продолжительность смены | t | час | 8 |

| Количество рабочих смен в сутках при принятом режиме работы | n | | 1 |

| Номинальный фонд времени работы оборудования в год | Фн | час | 1976 |

| Коэффициент, учитывающий пребывание оборудования в ремонте | P | % | 3 |

| Действительный годовой фонд времени работы оборудования | Фдо | час | 1916,72 |

| Программа запуска деталей в производство | N | шт | 250000 |

| Такт выпуска | tв | мин/ шт | 0,46 |

| Число операций | m | | 2 |

| Основное время (токарная операция) | tо1 | мин | 0,5446 |

| Штучное время (токараная) | tшт1 | мин | 0,70798 |

| Основное время (фрезерная операция) | to2 | мин | 0,5253 |

| Штучное время (фрезерная операция) | tшт2 | мин | 0,68289 |

| Сумма штучного времени по операциям | Stшт | мин | 1,39087 |

| Cреднее штучное или штучно- калькуляционное время | tштср | мин | 0,69543 5 |

| Коэффициент серийности | Kc | | 0,66 |

| Трудоемкость годового выпуска | Tг | ч/год | 5795,29 |