Файл: Разработка оборудования для нормализации забоя в добывающих скважинах газонефтяного месторождения Дыш.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.04.2024

Просмотров: 70

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рекомендуется продолжить практику внедрения эффективных газовых якорей в скважинах с явным влиянием газа на работу насоса. Например, якоря конструкции заводов-изготовителей ОАО МЗ Нефтетерммаш, ЗАО "Канаросс" и др.

Большое число ремонтов связано с утечками. Утечки наблюдаются по телу труб и в резьбовой части.

Отбраковка лифтовых труб в процессе подземного ремонта производится визуально или, в лучшем случае, опрессовкой на герметичность, которая позволяет частично выявить изношенные трубы. Ликвидация утечек в подъёмных колоннах заменой 1-2 или большего количества труб производится почти при каждом подземном ремонте. В обычной практике заменяются только трубы с явно видимыми повреждениями.

Такие методы контроля не достаточны для полной оценки качества тела труб, толщины стенок и состояния резьб. Проблема может быть решена внедрением специализированных участков по входному контролю и ремонту НКТ.

Наиболее существенная неполадка в трубах – потеря герметичности резьбовых соединений, обусловленная коррозией.

Специальными исследованиями, выполненными в ОАО «РосНИПИтермнефть», показано, что при определённых условиях имеется возможность снизить коррозионный износ за счёт инверсии лифтируемых эмульсий типа «масло в воде» в эмульсии типа «вода в масле».

Учитывая это, целесообразно в скважинах, имеющих расходную обводнённость до 50-55 % проводить мероприятия, направленные на улучшение условий выноса воды из нижней части ствола скважины путём увеличения скорости потока жидкости, что достигается увеличением параметров откачки и уменьшением диаметра подъёмных труб. Применение хвостовиков из труб малого диаметра (1 ½” и 2”) также улучшит вынос воды.

Использование данного вида мероприятий позволит создать более благоприятные условия для работы внутрискважинного оборудования.

Герметичность резьбовых соединений труб зависит также от ряда других причин, а именно:

-

Крутящего момента, развиваемого при креплении резьбовых соединений. Недостаточная величина крутящего момента способствует возникновению течи. Чрезмерно большой крутящий момент вызывает преждевременный износ резьбы. -

Числа свинчиваний и развинчиваний, т.е. частоты подземных ремонтов с подъёмом труб. -

Применения качественных смазок и уплотнителей для создания герметичности и защиты резьбовых соединений.

При обводнённости более 55-60 % целесообразно использовать оборудование в коррозионностойком исполнении или систематически закачивать ингибиторы коррозии.

Для предохранения штанг и труб от истирания и коррозионного износа рекомендуется применять протектора на штангах, скребки – завихрители и штанговращатели для предотвращения одностороннего износа труб и штанг.

Практика эксплуатации нефтяных и газовых месторождений показывает существование целого ряда проблем, связанных с качеством глушения при ремонте скважин.

Основными требованиями, предъявляемыми к жидкостям глушения, являются успешное глушение скважин, минимизация потерь времени при выводе на режим и сохранение фильтрационных свойств пласта-коллектора.

Рекомендуется опробовать универсальную технологическую жидкость глушения VIP (viscosifier petroleum) производства ОАО "НПО "БУРЕНИЕ" (Краснодар).

Обеспечение ремонтно-профилактических работ в подъёмных трубах без жидкости глушения скважин можно осуществить, применяя внутрискважинный клапан – отсекатель. Для этих целей рекомендуется опробовать внутрискважинный клапан – отсекатель разработки ОАО «Роснефть – Термнефть».

Для вывода глубиннонасосной скважины на оптимальный режим работы, рекомендуется оборудовать приводы станков-качалок частотно-регулируемыми преобразователями в составе станций управления. Такие преобразователи позволяют в широких пределах регулировать производительность штангового насоса, что в свою очередь позволит перевести ряд периодических скважин на постоянный режим откачки. Преобразователь обеспечивает плавный пуск и торможение двигателя, плавное регулирование скорости вращения двигателя, программное управление двигателем в суточном цикле его работы, экономию электроэнергии и т.д.

Отечественные производители преобразователей частоты: ДУП «Омский Электромеханический Завод»; ЗАО "Нефтяная электронная компания"; НПО "Мир" и др.

В процессе эксплуатации добывающих скважин при снижении давления, сопровождающемся разгазированием нефти, резко уменьшается растворимость в ней асфальтосмолопарафиновых отложений (АСПО), что ведет к интенсивному их осаждению на поверхности нефтепромыслового оборудования и ухудшению работы технологического оборудования в целом.

На месторождении Дыш применяют различные мероприятия по очистке скважин от АСПО: промывки специальными растворами и горячей нефтью, чистка отложений механическими скребками.

Рекомендуется опробовать химические технологии борьбы с АСПО с применением реагентов отечественных производителей: ОАО "НИИнефтехим", г. Казань; ЗАО "Когалымский завод химреагентов", г. Когалым; Опытный завод "Нефтехим", г. Уфа; ВНИИТнефть, г. Москва; ЗАО «Иоэнергосервис»; ООО «ФЛЭК» г. Пермь и др. Выбор химических реагентов следует производить в соответствии с реестром "Перечень химпродуктов, согласованных и допущенных к применению в нефтяной отрасли".

Апробация и внедрение новых инновационных технологий и технических средств, а главное правильный выбор оборудования на месторождении позволит сократить межремонтный период работы скважин.

Столь частые ремонты, обусловленные снижением дебитов и техническим состоянием скважинного оборудования, свидетельствуют об ухудшении притоков и изношенности технических средств подъёма. Поэтому и впредь следует ожидать значительных эксплуатационных рисков (полные ремонты, утечки, обрывы-отвороты, смены насосов). Прогнозное количество ремонтов в год – 200-250 на сумму 50-55 млн. руб.

Становится актуальным вопрос повышения эффективности ремонтных работ, в том числе сокращения времени на очистку забоя от уплотненных глинисто-песчанных пробок в добывающих и нагнетательных скважинах.

2.2 Существующая технология нормализации забоя в добывающих скважинах и нагнетательных скважинах

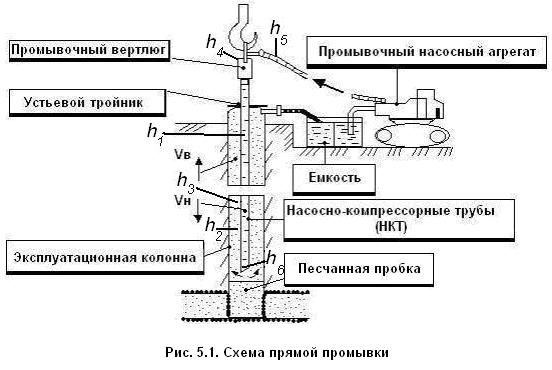

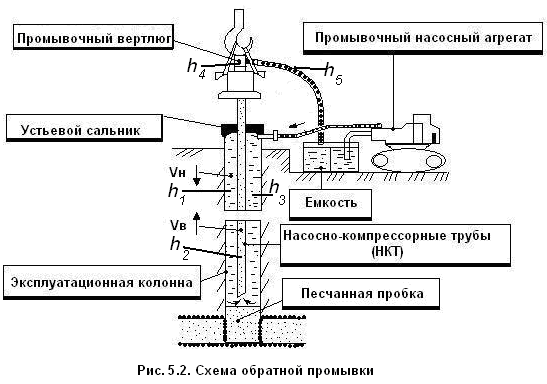

Существуют два основных способа промывки песчаных пробок в скважине: прямая и обратная промывка.

При прямой промывке промывочная жидкость закачивается в спущенные в скважину трубы, а подъем воды с размытым песком происходит по кольцевому пространству. В процессе промывки трубы находятся на весу и спускаются с той или иной скоростью в зависимости от плотности пробки и количества жидкости, необходимой для подъема размытого песка на поверхность.

Обратная промывка отличается от прямой промывки тем, что промывочная жидкость поступает в кольцевое пространство, а подъем с размытым песком происходит по насосно-компрессорным трубам. Для герметизации устья скважины при обратной промывке обязательно применение специальной головки с резиновым манжетом-сальником, плотно охватывающим тело.

В качестве жидкости для промывки используют нефть, пластовую воду, специальные растворы. При ликвидации парафинистых отложений или пробок нефть подогревают с помощью АДП.

Передвижные установки депарафинизации (АДП) допускается устанавливать с наветренной стороны на расстоянии не менее 25 м от устья скважины и не менее 10 м от другого оборудования, при этом кабины автомашин и прицепы емкостей должны быть обращены в сторону от устья скважины.

Промывочный агрегат и автоцистерны следует располагать с наветренной стороны на расстоянии не менее 10 м от устья скважины. При этом кабина агрегата и автоцистерн должны быть обращены в сторону противоположную от устья скважины, выхлопные трубы агрегата и автоцистерн должны быть оборудованы искрогасителями, расстояние между ними должно быть не менее 1.5 м.

К промывке скважин допускается обученный персонал, после проверки знаний по ОТ и ТБ.

Ответственным за проведение промывки является мастер или старший оператор по добыче нефти и газа.

Территория, на которой устанавливается агрегаты, должна быть расчищена и освобождена от посторонних предметов.

Запрещается устанавливать агрегаты под силовыми и осветительными линиями, находящимися под напряжением.

На насосе промывочного агрегата должен быть установлен манометр и предохранительное устройство для предотвращения разрыва насоса, напорной линии, шланга и запорной арматуры.

В зависимости от способа промывки производится сборка нагнетательных и выкидных линий. Схема расстановки оборудования при прямой промывке представлена на рисунке 2.2 , при обратной промывке – на рисунке 2.3.

Рисунок 2.2 – Схема прямой промывки скважины

Для проведения прямой промывки скважины на буферную задвижку скважины устанавливается лубрикатор. Лубрикатор должен быть опрессован на полуторократное давление от ожидаемого. При проведении прямой промывки буферная, центральная, внутренняя затрубная и линейная задвижки открыты; трубная и внешняя затрубная закрыты.

Обратная промывка производится через патрубок, присоединенный к внешней затрубной задвижке. При проведении обратной промывки внешняя затрубная, центральная, трубная и линейная задвижки открыты; внутренняя затрубная и буферная задвижки закрыты.

Рисунок 2.3 – Схема обратной промывки скважины

Перед началом промывки необходимо проверить наличие и исправность манометра и предохранительного устройства предотвращения разрыва насоса, нагнетательной линии, шланга и запорной арматуры. Выкид от предохранительного устройства должен быть направлен под пол агрегата и укреплен.

Систему промывочного агрегата и промывочную линию до устья скважины следует опрессовать на полуторократное давление от ожидаемого. При этом все рабочие должны быть удалены в безопасное место.

Проверить на всех задвижках промывочного оборудования наличие надписей с указанием направления открытия или закрытия задвижки.

После опрессовки промывочной линии (при герметичности системы) необходимо открыть рабочую задвижку на фонтанной арматуре. Вызвать циркуляцию на малой скорости, убедившись, что параметры (давление на нагнетательной линии, расход выходящей жидкости) промывки соответствуют расчетным постепенно довести подачу насоса до плановой. При отсутствии циркуляции необходимо проверить все ли задвижки, согласно выбранной схемы открыты и исправны. В зимнее время следует убедиться в наличии прохода жидкости через фонтанную арматуру и выкидную линию скважины или нефтесборный коллектор. Если все неполадки устранены, но циркуляция не восстановлена, необходимо сменить схему промывки.

Промывка скважины разрешается только в светлое время суток. В исключительных случаях при работе в ночное время должна быть обеспечена освещенность рабочих мест в соответствии с установленными нормами.

При промывке скважины и трубопроводов надо знать максимальное рабочее давление, допускаемое для данного типа оборудования и не превышать его.

Объем промывочной жидкости и схема промывки определяются технологом ЦДНГ. Замер объема промывочной жидкости производится при заправке АЦН. При использовании дополнительной доливной емкости объем промывочной жидкости определяется при помощи уровнемера и градуировочной шкалы. Емкость должна быть чистая, без шлама и льда.

В процессе промывки скважины запрещается крепление каких-либо узлов агрегата или обвязки устья скважины и трубопровода. В процессе глушения необходимо вести наблюдение за показаниями манометров, за линией обвязки, за местонахождением людей.

Персонал бригады должен находится в безопасной зоне и следить за процессом промывки, в случае обнаружения отклонений от процесса дать сигнал руководителю работ.

Разборку промывочной линии следует начинать только после снижения давления в линии нагнетания до атмосферного. При этом задвижку фонтанной арматуры со стороны нагнетания надо закрыть.

При проведении разборки трубопроводов под разбираемые соединения устанавливаются специальные поддоны для сбора нефти.

В случае загрязнения окружающей среды необходимо немедленно принять меры по устранению загрязнения.

3 Разработка оборудования для нормализации забоя скважин в условиях значительного падения пластового давления

Газонефтяное месторождение Дыщ характеризуется значительном падении пластового давления, в среднем по месторождению коэффициент аномальности составляет 0,76. Для таких условий проведение работ по очистке забоев скважин от глинисто-песчаных пробок представляет собой сложнейшую задачу в результате поглощения технологических жидкостей в процессе производства работ, их взаимодействия с призабойной зоной пласта и снижения фильтрационно-емкостных свойств пласта в этой зоне.