Файл: Разработка оборудования для нормализации забоя в добывающих скважинах газонефтяного месторождения Дыш.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.04.2024

Просмотров: 72

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

По результатам промысловых наблюдений доказано, что извлечение фильтрата технологической жидкости из забойной зоны пласта для терригенных коллекторов, таких как на месторождении Дыш– до 6 лет. Это обуславливает необходимость разработки новых прогрессивных технологий проведения ремонтных работ и технических средств для их реализации.

Основным методом ликвидации глинисто-песчаных пробок является промывка скважин. Пробка, находящаяся на забое скважины длительное время уплотняется, образуя прочную корку, размыть которую достаточно сложно.

Для условий значительного падения пластовых давлений на нефтяных месторождениях Краснодарского края применяются механические и гидровакуумные желонки. Технологии с их применением так же не лишены недостатков, таких как: длительность процесса, возможность протирания эксплуатационной колонны, возможность обрыва каната, на котором спускается инструмент, загрязнение территории вокруг устья скважины извлеченным материалом пробки, невозможность чистки желонкой колонн, имеющих смятие или сломы, отсутствие возможности удаления плотной, сцементированной пробки. Кроме того ограничение на применение желонок накладывается пунктом 1043 Федеральных норм и правил промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности», 2013 г.

Принципиальная схема скважины с песчаной пробкой представлена на рисунке 3.1.

h, hпр – толщина пласта и высота пробки; k, kпр – проницаемости пласта и пробки

Рисунок 3.1 – Схема скважины с песчаной пробкой на забое

В качестве основных исходных требований по совершенствованию технологии и модернизации оборудования для очистки забоев добывающих скважин, были выделены следующие:

- применяемая технология должна обеспечивать постоянную депрессию на пласт с целью сохранения емкостно-фильтрационных свойств пласта, особенно в условиях значительного падения пластовых давлений;

- для разрушения плотных песчаных пробок в компоновке низа колонны труб необходимо предусмотреть устройство для интенсивного ее разрушения;

- скорость восходящего потока в кольцевом пространстве должна обеспечить вынос размытого песка на дневную поверхность.

В связи с этим было разработано погружное эжекционное устройство для удаления глинисто-песчаной пробки и усовершенствована технология промывки скважины в условиях значительного падения пластовых давлений.

Сборочный чертеж разработанного устройства, представлен на рисунке 3.2.

1 – муфта; 2 – корпус диффузора; 3 – корпус; 4 –сопло; 5 – втулка; 6 – распределитель; 7 – пружина; 8 – размывочная головка; 9 – шток; 10 – втулка; 11 – опора

Рисунок 3.2 – Сборочный чертеж погружной эжекционной установки

Установка состоит их эжектора и размывочной головки, собранных в едином корпусе. Спускаемых в скважину на колонне сдвоенных насосно-компрессорных труб (НКТ).

Эжектор состоит из приемной камеры подачи рабочей жидкости через шесть коасиальных отверстий, сопла, из которого поток поступает в камеру смешения, потом в диффузор и далее по внутренней колонне НКТ на устье скважины. Увлекаемый поток поступает из забоя скважины по радиально расположенным отверстиям в корпус установки.

В размывочной головке установлены четыре насадка. При разгрузке на пробку опорная пята открывает подпружиненный клапан и меньшая часть рабочего потока (от 10 до 20%) устремляется на разрушение пробки.Сущность технологического процесса по очистке забоя скважины представлена на рисунке 3.3. При осуществлении спуска установки до контакта с пробкой (а) рабочая жидкость поступает на сопло эжектора, часть идет по центральному каналу в опорной пяте. Насадки в размывочной головке закрыты.

а) б) в) г)

а) спуск установки до контакта с пробкой: б) выход на заданый режим промывки; в) промывка с подключением пластовой энергии; г) проработка интервала и освоение скважины

Рисунок 3.3 – Технология очисти забоя скважины эжекционной установкой

При выходе на заданый режим (б) работы погружной установки, разрушение происходит под совмещенным воздействием гидромониторного эффекта, эрозионной способности кавитационных струй, амплитудных и частотных колебаний, возникающих при истечении струй из насадок. Кавитационное истечение рабочей жидкости так же способствует дроблению (диспергированию) твердых частиц пробки, что существенным образом способствует облегчению условий подъема песчаной пульпы на поверхность. Кроме того энергия упругих гидравлических колебаний, возникающих при схлопывании кавитационных каверн, переносится в пласт, при этом в продуктивном пласте происходит дробление кольматанта (механического, химического или биологического), а за счет депрессии на пласт – его вынос из прискважинной зоны в ствол скважины, а затем с добываемой продукцией на дневную поверхность. Таким образом происходит улучшение фильтрационных характеристик пласта и, тем самым, интенсифицируется добыча пластовых флюидов при дальнейшей эксплуатации скважины.

Скважина промывается до верхнего интервала перфорации (в). Работа эжектора на забое создает условия для вызова из пласта флюида. Осуществляется промывка пробки с подключением пластовой энергии. Для создания более глубоких депрессий для газовых скважин, эксплуатирующийся в условиях аномально низких пластовых давлений, возможна генерация пен непосредственно на забое скважины. Пластовый газ, смешиваясь в эжекторе с рабочей пенообразующей жидкостью образует качественную пену, что улучшает условия транспорта песчаной пульпы на поверхность, снижает давление столба жидкости над погружным эжекционным устройством и облегчает условия его работы.

По мере разрушения сцементированной пробки вес колонны насосно-компрессорных труб восстанавливается, пята закрывает доступ к насадкам (г), осуществлется процесс освоения скважины и выхода на заданный режим эксплуатации. Далее без осуществления спуска-подьема колонны могут быть осуществлены операции по соляно-кислотным обработкам в режиме депрессия-репрессия с последующим удалением не прореагировавшей кислоты, продуктов реакции. А так же другие технологические операции по восстановлению продуктивности добывающих скважин.

В лаборатории «Гидродинамики струйных истечений» Армавирского механико-технолгического института КубГТУ на экспериментальном стенде для определения параметров высоконапорных свободных гидравлических струй при кавитационных режимах истечения были выполнены комплексные исследования разрушаюшей силы струй из насадков, установленных в размывочной головке, а так же кавитационной стокости материалов для изготовления самих насадков.

К экспериментальной установке были предъявлены основные технические требования: максимальная механизация; возможность непосредственного наблюдения кавитации, фотографирования и видеозаписи процессов; высокая точность измерений и воспроизведение результатов, высокая скорость эрозионного разрушения образцов путем выбора оптимальных параметров струйной кавитации; эрозионная и коррозионная стойкость ее элементов; безопасность проведения экспериментов; возможность проведения эксперимента при параметрах давления рабочей жидкости до 30,0 МПа.

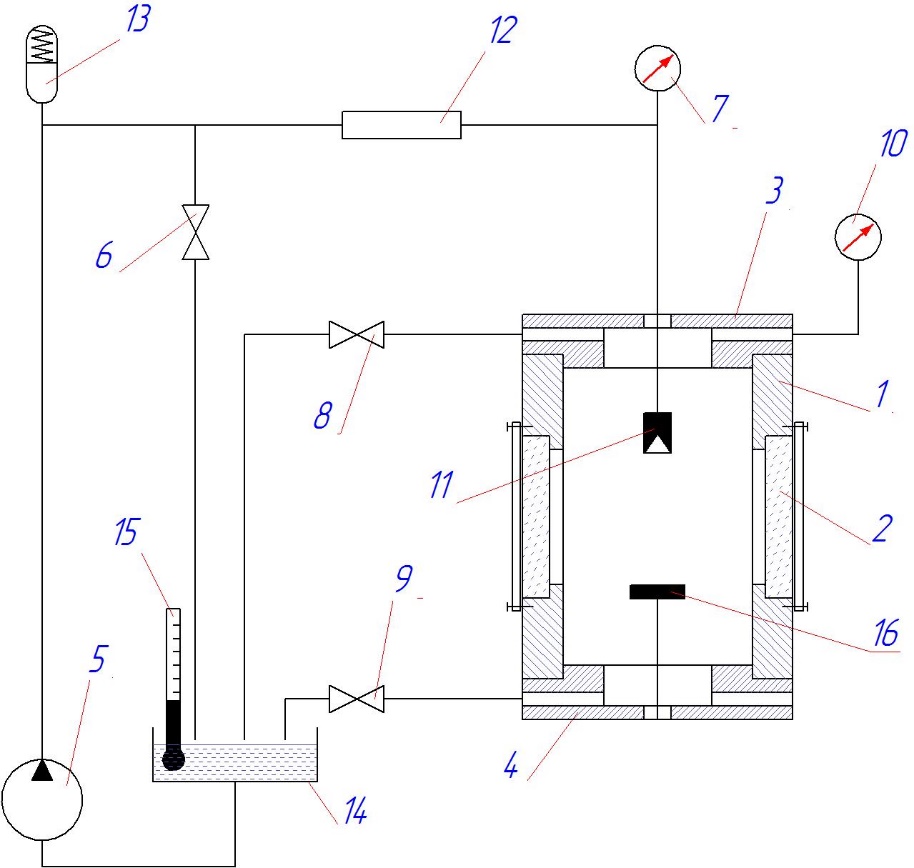

С учетом вышеперечисленных требований был разработан универсальный экспериментальный стенд с гидравлической камерой высокого давления. Принципиальная схема стенда представлена на рисунке 3.4

1- камера; 2 – смотровые окна; 3- верхняя крышка: 4 – нижняя крышка ; 5- насос высокого давления; 6,8,9 – вентили; 7,10 – манометры; 11- насадок, 12-компенсатор; 13 - гидроаккумулятор, 14 - сливной бак; 15 – термометр; 16-разрушаемый образец

Рисунок 3.4. Принципиальная схема экспериментального стенда

Гидравлическая камера, состоящая из цилиндрического корпуса, с отверстиями для окошек на боковой поверхности, и торцовых крышек, отверстия для окошек выполнены продолговатой формы и расположены вдоль образующей цилиндрического корпуса, торцовые крышки выполнены с радиальными отверстиями, сообщенными с внутренним пространством цилиндрического корпуса, крышки с корпусом сопряжены по конической поверхности.

Применение конструкции торцовых крышек с радиальными отверстиями позволяет регулировать давление в камере в широком диапазоне, путем выбора необходимого числа отверстий, соответствующих предполагаемому расходу. При этом отверстия располагаются непосредственно в торцовых крышках и, следовательно, прочность корпуса дополнительно не ослабляется.

Выбор конического сопряжения крышек и корпуса обеспечивает надежную герметичность в рабочем диапазоне давлений не зависимо от вида крепления крышек к корпусу.

Предлагаемая форма и расположение отверстий под окошки оказывает минимальное влияние на прочностные характеристики конструкции корпуса.

При этом для работы используется минимально необходимая обвязка, включающая насос высокого давления 5, вентиль на сбросной линии высокого давления 9, манометр на линии высокого давления 7, вентили 6, 8 на камере, манометр контроля давления в камере 10, подводящую трубку с соплом 11, гидроаккумулятор 13, сливной бак 14.

Работает универсальная гидравлическая камера следующим образом: через осевое отверстие в верхней торцовой крышке 3 подводится рабочая жидкость к соплу или испытываемому устройству 11. Давление подводимой жидкости регулируется вентилем 6 и контролируется по манометру 7. Давление, создаваемое в камере регулируется вентилями 8, 9 и контролируется манометром 10. Через осевое отверстие в нижней торцовой крышке 7 вводится трубка Пито для оценки гидродинамического давления струи.

Через одно из окошек рассеянным светом освещается внутреннее пространство камеры, через противоположное окошко производится наблюдение, при необходимости фото-, видеосъемка кавитирующих струйных потоков.

Конфигурация оптимальной конструкции проточной части гидродинамических и кавитационных насадков для скважинных условий, а так же фото представлены на рисунке 3.5.

Рисунок 3.5 Схемы и фотография гидродинамических и кавитационных насадков

Разработанная техника и технология полностью соответствуют исходным требованиям к технологии по очистке забоев добывающих скважин в условиях значительного падения пластовых давлений.

Необходимого снижения давления на пласт достигают путем регулирования давления рабочей жидкости насосными агрегатами с учетом коэффициента эжекции

Забойное давление рассчитывается по формуле (1)

где Рзаб – забойное давление; Рнаг- давление нагнетания рабочей жидкости на устье скважины; ρ- плотность рабочей жидкости; g - ускорение свободного падения; H - глубина скважины; Ртр - потери давления на трение при нагнетании рабочей жидкости на участке от устья до забоя скважины; Qр- расход рабочей жидкости; µ - коэффициент расхода сопла эжектора; F- площадь выходного сечения сопла эжектора.

Таким образом, замерив давление нагнетания и расход рабочей жидкости, а также зная коэффициент расхода и площадь выходного сечения сопла эжектора можно рассчитать и оперативно контролировать при проведении технологического процесса забойное давление

Размывающая сила струй жидкости размывочной головки рассчитывается по формуле (2)

Где Q-производительность агрегата, л/с, f –суммарная площадь 4-х насадок размывающей головки, см2, площадь внутреннего сечения эксплуатационной колонны, см2

Основное условие промывки пробок – скорость восходящего потока должна быть больше скорости свободного падения наиболее крупных частиц песка в промывочной жидкости. Скорость подъёма размытого песка определяется по формуле (3)