Файл: Заданием для дипломного проектирования является разработка программы контроля партии деталей Стакан.docx

Добавлен: 03.05.2024

Просмотров: 67

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1. ГОСТ 17-70 Станки токарно-револьверные. Нормы точности (с Изменением N 1).

Настоящий стандарт распространяется на прутковые и патронные токарно-револьверные станки классов точности Н и П с вертикальной, горизонтальной и наклонной осями вращения револьверной головки и устанавливает дополнительные требования к общим условиям испытания станков на точность по ГОСТ 8-82 и жесткость по ГОСТ 7035-75.

2. (Действующий) ГОСТ 25-90. Станки внутришлифовальные. Основные параметры и размеры.

Нормы точности.

Настоящий стандарт распространяется на внутришлифовальные станки общего назначения, в том числе на станки с ЧПУ, с горизонтальной осью шпинделя бабки изделия, с наибольшим диаметром шлифуемого отверстия до 1000 мм (с наибольшим диаметром устанавливаемой заготовки до 1600 мм), классов точности П, В и А, изготовляемые для нужд народного хозяйства и экспорта.

3. ГОСТ 370-93 Станки вертикально-сверлильные. Основные размеры. Нормы точности и жесткости.

Настоящий стандарт распространяется на универсальные одно-шпиндельные и многошпиндельные (рядные) вертикально-сверлильные станки классов точности Н и П, в том числе на станки с программным управлением, изготовляемые для нужд народного хозяйства и экспорта.4. ГОСТ 11654-90 (СТ СЭВ 5940-87) Станки кругло-шлифовальные. Основные параметры и размеры.

Нормы точности (с Поправкой)

Настоящий стандарт распространяется на кругло-шлифовальные станки общего назначения, различной степени автоматизации, в том числе с ЧПУ, с горизонтальной осью шпинделя, с поворотными и неповоротными бабками, для продольного и (или) врезного шлифования, с креплением заготовки в центрах и (или) в патроне классов точности П, В, А и С, с наибольшим диаметром устанавливаемой заготовки до 800 мм, с наибольшей длиной устанавливаемой заготовки до 8000 мм. Настоящий стандарт не распространяется на специализированные и специальные кругло-шлифовальные станки.

2 ПРАКТИЧЕСКАЯ ЧАСТЬ

2.1 Планирование последовательности проведения контроля и оценки соответствия готовой продукции требованиям нормативной

документации

При планировании выпуска партии деталей необходимо определить потребность в средствах измерения, для этого выбрать обозначения назначенных средств измерения по соответствующим стандартам (для идентификации и закупки) и определить необходимость разработки некоторых средств контроля.

Деталь «Стакан», при мелкосерийном типе производства контролируется следующими средствами измерения (таблица 5). Таблица заполнена для каждого этапа производства согласно технологическому процессу изготовления детали «Стакан».

Таблица 5- Выбор средств измерения

Таблица 3- Выбор средств и методов контроля

| Номер операции | Контролируемый размер, мм. | По виду контролируемой поверхности | Необходимость разработки | Обозначение по стандартам |

| 015 | 26-0,21 | Штангенглубиномер с отсчетным устройством с круговой шкалой | Стандартный | Штангенглубиномер ШГК-250-0,02 ГОСТ 162-90 Цена деления: 0,02 0,05 |

| 015 | Ø 32-0,25 | Штангенциркуль с цифровым отсчетным устройством | Стандартный | Штангенциркуль ШЦЦ-I-125-0,01 ГОСТ 166-89 Цена деления: 0,01 |

| 015 | R3 | Набор радиусных шаблонов №1 | Стандартный | Набор радиусных шаблонов №1 |

| 015 | Ø 15+0,18 | Штангенциркуль с отсчетом по нониусу | Стандартный | Штангенциркуль ШЦЦ-I-125-0,01 ГОСТ 166-89 Цена деления: 0,01 |

| 020 | 2×45° | Шаблон цифровой для измерения фаски 0-6 0,01 мм 45 гр. | Стандартный | Фаскомер |

| 020 | 26-0,21 | Микрометр рычажный с отсчетным устройством, встроенным в скобу | Стандартный | Микрометр МР 50 ГОСТ 4381-87 Цена деления: 0,002 |

| 020 | Ø 37,9-0,25 | Микрометр рычажный с отсчетным устройством, встроенным в скобу | Стандартный | Микрометр МР 50 ГОСТ 4381-87 Цена деления: 0,002 |

| 020 | 4-0,12 | Штангенглубиномер с отсчетным устройством с круговой шкалой | Стандартный | Штангенглубиномер ШГК-250-0,02 ГОСТ 162-90 Цена деления0,02 0,05 |

| 020 | Ø 64-0,3 | Штангенциркуль с цифровым отсчетным устройством | Стандартный | Штангенциркуль ШЦЦ-I-125-0,01 ГОСТ 166-89 Цена деления: 0,01 |

| 020 | Ø 18,7+0,21 | Штангенциркуль с цифровым отсчетным устройством | Стандартный | Штангенциркуль ШЦЦ-I-125-0,01 ГОСТ 166-89 Цена деления: 0,01 |

| 020 | 19-0,21 | Штангенглубиномер с отсчетным устройством с круговой шкалой | Стандартный | Штангенглубиномер ШГК-250-0,02 ГОСТ 162-90 Цена деления0,02 0,05 |

| 020 | Ø 33,5-0,062 | Штангенциркуль с цифровым отсчетным устройством | Стандартный | Штангенциркуль ШЦЦ-I-125-0,01 ГОСТ 166-89 Цена деления: 0,01 |

| 020 | 4-0,12 | Штангенциркуль с цифровым отсчетным устройством | Стандартный | Штангенциркуль ШЦЦ-I-125-0,01 ГОСТ 166-89 Цена деления: 0,01 |

| 020 | Ø 22,2+0,052 | Штангенглубиномер с отсчетным устройством с круговой шкалой | Стандартный | Штангенглубиномер ШГК-250-0,02 ГОСТ 162-90 Цена деления0,02 0,05 |

| 020 | 19-0,21 | Штангенглубиномер с отсчетным устройством с круговой шкалой | Стандартный | Штангенглубиномер ШГК-250-0,02 ГОСТ 162-90 Цена деления0,02 0,05 |

| 020 | 1×45° | Шаблон цифровой для измерения фаски 0-6 0,01 мм 45 гр. | Стандартный | Фаскомер |

| 020 | Ø 21+0,21 | Штангенциркуль с цифровым отсчетным устройством | Стандартный | Штангенциркуль ШЦЦ-I-125-0,01 ГОСТ 166-89 Цена деления: 0,01 |

| 020 | 5-0,12 | Штангенглубиномер с отсчетным устройством с круговой шкалой | Стандартный | Штангенглубиномер ШГК-250-0,02 ГОСТ 162-90 Цена деления0,02 0,05 |

| 025 | Ø 6+0,12 | Калибр пробка Ø 6 | Стандартный | Калибр-пробка Н14 ГОСТ 14810-69 |

| 030 | Ø 32-0,039 | Штангенциркуль с цифровым отсчетным устройством | Стандартный | Штангенциркуль ШЦЦ-I-125-0,01 ГОСТ 166-89 Цена деления: 0,01 |

| 035 | Ø 24+0,033 | Штангенглубиномер с отсчетным устройством с круговой шкалой | Стандартный | Штангенглубиномер ШГК-250-0,02 ГОСТ 162-90 Цена деления0,02 0,05 |

| 040 | Ø 24+0,021 | Штангенглубиномер с отсчетным устройством с круговой шкалой | Стандартный | Штангенглубиномер ШГК-250-0,02 ГОСТ 162-90 Цена деления0,02 0,05 |

Каждое из применяемых средств измерения должно проходить периодическую поверку в аккредитованных поверочных лабораториях по своей методике. Например, для штангенциркулей:

ГОСТ 166-89 (СТ СЭВ 704-77 - СТ СЭВ 707-77; СТ СЭВ 1309-78, ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 8.113-85 ГСИ. Штангенциркули. Методика поверки

Количество деталей изготавливаемых в месяц определяют по формуле 1:

n =

(1)

(1)где N - объем годового выпуска деталей, шт.;

Sn - количество запусков в год.

При годовом выпуске 1800 шт. и работе 12 месяцев количество заготовок в партии, запускаемой в производство:

n=

Согласно таблице 6 методических рекомендаций по выполнению дипломного проекта - объем контролируемых деталей в месяц составляет сколько штук, это число указываем в операционной карте контроля. [18].

Описать, как определяли и заполняли все графы операционной карты контроля, сделать ссылку на приложение с ОК.

2.2 Планирование последовательности, сроков проведения оценки технического состояния технологического оборудования

Вертикальный сверлильный станок 2С125 предназначен для выполнения следующих видов работ: сверления, рассверливания, зенкерования, зенкования, развертывания и раста-чивания отверстий.

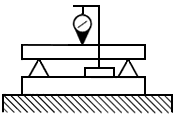

Общий вид Вертикального-сверлильного станка 2С125 представлен на рисунке 1

Рисунок 1 – Общий вид станка.

В процессе эксплуатации первоначальная, регулировка может быть нарушена, поэтому возникает необходимость в регулировке отдельных узлов и элементов с целью восстановления их нормальной работы.

До разборки станка следует ознакомиться с его устройством, назначением и способом крепления узлов и деталей.

При разборке и сборке крупных узлов (свыше 20 кг) необходимо пользоваться подъемными механизмами.

Перед снятием узлов со станка необходимо отсоединить электропроводку.

Зазор между направляющими втулками сверлильной головки и пинолью шпиндельного узла должен быть не более 0,01 мм. При монтаже должны выполняться все требования ГОСТ 7599-88Е, раздел 4.

Типовые ремонтные работы, выполняемые при плановых ремонтах 13.3.1. Осмотр Наружный осмотр производится для выявления дефектов станка в целом и по узлам без его разборки.

Осмотр перед капитальным ремонтом При осмотрах перед другими видами ремонтов выявляются детали, требующие восстановления или замены. Эскизируются или заказываются чертежи изношенных деталей из узлов, подвергающихся разборке.

-

Показатели точности и шероховатости станка по техническим характеристикам равны: сверление 6.3; развертывание 1.60. -

Класс точности станков модели 2С125, 2С125-04 — Н по ГОСТ 8—82Е.

Технические характеристики станка 2С125.

1.Размеры рабочей поверхности стола (длина х ширина): 420 х300мм.

2. Размер внутреннего конуса шпинделя по ГОСТ 25557-82: Морзе 3

3. максимальные размеры обрабатываемой заготовки на столе: 500мм.

3.1 максимальные размеры заготовки на плите: 900мм.

4. длина 800мм.

ширина 500мм.

Высота 2050мм.

Мощность электродвигателей 1,5кВт

Размеры рабочей поверхности плиты мм 320 х 320

Наибольшее перемещение шпиндельной головки мм 400

Назначаем мероприятия по оценке точности станка по ГОСТ 370-93

СТАНКИ ВЕРТИКАЛЬНО-СВЕРЛИЛЬНЫЕ

Основные размеры.

Нормы точности и жесткости.

Таблица 8 – Параметры, показатели и критерии оценки станка

| Параметр оценки | Метод оценки (по ГОСТ) | Критерий оценки |

| Прямолинейность рабочей поверхности стола в продольном и поперечном сечениях | по ГОСТ 22267-76 (разд.4, методы 3 или 6) Расстояния между продольными сечениями при измерении t=0,1*L =0.1*1600=160 мм Расстояния между поперечными сечениями при измерении b=0,33*B=0,33*400=132 | в продольном сечении 40 мкм в поперечном сечении 20 мкм Выпуклость рабочей поверхности стола не допускается. |

| Плоскостность рабочей поверхности стола, стола-плиты, плиты оставить одно | Измерения - по ГОСТ 22267, разд.4, метод 3 (рисунки 2 и 3). Крайние сечения должны быть расположены от края рабочей поверхности на расстоянии не более 0,2 проверяемой длины. | 30 мкм на длине стола 25 мкм для ширины стола |

| Перпендикулярность рабочей поверхности стола, стола-плиты, плиты к оси вращения шпинделя: | | |

| а) в вертикальной плоскости симметрии станка; | | На длине 300 мм, 50 мкм |

| б) в вертикальной плоскости, перпендикулярной к плоскости симметрии станка | | На длине 300 мм, 50 мкм |

Рисунок 3-

Если СИ по результатам поверки, проведенной аккредитованными юридическими лицами или индивидуальными предпринимателями, признано ими непригодным к применению, выписывается извещение о непригодности к применению.

В случае утраты оформленного по результатам поверки свидетельства о поверке по заявлению владельца СИ ему выдается дубликат свидетельства о поверке. Дубликат свидетельства о поверке оформляется по форме, приведенной в приложениях 1 или 1а к настоящему Порядку, в одном экземпляре с пометкой "Дубликат" (указывается в верхнем правом углу). Дата поверки и дата срока действия свидетельства о поверке на дубликате должны соответствовать дате проведенной поверки и дате срока действия свидетельства о поверке относительно даты поверки. Дубликат свидетельства о поверке оформляется только аккредитованным юридическим лицом или индивидуальным предпринимателем, выдавшим свидетельство о поверке. Дубликат свидетельства о поверке заверяется подписью руководителя структурного подразделения аккредитованного юридического лица или индивидуального предпринимателя, его оформившего. На дубликат свидетельства о поверке наносится действующий на момент его оформления знак поверки и указывается дата его оформления. Дубликат свидетельства о поверке оформляется только на основании сведений о результатах поверки, переданных в Федеральный информационный фонд по обеспечению единства измерений.

Приложения: разработать и заполнить форму по результатам оценки /поверки /испытания.

2.3 Разработка средства контроля

Специальными называются средства измерения, предназначенные для измерения специфичных элементов у деталей определенной геометрической формы или для измерения определенного параметра деталей вне зависимости от их геометрической формы . К специальным СК деталей определенной геометрической формы относятся калибры, приборы для измерения углов, для измерения элементов резьбы, для измерения элементов зубчатых колес, средства механизации и автоматизации контроля. К специальным средствам измерения значений специальных параметров относятся приборы для измерения шероховатости поверхности, для измерения отклонений формы и расположения поверхностей. Для выполнения операций ТК широко используют калибры – тела или устройства, предназначенные для проверки соответствия размеров изделий или их конфигурации установленным допускам. К калибрам относят гладкие предельные калибры (пробки и скобы), резьбовые калибры, шаблоны и др.