ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 19.07.2024

Просмотров: 272

Скачиваний: 1

СОДЕРЖАНИЕ

1. Основные понятия и определения

Глава 2. Первичные преобразователи

6. Фотоэлектрические первичные

Глава 3. Усилители и стабилизаторы

Глава 4. Переключающие устройства и распределители

Глава 5. Задающие и исполнительные устройства

Глава 6. Общие сведения об измерении и контроле

Глава 8. Контроль давления и разрежения

Глава 9. Контроль расхода, количества и уровня

Глава 12. Автоматическая блокировка и защита в системах управления

Глава 13. Системы автоматического контроля и сигнализации

Глава 14. Системы автоматического

Глава 15. Объекты регулирования и их свойства

Глава 17. Конструкции и характеристики регуляторов

Глава 18. Общая характеристика

Глава 19. Математическое и программное обеспечение микроЭвм

Глава 20. Внешние устройства микроЭвм

Глава 21. Применение микропроцессорных систем

Глава 23. Конструкции промышленных роботов

Глава 25. Роботизация промышленного производства

В устройствах автоматического управления гидро- и пневмо- двигатели используют значительно реже, чем электрические. Однако в ряде случаев они оказываются единственно приемлемыми в техническом отношении.

Гидро- и пневмодвигатели способны развивать очень большие усилия (0,03 ... 0,3 МН) при малых габаритных размерах. По этим параметрам они превосходят все остальные двигатели. Они просты по конструкции, надежно работают и не нуждаются в редукторах для согласования с регулирующим органом. Гидравлические и пневматические двигатели имеют одинаковый принцип действия, их различие лишь в быстродействии.

Различают две основные разновидности гидро- й пневмодвигателей: с поступательным движением (мембранные и поршневые) и с вращательным движением (шестеренчатые, лопастные, плунжерные и турбинные).

В мембранном исполнительном механизме (рис. 42) перемещение выходного штока 4 осуществляется силой, создаваемой давлением.рабочей среды на мембрану 2. При этом возвратная пружина 3 сжимается. Чем больше диаметр мембраны, тем большее усилие может быть передано на регулирующий орган. Полость под мембраной соединена с атмосферой. При снятии давления мембрана и, следовательно, шток возвращаются возвратной пружиной в исходное положение. Диски 1 обеспечивают жесткость мембраны, изготовленной из прорезиненной ткани.

Значительно реже применяют поршневые исполнительные механизмы. Их используют в тех случаях, когда шток необходимо перемещать на расстояние более 300 мм.

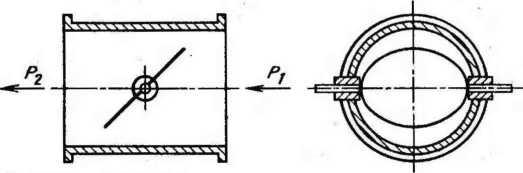

В цилиндре 1 исполнительного механизма (рис. 43) перемещается поршень 2 со штоком 3. Поршень будет неподвижен при равенстве давлений Рг и Р2. Если давление в левой полости больше, то на поршень будет действовать сила, равная разности давлений Рг и Р2, умноженной на площадь поверхности поршня. Под действием этой силы поршень начнет перемещаться вправо. Шток 3 проходит через уплотнительный сальник 4.

Рис.

44. Регулирующая заслонка

золотники, устройства типа сопло-заслонка или струйные трубки. При объемном управлении в качестве источников энергии используют насосы или компрессоры переменной производительности.

Гидро- и пневмодвигатели применяют в устройствах привода автоматических манипуляторов и исполнительных механизмов, дозаторов, затворов и питателей, предназначенных для регулирования расходов формовочных и других сыпучих и пусковых материалов.

б. РЕГУЛИРУЮЩИЕ ОРГАНЫ

Для непрерывного регулирования в запорно-регулиру- ющих устройствах применяют дросселирующие регулирующие органы следующих типов: заслонки, клапаны, краны, шиберы и направляющие аппараты. '

В заслонках (рис. 44) изменение пропускной способности достигается поворотом заслонки (диска) в седле. Они просты по конструкции и имеют удовлетворительные регулировочные свойства. Заслонки можно устанавливать на вертикальных и горизонтальных участках трубопроводов. Они получили широкое распространение в литейных и термических цехах для регулирования потоков газа и воздуха в трубопроводе с избыточным давлением до 0,25 МПа.

Клапаны применяют для регулирования расходов газа, воздуха или пара при давлении до 20 МПа. В зависимости от числа положений их подразделяют на двух- и трехходовые.

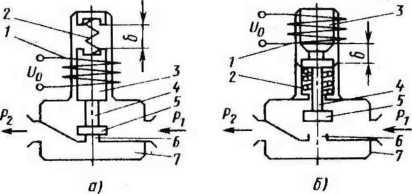

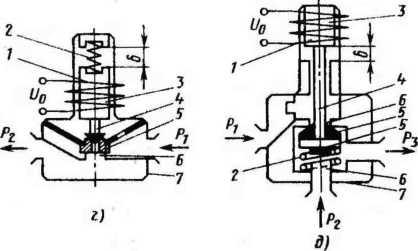

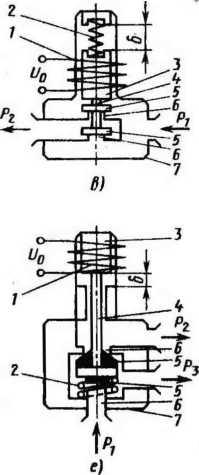

В зависимости от положения запирающего элемента при обесточенной катушке двухходовые клапаны делят на нормально закрытые (рис. 45, а) и нормально открытые (рис. 45, б). В нормально закрытом клапане при отсутствии тока проходной канал закрыт, а в нормально открытом — открыт. Тяговое усилие большинства электромагнитов резко уменьшается с увеличением хода сердечника, что вызывает увеличение габаритных размеров и потребляемой мощности. Поэтому в клапанах с электромагнитными механизмами применяют уравновешивающие запирающие элементы (рис. 45, в) и встроенные усилители (рис. 45, г).

В соответствии с типом дроссельного органа клапаны делят на золотниковые, диафрагмовые и шланговые.

Рис.

45. Схемы золотниковых клапанов с

электромагнитным механизмом: с

— нормально закрытый; б

—

нормально открытый; в

— с уравновешивающим запирающим

элементом; г

— со встроенным усилителем; д

и е

— распределительных; 1

— обмотка; 2

—

возвратная пружина; 3

— сердечник; 4

— шток; 5

— запирающий элемент; 6

— седло; 7 — корпус

Золотниковые клапаны бывают односедельные (рис. 45, а

и б), двухседельные (рис. 45, в)

и многоседельные. Запорные элементы

всех клапанов выполняют либо в форме

тарелки (рис. 45, а—в),

либо с конической (рис. 45, г)

или шаровой поверхностью.

клапаны бывают односедельные (рис. 45, а

и б), двухседельные (рис. 45, в)

и многоседельные. Запорные элементы

всех клапанов выполняют либо в форме

тарелки (рис. 45, а—в),

либо с конической (рис. 45, г)

или шаровой поверхностью.

Трехходовые (распределительные) клапаны имеют три присоединительных прохода, через которые два потока соединяются в один (рис. 45, 5) или один поток разделяется на два (рис. 45, е).

Краны являются простейшими регулирующими органами, которые применяют для регулирования расхода потока в трубопроводах небольшого сечения. Наиболее распространенной является конструкция крана с пробкой в виде усеченного конуса, притертого к корпусу. В пробке имеется отверстие круглой, овальной или прямоугольной формы, сквозь которое протекает регулируемая среда. Поворотом пробки регулируется расход жидкости, протекающей по трубопроводу.

Шиберы устанавливают в дымоходах топливных плавильных и термических печей. Они предназначены для регулирования давления в рабочем пространстве печи.

При изменении входной скорости газа или воздуха дымососов и вентиляторов изменяются их производительность и напор. На этом свойстве основано устройство регулирующего органа на базе направляющего аппарата. Регулирующий орган, выполненный в виде направляющего аппарата, практически безынерционен и более экономичен, чем регулирующий орган, использующий дросселирование потока.

Дозирующие исполнительные органы подразделяют на две группы: механические и электрические. К первой группе относятся плужковые сбрасыватели, дозаторы, питатели, насосы, компрессоры. Во вторую группу входят реостатные и автотрансформаторные регулирующие органы.

Плужковые сбрасыватели широко применяют в литейных цехах для регулирования уровня различных формовочных материалов в бункерах бегунов, формовочных и стержневых машин. Плужки выполняют в виде лемеха плуга или другого скребкового устройства и устанавливают над ленточным транспортером с движущимся сыпучим материалом. Плужок может занимать два положения: на ленте или над ней.

Дозаторы представляют механизмы, предназначенные для выдачи потока материала с обеспечением требуемого значения расхода.

Практически для всех сыпучих материалов, кроме порошкообразных, могут применяться одни и те же дозаторы. Для порошковых материалов используют дозаторы, исключающие самопроизвольное движение материала.

Дозаторы непрерывного действия различают по способу регулирования производительности, типу систем автоматического регулирования, характеристики дозируемого материала и конструктивным признакам.

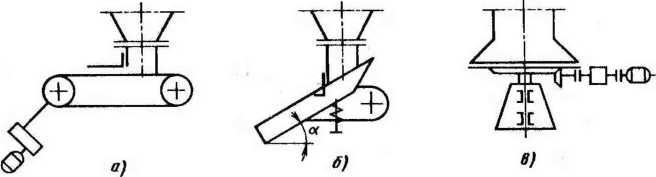

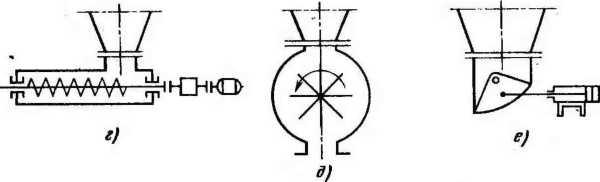

Рис. 46. Схемы рабочих органов дозаторов:

а — ленточный питатель; б — вибропитатель; в — тарельчатый питатель; г — шнековый питатель; д — секторный питатель; е — гравитационный питатель

В зависимости от способа регулирования производительности все дозаторы делят на механизмы с автоматическим регулированием и без автоматического регулирования.

В связи с большим разнообразием физико-химических свойств дозируемых материалов и условий, в которых работают дозаторы, разработаны различные конструкции рабочих (регулирующих) органов дозаторов, основные типы которых показаны на рис. 46, а—е.

Контрольные вопросы и задания

-

Расскажите о классификации задающих устройств.

-

Расскажите о классификации исполнительных механизмов.

-

Расскажите о классификации регулирующих органов.

-

Как устроены и работают механические задающие устройства?

-

Каково назначение задающих устройств, выполненных в виде функциональных потенциометров?

-

Как устроены и работают дискретные задающие устройства?

-

Какие электромагнитные исполнительные механизмы применяют в системах автоматики?

-

Какие электрические муфты применяют в системах автоматики?

-

Назовите электродвигательные исполнительные механизмы.

-

Как устроены и работают гидравлические и пневматические исполнительные механизмы?

-

Как устроены и работают дросселирующие регулирующие органы?

-

Как устроены и работают дозирующие исполнительные органы?

РАЗДЕЛ И

КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ И ТЕХНИКА ИЗМЕРЕНИЯ ПАРАМЕТРОВ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Глава 6. Общие сведения об измерении и контроле

-

ОСНОВНЫЕ МЕТРОЛОГИЧЕСКИЕ ПОНЯТИЯ

ТЕХНИКИ ИЗМЕРЕНИЯ И КОНТРОЛЯ

Контроль параметров технологических процессов, обработанных деталей и изделий, запыленности и загазованности атмосферы цеха является неотъемлемой частью современного производства. Очевидно, что в любом автоматизированном производстве контроль также должен быть автоматизирован.

Измерение технологического параметра (физической величины) — это сравнение его с величиной, принятой за единицу измерения, с помощью специальных технических средств. Число, показывающее отношение измеряемой величины к единице измерения, называют численным значением измеряемой величины.

К числу технических средств измерения относятся меры, измерительные преобразователи, измерительные приборы и измерительные системы.

Мера — эталон, служащий для хранения и воспроизведения единицы измерения. Например, за эталон длины принят метр.

Измерительным преобразователем называют устройство, предназначенное для преобразования измеряемого параметра в сигнал, удобный для дальнейшей передачи на расстояние или в цепь управляющего устройства. Преобразователи подразделяют на первичные (датчики), промежуточные, передающие и масштабные. Измеряемую величину называют входной, а результат преобразования — выходным сигналом. Первичные преобразователи предназначены для преобразования физических величин в сигналы, а передающие и промежуточные преобразователи формируют сигналы, удобные для передачи на расстояние и регистрации. К масштабным относят преобразователи, с помощью которых измеряемая величина изменяется в заданное число раз, т. е. они не преобразуют одну физическую величину в другую.

Измерительным прибором называют устройство, предназначенное для выработки измерительной информации в форме, доступной для непосредственного восприятия наблюдателем (оператором). Измерительные приборы делят на две группы. К первой группе относят аналоговые приборы, показания которых являются непрерывной функцией измеряемого параметра. Вторая группа включает в себя цифровые приборы. Они вырабатывают дискретные сигналы измеряемой информации в цифровой форме.

Измерительная система объединяет измерительные преобразователи и приборы, обеспечивая измерения параметра без участия человека.