ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 19.07.2024

Просмотров: 292

Скачиваний: 1

СОДЕРЖАНИЕ

1. Основные понятия и определения

Глава 2. Первичные преобразователи

6. Фотоэлектрические первичные

Глава 3. Усилители и стабилизаторы

Глава 4. Переключающие устройства и распределители

Глава 5. Задающие и исполнительные устройства

Глава 6. Общие сведения об измерении и контроле

Глава 8. Контроль давления и разрежения

Глава 9. Контроль расхода, количества и уровня

Глава 12. Автоматическая блокировка и защита в системах управления

Глава 13. Системы автоматического контроля и сигнализации

Глава 14. Системы автоматического

Глава 15. Объекты регулирования и их свойства

Глава 17. Конструкции и характеристики регуляторов

Глава 18. Общая характеристика

Глава 19. Математическое и программное обеспечение микроЭвм

Глава 20. Внешние устройства микроЭвм

Глава 21. Применение микропроцессорных систем

Глава 23. Конструкции промышленных роботов

Глава 25. Роботизация промышленного производства

Содержание работы. Изучить устройство, принцип действия и основные характеристики термоэлектрического термометра. Произвести поверку градуировки термопары.

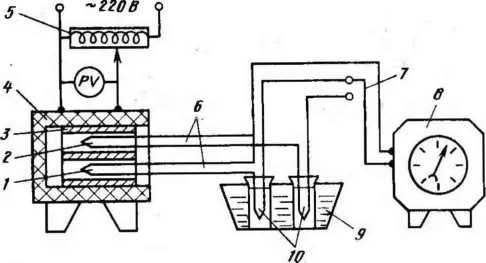

Описание лабораторной установки. На рис. 62 показана схема установки для градуировки термопары. Образцовую 1 и поверяемую 2 термопары помещают в металлическом контейнере 3 в электрическую лабораторную печь 4, электрические нагреватели которой питаются от электросети через лабораторный автотрансформатор (ЛАТР) 5. Свободные концы обеих термопар 10 с помощью компенсационных проводов 6 выносят в термостат 9, заполненный тающим льдом. В термостате свободные концы термопар находятся в пробирках с маслом. Термопары подсоединяют к измерительному прибору 8 (потенциометр лабораторного типа) с помощью медных соединительных проводов и переключателя 7.

Порядок выполнения работы. 1. Собрать электрическую схему установки. 2. Включить нагрев печи и снять показания термопар для четырех—шести значений температуры через 100—200 °С,

Рис.

62. Схема установки для градуировки

термопар

для чего изменять напряжение, подводимое к нагревательным элементам печи.

Содержание отчета. Отчет должен содержать краткое описание принципа действия термопары, таблицу результатов проведенных опытов и заключение по работе.

Лабораторная работа 4. Измерение температуры нагретого тела оптическим и радиационным пирометрами

Содержание работы. Изучить устройство и принцип действия оптических и радиационных пирометров. Ознакомиться с методикой измерения температуры с их помощью. Произвести поверку пирометров.

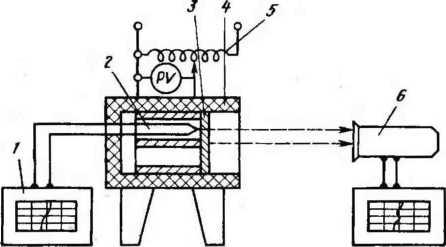

Описание лабораторной установки. Поверка радиационного и оптического пирометров производится сравнением их показаний с результатами замеров температуры с помощью термопары, наклеенной на поверхность металлической пластины и подключенной к электронному автоматическому потенциометру. На рис. 63 показана схема для поверки пирометров.

Рис.

63. Схема установки для поверки оптических

и радиационных пирометров 110

Металлическую пластину 3, для которой известны значения степени черноты, с наклеенной термопарой 2 помещают в муфельную печь 4, подключенную к сети через лабораторный автотрансформатор 5. Термопара подключена к электронному автоматическому потенциометру 1. На пластину направляют объективы поверяемых оптического и радиационного пирометров 6. Установка объектива и подключение датчика к вторичному прибору должны производиться в строгом соответствии с техническими условиями на эти приборы.

В процессе работы проводят ряд замеров.

Порядок выполнения работы. 1. Ознакомиться с устройством оптического и радиационного пирометров и изучить принцип их действия. 2. Собрать схему для поверки одного из пирометров (по указанию преподавателя). Поместить металлическую пластину в муфельную печь и включить нагреватели печи. 3. Провести четыре—шесть замеров в диапазоне 800... 1200°С с помощью оптического или радиационного пирометра. Одновременно с этим контролировать температуру в комплекте с электронным автоматическим потенциометром.

Содержание отчета аналогично лабораторной работе 3.

Глава 8. Контроль давления и разрежения

-

ОБЩИЕ СВЕДЕНИЯ И КЛАССИФИКАЦИЯ ПРИБОРОВ

Для нормальной работы топливных термических и плавильных печей необходимо контролировать давление топлива и воздуха как после регулирующих органов, так и перед горелками. Кроме того, необходимо поддерживать постоянное давление в рабочем пространстве печи и обеспечивать определенную тягу, создаваемую дымовой трубой или дымососом. При работе вакуумных печей контроль разрежения обеспечивает качество и стабильность процесса.

Согласно молекулярно-кинетической теории под давлением понимается сила, с которой молекулы вещества в термодинамической системе воздействуют на единицу ограничивающей ее поверхности. При определении давления принято различать атмосферное, избыточное, абсолютное и вакуумметрическое давление.

Атмосферное давление Ратм — давление, оказываемое атмосферой на все предметы, находящиеся в ней. Так как атмосферное давление измеряется барометрами, то его принято называть барометрическим.

Избыточное давление Рнаб — давление в каком-либо замкнутом объеме сверх атмосферного. Избыточное давление измеряют в основном манометрами, поэтому чаще его называют манометрическим.

Абсолютное давление ЯаСс — сумма атмосферного и избыточного давления, т. е. Яабс = Яатм + Раяб.

Под вакуумом (разрежением) понимают состояние газа, при котором его давление меньше атмосферного. Вакуумметрическое давление Явак — это разность между атмосферным давлением и абсолютным давлением внутри' вакуумметрической системы.

В Международной системе единиц СИ за единицу давления принят один паскаль — действие силы в один ньютон (1 Н) на площадь в один квадратный метр (ма). Но эта единица очень мала, поэтому для измерения средних и высоких давлений целесообразно применять кратные единицы: килопаскаль (кПа) и мегацаскаль (МПа). Наряду с паскалем при контроле давления в металлургической промышленности пока еще используется ряд внесистемных единиц давления. Например, техническая атмосфера — 1 кгс/сма = = 9,8.104 Па. Атмосфера — величина довольно большая, поэтому на практике для измерения малых давлений применяют миллиметр ртутного столба (мм рт. ст.) и миллиметр водяного столба (мм вод. ст.). Техническая атмосфера равна давлению ртути высотой 735,56 мм или столба воды высотой 10 м.

При измерении давления в движущейся среде различают статическое и динамическое давление. Статическое давление Рст зависит от запаса потенциальной энергии движущейся среды и определяется статическим напором. Динамическое давление Рдин определяется скоростью движения среды. Полное давление Рп движущейся среды слагается из статического и динамического давлений.В дальнейшем под термином давление будет подразумеваться статическое давление.

Приборы для измерения давления и разрежения классифицируют по принципу действия и по характеру измеряемой величины. Согласно первой классификации все приборы для измерения давления подразделяют на четыре группы: жидкостные, деформационные, грузопоршневые и электрические.

В жидкостных приборах измеряемое давление уравновешивается давлением столба жидкости, высота которого определяет значение давления.

Деформационные приборы — это Такие приборы, в которых измеряемое давление определяется значением деформации упругих элементов различной конструкции или значением развиваемой ими силы.

В грузопоршневых приборах измеряемое давление уравновешивается давлением, создаваемым массой поршня или дополнительного груза.

Работа электрических приборов основана на изменении электрических свойств определенных материалов при воздействии на них внешнего давления.

По характеру измеряемой величины приборы для контроля давления или разрежения подразделяют на следующие виды: барометры (для измерения атмосферного давления), манометры (для измерения избыточного давления), дифференциальные манометры (для измерения разности давления); вакуумметры (для измерения разрежения); моновакуумметры (измеряющие небольшое избыточное давление или вакуум).

Манометры, вакуумметры и дифференциальные манометры, предназначенные для измерения небольшого давления, разрежения и разности давления газовых сред (до 40 кПа), называют на- поромерами, тягомерами и тягонапоромерами (соответственно).

-

МАНОМЕТРЫ

Жидкостные манометры отличаются простотой устройства при относительно высокой точности измерения. Их действие основано на уравновешивании внешнего давления столбом затворной (рабочей) жидкости, в качестве которой используют ртуть, воду, трансформаторное масло иди спирт.

и-образный манометр (рис. 64, а) представляет собой стеклянную трубку, изогнутую в виде буквы и и заполненную затворной жидкостью так, чтобы уровень жидкости в обоих коленах находился Против нулевых отметок. Один конец трубки подсоединяется к объему, в котором необходимо измерить давление Р, а второй сообщается с атмосферой. Отсчет производится по шкале. Разность уровней Н определяет избыточное давление Р и плотность жидкости “у.

Верхний предел измерения И-образного манометра составляет 10 кПа. При этом погрешность не превышает 2 %.

и-образные манометры используют для измерения разрежения или разности давлений. Основным недостатком и-образных манометров является необходимость снятия при каждом замере двух отсчетов. Этот недостаток частично устранен в чашечном манометре (рис. 64, б), состоящем из сосудов разного диаметра. Под действием измеряемого давления Р уровень жидкости в чашке

Рис.

64, Жидкостные манометры:

а

— и-обраэный; б

— чашечный однотрубный; в — чашечный

с наклонной трубкой

Рис. 65. Чувствительные элементы деформационных манометров:

а — одновитковвя пружнна; б — многовитковвя пружина; в — упругая мембрана; г — мягкая мембрана (пружинно-мембранный элемент); д — одинарная мембранная коробка; е — двойная мембранная коробка; ж — сильфон; а — пружинио-сильфонный элемент

снижается на высоту /г2, значительно меньшую высоты (диаметр чашки в несколько раз больше диаметра трубки). Разность уровней Н в чашечном манометре в основном определяется перемещением мениска в тонкой трубке, так как > /г2.

Чашечные манометры имеют верхний предел измерения ЮкПа, а погрешность измерения составляет 0,4 ... 0,25 %.

При точных измерениях небольших избыточных давлений и разрежений применяют специальные чашечные манометры с наклонной трубкой (рис. 64, в). Изменение угла наклона а трубки позволяет при малой высоте получить более точное измерение.

Жидкостные стеклянные манометры не приспособлены для записи показаний и их дистанционной передачи. Поэтому их используют, в основном, для местного контроля, а также для поверки и градуировки манометров других систем.

Работа деформационных манометров основана на уравновешивании давления среды силами, возникающими при упругой деформации специальных элементов. Деформация в виде линейных или угловых перемещений передается показывающему или регистрирующему узлу прибора. Одновременно она может быть преобразована в электрический или пневматический сигнал для дистанционной его передачи.

В качестве чувствительного элемента в этих манометрах (рис. 65) используют одно- и многовитковые пружины, упругие мембраны и сильфоны.