ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.10.2024

Просмотров: 46

Скачиваний: 0

СОДЕРЖАНИЕ

1. Впуск - четырёхтактный двигатель

2. Сжатие - четырёхтактный двигатель

3. Сгорание и расширение (рабочий ход поршня) - четырёхтактный двигатель

4. Выпуск - четырёхтактный двигатель

7. Принцип работы газовой турбины.

8. Особенности рабочего процесса двигателей тяжелого топлива

9. Что такое "качественное" и "количественное" регулирование двс?

10. Кривошипно-шатунный механимзм

11. Механизм газораспределения поршневого двс.

12. Редукторы поршевых авиационных двс

1. Непосредственный впрыск в дизельных двигателях

2. Раздельная камера сгорания в дизельных двигателях

25)Высотная характеристика авиационного поршневого двс.

26)Как обеспечивается высотность авиационного поршневого двс?

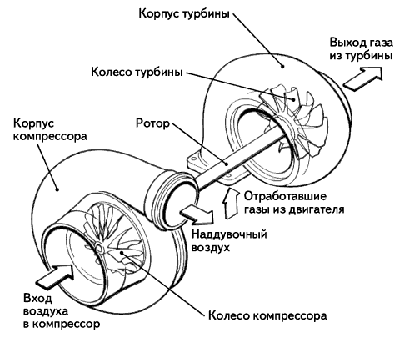

Турбонаддув - вид наддува, при котором воздух в цилиндры двигателя подается под давлением за счет использования энергии отработавших газов. Турбонаддув применяется как на бензиновых и дизельных двигателях. Наиболее эффективен турбонаддув на дизелях вследствие высокой степени сжатия двигателя и относительно невысокой частоты вращения мотора. Сдерживающими факторами применения турбонаддува на бензиновых двигателях являются возможность наступления детонации, которая связана с резким увеличением частоты вращения двигателя, а также высокая температура отработавших газов и соответствующий нагрев турбонагнетателя.

Отличительной особенностью двигателя с турбонаддувом является наличие: турбокомпрессора, интеркулера, регулятора давления наддува, предохранительного клапана и других элементов. Турбокомпрессор - является основным конструктивным элементом турбонаддува и обеспечивает повышение давления воздуха во впускной системе. Подробнее в статье: "что такое авто турбокомпрессор?". Интеркулер предназначен для охлаждения сжатого воздуха. За счет охлаждения сжатого воздуха повышается его плотность и увеличивается давление. Интеркулер представляет собой радиатор воздушного или жидкостного типа. Основным элементом управления системы турбонаддува является регулятор давления наддува, который представляет собой перепускной клапан. Клапан ограничивает энергию отработавших газов, направляя часть в обход турбинного колеса, обеспечивая оптимальное давление наддува. Клапан имеет пневматический или электрический привод. Срабатывание перепускного клапана производится на основании сигналов датчика давления наддува. Также устанавливается предохранительный клапан. Он защищает от скачка давления воздуха, который может произойти при резком закрытии дроссельной заслонки. Избыточное давление может стравливаться в атмосферу с помощью блуофф-клапана или перепускаться на вход компрессора с помощью байпас-клапана.

ПРИНЦИП РАБОТЫ ДВИГАТЕЛЯ С ТУРБОНАДДУВОМ

Работа

системы турбонаддува основана на

использовании энергии отработавших

газов. Отработавшие газы вращают

турбинное колесо, которое через вал

ротора вращает компрессорное колесо.

Компрессорное колесо сжимает воздух и

нагнетает его в систему. Нагретый при

сжатии воздух охлаждается в интеркулере

и поступает в цилиндры двигателя.

Турбонаддув

не имеет жесткой связи с коленчатым

валом двигателя и эффективность работы

системы зависит от числа оборотов

двигателя. Чем выше обороты мотора, тем

выше энергия отработавших газов, быстрее

вращается турбина, больше сжатого

воздуха поступает в цилиндры

двигателя.

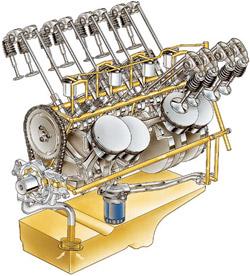

Система с двумя параллельными

турбокомпрессорами применяется в

основном на мощных V-образных двигателях.

Принцип работы системы основан на том,

что две маленькие турбины обладают

меньшей инерцией, чем одна большая. При

установке на двигатель двух последовательных

турбин максимальная производительность

системы достигается за счет использования

разных турбокомпрессоров на разных

оборотах двигателя. Некоторые производители

идут еще дальше и устанавливают три

последовательных турбокомпрессора -

triple-turbo и даже четыре турбокомпрессора

- quad-turbo.

Комбинированный наддув

объединяет механический и турбонаддув.

На низких оборотах коленчатого вала

двигателя сжатие воздуха

обеспечивает механический

нагнетатель. С ростом оборотов

подхватывает турбокомпрессор, а

механический нагнетатель отключается.

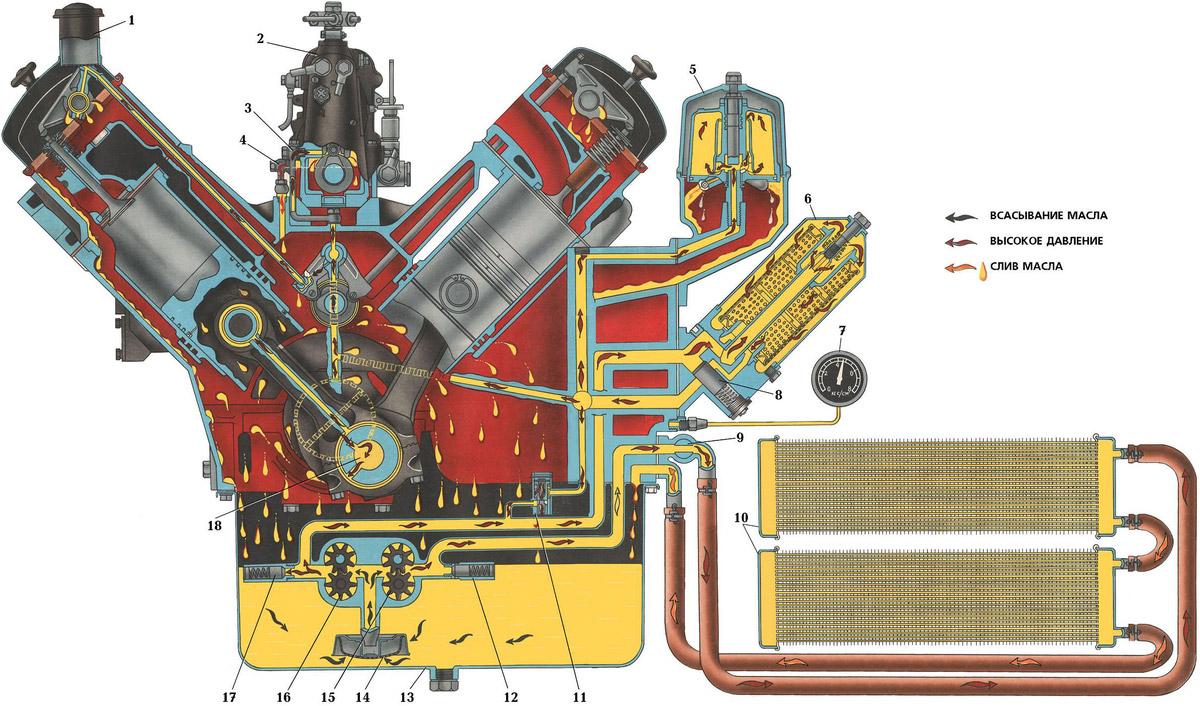

18. Назначение и состав маслосистемы поршневого ДВС.

Система смазки двигателя. Назначение, принцип работы, эксплуатация

Каждый двигатель нуждается в смазке, поэтому моторное масло — один из основных расходных материалов, который всегда есть в запасе у автомобилиста. О том, зачем нужно смазывать мотор, как устроена и как работает система смазки современного двигателя, а также об ее обслуживании и основных неисправностях — читайте в этой статье.

Назначение системы смазки двигателя

Любой двигатель внутреннего сгорания состоит из сотен деталей, большинство из которых (главным образом — детали КШМ и ГРМ) находится в постоянном движении друг относительно друга, а поэтому подвержены трению и износу. Силы трения приводят к бесполезной затрате мощности двигателя, а в ряде случаев делают работу двигателя и вовсе невозможной — при трении детали нагреваются и расширяются, зазоры между ними уменьшаются и заполняются продуктами износа (мелкой стружкой и металлическими частицами микронных размеров), и в результате происходит заклинивание.

Решает эти проблемы система смазки двигателя. Главное, что выполняет система смазки — заменяет «сухое» трение на «мокрое», в результате трение между трущимися деталями снижается на порядок, и двигатель может нормально работать.

Современная система смазки двигателя выполняет несколько функций:

- Снижение сил трения между деталями; - Охлаждение деталей; - Удаление из зазоров продуктов износа деталей и частиц нагара; - Защита поверхностей деталей от коррозии; - Функции управления (масло используется в качестве рабочей жидкости в системе регулирования фаз газораспределения, в гидрокомпенсаторах тепловых зазоров клапанов, гидронатяжителях привода ГРМ и т.д.).

Функции охлаждения и удаления продуктов износа обеспечиваются тем, что масло в современных двигателях циркулирует, находится в постоянном движении, при этом очищается и охлаждается. Антикоррозийные свойства обеспечиваются масляной пленкой, которая постоянно покрывает детали, а также разнообразными присадками, которые содержатся в моторных маслах.

Устройство, принцип работы системы смазки

Система смазки двигателя содержит несколько основных компонентов:

- Масляный поддон картера; - Масляный насос; - Масляный фильтр; - Масляный радиатор (не во всех моторах); - Датчики давления и температуры масла; - Редукционные (перепускные) клапаны; - Масляная магистраль и масляные каналы.

Принцип работы смазочной системы выстроен таким образом, чтобы обеспечить подачу масла ко всем трущимся деталям на всех режимах работы двигателя. Масло хранится в поддоне картера, откуда при запуске двигателя насосом нагнетается в масляный фильтр, а от него под давлением через главную магистраль и каналы в блоке цилиндров поступает к наиболее трущимся и нагруженным деталям — коренным и шатунным подшипникам коленчатого вала, опорным подшипникам и кулачкам распределительного вала ГРМ.

Из переднего коренного подшипника коленвала масло поступает на привод ГРМ и в головку блока цилиндров, где образует масляную ванну — так осуществляется смазка коромысел, толкателей, клапанов и других деталей. Из ГБЦ масло по сливным каналам стекает в поддон картера.

Одновременно масло поступает в каналы в шатунах, и через специальные отверстия или форсунки разбрызгивается на стенки цилиндров и внутренние поверхности поршней — так обеспечивается снижение трения поршневых колец о стенки цилиндра, а также охлаждение поршней и цилиндров. Во многих двигателях такой схемы смазки не предусмотрено — в них смазка поршневых пальцев и цилиндров осуществляется масляным туманом.

По стенкам цилиндров масло стекает в картер, капли масла разбиваются движущимися деталями КШМ — так в картере образуется масляный туман. Вклад в образование тумана делает и масло, выдавливаемое из-под шатунных подшипников. Масляный туман обеспечивает смазку шатунных пальцев, цилиндров, внутренних поверхностей поршней и других деталей.

В двигателях с турбонаддувом предусмотрена возможность подачи масла к валу турбокомпрессора, которая имея большую скорость вращения, без смазки быстро выйдет из строя.

|

1. Патрубок маслоналивной 2. Насос топливный 3. Трубка маслоподводящая 4. Трубка маслоотводящая 5. Фильтр центробежной очистки масла 6. Фильтр масляный 7. Указатель давления масла 8. Клапан перепускной масляного фильтра 9. Кран радиатора |

10. Радиаторы 11. Клапан дефференциальный 12. Клапан предохранительный радиаторной секции 13. Картер масляный 14. Труба всасывающая с заборником 15. Секция радиаторная масляного насоса 16. Секция нагнетающая масляного насоса 17. Клапан редукционный нагнетающей секции 18. Полость дополнительной центробежной очистки масла |

Рекомендации по эксплуатации и обслуживанию системы смазки

Система смазки обеспечивает нормальную работу двигателя только тогда, когда она грамотно эксплуатируется и обслуживается. Ничего сложного здесь нет.

Главное, о чем всегда необходимо заботиться — правильный режим запуска двигателя, особенно в холодное время года. При простое двигателя масло стекает в поддон, и детали оказываются без смазки, поэтому в первые мгновения после пуска они испытывают серьезные нагрузки, а на нормальный режим работы двигатель выходит только после образования масляной пленки на всех трущихся поверхностях.

Ситуация усугубляется зимой, когда масло в картере густеет и после пуска с большим трудом подается к трущимся деталям. Поэтому зимой, особенно при температурах ниже −20°C, необходимо завести и прогреть двигатель, пока температура масла в нем не поднимется до установленной отметки (80–90°C). О методиках зимнего пуска двигателя сказано уже очень много, поэтому здесь мы этого вопроса касаться не будем.

Большое внимание необходимо уделять техническому обслуживанию системы смазки. В частности, каждые 10-20 тысяч км пробега (в среднем — 15 тысяч) необходимо производить замену моторного масла и масляного фильтра. Для новых двигателей эта операция производится чаще. Но нужно отметить, что каждый производитель автомобилей и двигателей дает свои рекомендации по обслуживанию, которым необходимо четко следовать.

19. Типы воздушных винтов.

По способу крепления лопастей к втулке различают винты неизменяемого, фиксированного шага (ВФШ), лопасти которых выполнены заодно со втулкой, и винты изменяемого шага (ВИШ) – наиболее распространённый тип, лопасти которого в полёте можно поворачивать во втулке вокруг оси на некоторый угол, называемый углом установки лопасти.

В зависимости от величины потребляемой мощности применяются двух-, трёх- и 4-лопастные винты, а также соосные винты, когда два винта расположены один за другим, при этом вал переднего винта проходит через полый вал заднего винта и вращаются они в противоположные стороны.

Винты могут быть как тянущими – устанавливаются на самолёте впереди двигателя, так и толкающими – помещаются позади двигателя.

Разновидностями воздушных винтов являются несущий винт и рулевой винт, применяемые на вертолётах, винтокрылах, автожирах.

По направлению вращения: винты левого вращения и правого. ( смотрим из кабины).

Для сохранения достаточно высокого КПД винта на всех режимах эксплуатации самолета и двигателя используются винты изменяемого в полёте шага (ВИШ). По механизму изменения шага различают винты с механическим, электрическим или гидравлическим приводом; по схеме работы — винты прямой или обратной схемы.

В последнее время находят применение многолопастные воздушные винты нового поколения уменьшенного диаметра с широкими тонкими саблевидными лопастями (так называемые винтовентиляторы), ведется работа над сверхзвуковыми винтами, применяются указанные выше импеллеры. Кроме того уже достаточно давно применяются соосные винты, когда на одной оси вращаются два воздушных винта в различных направлениях.

20. Механизм поворота лопастей воздушного винта.

По принципу устройства механизма изменения шага воздушные винты можно разделить на два основных типа: электромеханические, у которых поворот лопастей производится электромотором, и гидравлические, у которых механизмы поворота лопастей приводятся в движение давлением масла. Все современные отечественные ВИШ имеют гидравлическое управление лопастей. Они отличаются простотой устройства и надежностью работы.

Кроме усилий, создаваемых механизмом управления винтом, для поворота лопастей используются также развиваемые лопастями центробежные силы, аэродинамические силы, а на некоторых винтах – и центробежные силы специальных грузов (противовесов), прикрепляемых к комлям лопастей.

Собственные центробежные силы лопастей стремятся повернуть лопасти в сторону уменьшения угла установки (уменьшение шага). Аэродинамические силы, действующие на лопасти, и центробежные силы противовесов стремятся повернуть лопасти в сторону увеличения угла установки (увеличения шага).

При изменении мощности двигателя, скорости и высоты полета должен соответствующим образом изменяться и шаг винта. С этой целью на всех самолетах с ВИШ предусматривается автоматическое управление винтом в полете, которое осуществляется специальными регуляторами оборотов. Совместно с регулятором оборотов винт работает как автомат, сохраняя постоянными заданные пилотом обороты и изменяя положение лопастей в зависимости от изменения мощности двигателя и условий полета. Такие винты называются винтами-автоматами, а регуляторы – регуляторами постоянных оборотов (РПО). Винт-автомат позволяет эксплуатировать двигатель на оборотах, выгодных с точки зрения уменьшения расхода топлива и износа деталей двигателя.