ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.10.2024

Просмотров: 36

Скачиваний: 0

СОДЕРЖАНИЕ

1. Впуск - четырёхтактный двигатель

2. Сжатие - четырёхтактный двигатель

3. Сгорание и расширение (рабочий ход поршня) - четырёхтактный двигатель

4. Выпуск - четырёхтактный двигатель

7. Принцип работы газовой турбины.

8. Особенности рабочего процесса двигателей тяжелого топлива

9. Что такое "качественное" и "количественное" регулирование двс?

10. Кривошипно-шатунный механимзм

11. Механизм газораспределения поршневого двс.

12. Редукторы поршевых авиационных двс

1. Непосредственный впрыск в дизельных двигателях

2. Раздельная камера сгорания в дизельных двигателях

25)Высотная характеристика авиационного поршневого двс.

26)Как обеспечивается высотность авиационного поршневого двс?

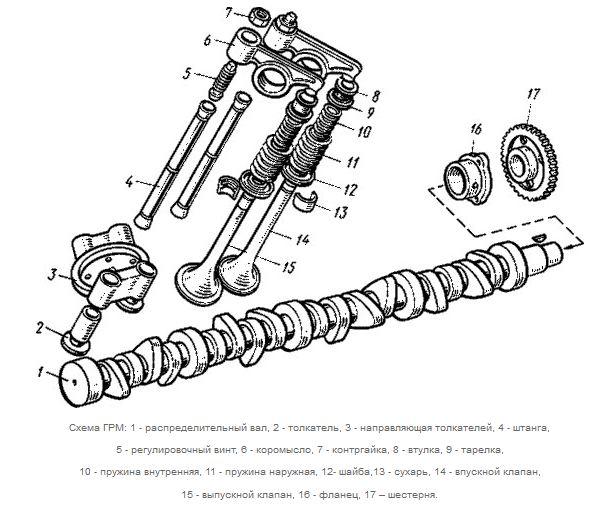

11. Механизм газораспределения поршневого двс.

Газораспределительный механизм (ГРМ) предназначен для впрыска топлива и выпуска отработанных газов в двигателях внутреннего сгорания.

Устройство ГРМ

В верхней части блока цилиндров находится ГБЦ (головка блока цилиндров) с расположенными на ней распределительным валом, клапанами, толкателями или коромыслами. Шкив привода распредвала вынесен за пределы головки блока цилиндровРемень ГРМ или цепь одевается на шкив распредвала и приводится в действие шестерней коленчатого вала.

Распредвал представляет собой ось с проточенными на ней кулачками. Кулачки расположены по валу так, что в процессе вращения, соприкасаясь с толкателями клапанов, нажимают на них точно в соответствии с рабочими тактами двигателя.

Клапан

нажимается коромыслом (ранние версии

двигателей) или толкателем.

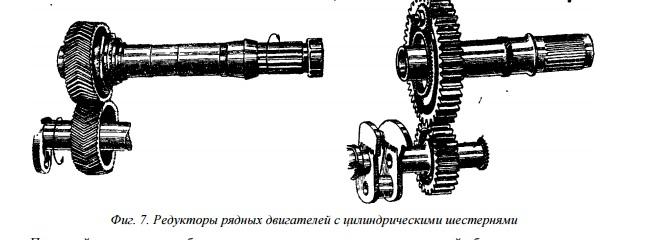

12. Редукторы поршевых авиационных двс

Редуктор. Современные авиадвигатели для получения высоких мощностей развивают большое число оборотов (2500-3000 об/мин и выше). Воздушный винт наиболее полно использует полученную энергию при сравнительно небольших оборотах (порядка 1600-1800 об/мин). Поэтому передача на винт от коленчатого вала осуществляется через редуктор.

Редуктор уменьшает число оборотов винта по отношению к числу оборотов коленчатого вала, что позволяет снизить потери энергии на винте.

У рядных двигателей редуктор обычно состоит из малой шестерни, расположенной на коленчатом валу, и большой шестерни, находящейся на вале редуктора. На носок вала редуктора устанавливается воздушный винт.

При такой схеме за один оборот коленчатого вала винт сделает неполный оборот, так как связанная с ним большая шестерня редуктора имеет большее число зубьев (больший диаметр), чем шестерня, связанная с коленчатым валом.

14. Системы охлаждения поршневых ДВС

В зависимости от рабочего тела, используемого для охлаждения поршневого двигате-

ля, системы охлаждения делят:

а) на системы жидкостного охлаждения;

б) системы воздушного охлаждения;

в) комбинированные системы (авиационные двигатели).

Для сравнения и объективной оценки различных типов систем охлаждения автотрак-

торных двигателей рассмотрим преимущества и недостатки каждого из них.

Преимущества жидкостного охлаждения:

а) более легкий пуск двигателя при отрицательных температурах окружающего возду-

ха, так как он более просто и быстро прогревается, а также имеет меньшие зазоры между

поршнем и цилиндром;

б) эффективное охлаждение наиболее нагретых мест двигателя при любой тепловой

нагрузке (теплопроводность охлаждающей жидкости в 20…25 раз выше теплопроводности

воздуха);

в) более равномерное охлаждение деталей двигателя;

г) допустимость применения блочных конструкций цилиндров двигателя;

д) стабильное тепловое состояние двигателя при изменении режима его работы (высо-

кая теплопроводность и большая теплоемкость жидкости);

е) возможность использования тепловой энергии, отводимой в систему охлаждения;

ж) меньший шум при работе двигателя;

з) меньшая склонность к детонации бензиновых двигателей;

и) возможность изоляции воздушного тракта системы охлаждения;

к) меньшие затраты мощности на охлаждение (2,0…9,0%) по сравнению с воздушным

охлаждением (3,5…13,0%).

Недостатки жидкостного охлаждения:

42

а) сравнительно длительный прогрев двигателя после пуска, повышающий износ ци-

линдров;

б) пониженная надежность работы двигателя при отрицательных температурах окру-

жающего воздуха вследствие возможного замерзания жидкости (воды) в системе;

в) низкие температуры стенок цилиндров (при жидкостном охлаждении), способст-

вующие повышенному коррозионному износу;

г) повышенная трудоемкость обслуживания и ремонта, так как необходимо регулярно

очищать систему охлаждения (при работе на воде);

д) большая чувствительность к изменению температуры окружающего воздуха;

е) потребность в дефицитных цветных металлах (медь, латунь, свинцово-оловянные

припои).

Рассмотрение преимуществ и недостатков жидкостного охлаждения ДВС позволяет

считать его применение наиболее целесообразным:

а) для форсированных бензиновых и дизельных двигателей;

б) для двигателей с рабочим объемом цилиндров более 2,5 л.

Преимущества воздушного охлаждения:

а) быстрый прогрев двигателя после пуска и, следовательно, меньший износ цилинд-

ров;

б) меньшая чувствительность к изменению температуры окружающего воздуха (более

высокие температуры цилиндров);

в) пониженная чувствительность к топливу, содержащему серу;

г) надежная работа при отрицательных температурах окружающего воздуха, так как

отсутствует опасность замерзания жидкости в системе охлаждения;

д) простота обслуживания и меньшая стоимость (отсутствуют трубопроводы, радиа-

тор и жидкостный насос).

Недостатки воздушного охлаждения:

а) уменьшение среднего эффективного давления и литровой мощности вследствие

худшего весового наполнения цилиндров двигателя;

б) повышенный расход мощности на привод вентилятора воздушного охлаждения;

в) более трудный пуск двигателя при отрицательных температурах окружающего воз-

духа;

г) повышенная шумность работы, вызываемая работой быстроходного вентилятора;

д) трудно обеспечить нормальное охлаждение форсированных двигателей и двигате-

лей большого литража;

е) возможность засорения межреберных каналов головок и цилиндров;

ж) потребность в масляном радиаторе даже в тех случаях, когда при жидкостном ох-

лаждении его не требуется.

Рассмотрение преимуществ и недостатков воздушного охлаждения ДВС позволяет

считать его применение наиболее целесообразным:

а) для бензиновых и дизельных двигателей с рабочим объемом цилиндров до 1 л неза-

висимо от степени форсирования;

б) для бензиновых и дизельных двигателей с рабочим объемом цилиндров 1,0…2,5 л и

невысокой литровой мощностью, так как от системы охлаждения в значительной мере зави-

сит конструкция и эксплуатационные качества двигателя и силовой установки в целом.

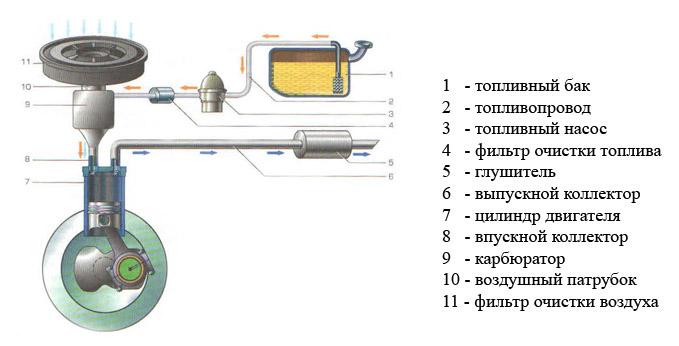

15. Топливная система питания ДВС.

Начнем с системы питания карбюраторного двигателя. Ранее мы выяснили, что в цилиндр поступает рабочая смесь (или образуется там), а после ее сгорания образовавшиеся там газы выводятся из него наружу. Теперь рассмотрим, как и за счет чего образуется рабочая смесь и куда выводятся продукты сгорания.

Принципиальная схема системы питания карбюраторного двигателя ( см. устройство двигателя автомобиля ) представлена ниже.

Составляющие системы питания карбюраторного двигателя:

-

топливный бак;

-

топливный насос;

-

топливопроводы;

-

фильтры очистки топлива;

-

воздушный фильтр;

-

инжектор или карбюратор.

Топливный бак – это металлическая емкость, способная вмещать от 40 до 80 литров, чаще всего монтируется в заднюю часть автомобиля ( см. топливный бак автомобиля ). Бензобак наполняется топливом через горловину, с предусмотренной трубкой для выхода воздуха в процессе заправки. Некоторые автомобили имеют бензобак, в нижней части которого находится сливное отверстие, позволяющее полностью очистить топливный бак от бензина и нежелательных составляющих – мусора, воды.

Бензин, залитый в топливный бак автомобиля, проходит предварительно очистку через сетчатый фильтр, который установлен на топливозаборнике внутри бака. В бензобаке также находится датчик уровня топлива (специальный поплавок с реостатом), данные которого отображаются на щитке приборов.

Топливный насос отвечает за подачу топлива в систему впрыска, а также поддерживает необходимое рабочее давление в топливной системе ( см. топливный насос двигателя ). Данный механизм устанавливается в топливном баке и оснащен электрическим приводом. В случае необходимости может применяться дополнительный (подкачивающий) насос. В топливном баке вместе с топливным насосом устанавливается специальный датчик уровня топлива. В конструкции датчика лежит потенциометр и поплавок. Перемещение поплавка при изменении наполненности топливного бака приводит к изменению местоположения потенциометра. В свою очередь, это приводит к увеличению сопротивления в цепи и понижению напряжения на указатель топливного запаса.

Очистка поступающего топлива происходит в топливном фильтре. Современные автомобили имеют топливный фильтр со встроенным редукционным клапаном, который регулирует рабочее давление в топливной системе. Все излишки топлива по сливному топливопроводу отводятся от клапана. На силовых агрегатах с непосредственным топливным впрыском редукционный клапан не устанавливается в топливном фильтре.

Чтобы очистить топливо от различных механических примесей, используют фильтры тонкой и грубой очистки. Фильтры-отстойники, предназначенные для грубой очистки, выполняют отделение топлива от крупных механических примесей и воды. Фильтр-отстойник состоит из основного корпуса, фильтрующего элемента и отстойника. Фильтрующий элемент – это конструкция, собранная из тонких пластин, толщиной 0,14 мм. Эти пластины имеют отверстия и выступы величиной 0,05 мм. Комплект пластин установлен на стержень и с помощью пружины прижимается к корпусу. Собранные пластины имеют щели между собой, через которые проходит топливо. Вода и крупные механические примеси скапливаются на дне отстойника и через отверстие пробки удаляются.

Топливный фильтр системы топлива дизельных силовых агрегатов ( см. устройство дизельного двигателя ) имеет немного другую конструкцию, но суть работы остается аналогичной. С определенной периодичностью выполняется замена этого фильтра в сборе или исключительно в его фильтрующей составляющей.

Чтобы очистить топливо от мелких механических примесей, используют фильтры тонкой очистки. Данная разновидность фильтров состоит из основного корпуса, фильтрующего керамического или сетчатого элемента и стакана-отстойника. Фильтрующий керамический элемент – пористый материал, который обеспечивает лабиринтное движение топлива. Крепление фильтра – винт и скоба.