Файл: Козловые краны являются одним из основных видов средств механизации перегрузочных и складских работ в различных отраслях народного хозяйства.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 36

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, установленного на галерее моста. Устройство передвижения козлового крана может быть как центральным, так и раздельным по виду. На них устанавливают рельсы, чтобы обеспечить передвижение крановой тележки, закрепленной электрической талью и другими подъемными устройствами. Сами крановые тележки закреплены через концевые кран-балки.

Для других видов козловых кранов, то есть полукозловых и однобалочных, принцип крепления кран-балки отличается. Здесь она укрепляется на стенах как опорных выступах. Обычно место крепления крана располагается ниже или на уровне плоскости движения кран-балки, что требует использования всей площади строения. В целях увеличения пролета применяют дополнительно поддерживающие несущие кран-балки как усиленные опоры.

В отличие от мостовых кранов, опры имеют внешнее сходство с ногами животного, которые устанавливаются либо на рельсы, либо передвигаются по бетонной площади. Козловые краны способны осуществлять транспортировку габаритных грузов, за счет чего они незаменимы для перегрузочных баз, открытых складов и контейнерных терминалов. Из-за того что нагрузка подъема груза является сжимающей, а не растягивающей, а кран-балки получили репутацию безопасных, долговечных и надежных конструкций.

Рассмотрим конструктивные особенности козлового крана. Он состоит из опор, пролетного строения, электротали с механизмом передвижения, ходовых тележек, электрооборудования, кнопочного пульта либо кабины управления.

Грузовых тележек может быть одна или две, для запасовки канатов используется система остаточных колебаний и гашения раскачивания, в качестве грузозахватов применяют крюки, траверсы, грейферы и магнитные захваты, а ходовая часть козлового крана регулируется установкой ходовых катков. Управление краном происходит, основываясь на частотных преобразователях и системе менеджмента, включающей PLC, контроль функций и диагностику. В козловых кранах имеется оптимально оборудованная и эргономичная кабина, закрытое машинное отделение и электроаппаратное помещение. Козловый кран представляет собой решетчатую ферму, опирающуюся по краям на две опоры. Опоры имеют колеса, поэтому кран может передвигаться по подкрановым рельсовым путям. На рельсах фермы установлена грузовая тележка, несущая механизм подъема груза с крюком. Тележка передвигается по рельсам фермы в пределах пролета. В результате движения крана по подкрановым рельсам и грузовой тележки по рельсам фермы кран может поднимать и опускать груз в пределах зоны, ограниченной опорами и расстоянием его перемещения. Груз поднимается и опускается на сдвоенном полиспасте, а грузовая тележка перемещается канатом. Козловые краны грузоподъемностью до 5 тс часто вместо грузовой тележки имеют тельфер, подвешенный к монорельсу, укрепленному на нижней части фермы (моста). Механизм передвижения козлового крана по устройству и принципу работы аналогичен механизмам башенных кранов.

2.3 Аппаратное управление и защита

Кабина машиниста крана. В кабине машиниста размещено электрооборудование, которое находится под визуальным контролем машиниста в течение всей смены. Кабина должна соответствовать требованиям эргономики, обеспечивать высокопроизводительную работу машиниста. Удобство управления, хорошая обзорность подкранового пространства предусмотрены в кабинах современных кранов.

Когда аппараты в силу своей громоздкости не могут быть размещены в кабине, их выносят в отдельные шкафы, расположенные рядом с кабиной или на мосту крана. В последнем случае мост крана и кабину машиниста соединяет удобная галерея.

В кабине машиниста обычно размещают пульт управления, защитную панель, щит с автоматическими или пакетными выключателями прожекторов, трансформаторы отопления и внутреннего освещения, пусковые и сигнальные кнопки, штепсели ремонтного освещения. Способ размещения аппаратов управления в кабине рассматриваемых кранов зависит от типа контроллера и конструкции кабины.

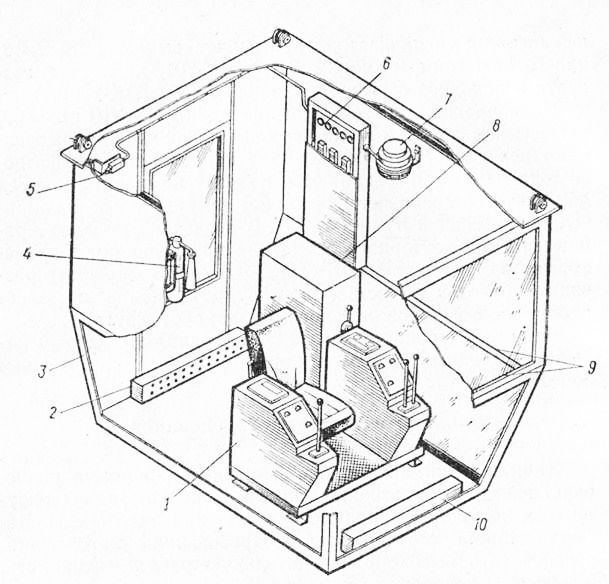

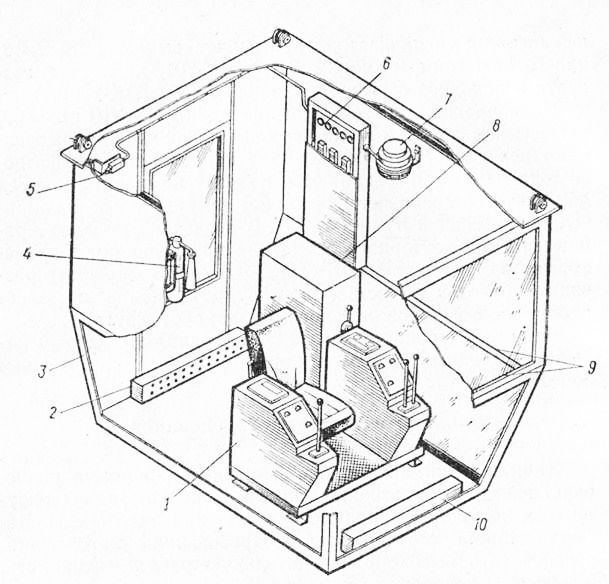

В центральной части кабины машиниста крана КК-5 (рис.1) установлено кресло-пульт DKU или UP 35/1 исполнения, производства СФРЮ. Все кнопки и рукоятки управления на этом пульте сосредоточены в подлокотниках кресла, сюда же выведены лампы, сигнализирующие о включении того или иного механизма. На левой колонке кресла-пульта расположены рукоятки командоконтролле-ров управления передвижением моста и грузовой тележки, на правой — рукоятки командоконтроллеров подъема и опускания груза. При этом на рукоятках командоконтроллеров грузовой тележки имеются две кнопки управления автостропом. На правой рукоятке расположены кнопки поворота автостропа, а на левой — кнопки установки крюковых позиций при переходе с 3-тонного на 5-тонный контейнер и наоборот.

Рис. 1. Внутренний вид кабины машиниста крана КК-5.

1-кресло пульта, 2-задняя печь; 3-каркас; 4-огнетушитель; 5-конечный выключатель двери; 6-пульт автоматических выключателей; 7-лампа освещения; 8-защитная панель; 9-нагреватели окон; 10-передняя печь.

Передняя стенка кабины скошена, что позволило улучшить обзорность. На стеклах размещены три трубчатых электронагревателя ТЭН-60Б 13/0,4, впереди у ног машиниста и сзади у порога установлены две однокиловаттные электропечи ПЭТ-2УЗ, 380 В.

Коммутационное оборудование разового обслуживания размещено в левой части кабины между дверью и креслом.

В специальных шкафах здесь установлена защитная панель пзкб-250 УЗ, панель автоматов АП50-2М для коммутации цепей отопления, освещения и сигнализации.

В ящике защитной панели установлен трансформатор ТБСЗ-0,4 или ОСМ-0,63. Кабина освещена светильником СГЛ-2, имеет сухой огнетушитель ОУ-2, вентилятор ВП-], штепсельную розетку У-8БРБ аварийного освещения для переносной лампы ПЛ-64.

Кабина утеплена изоляционным материалом; для работы стажера справа от кресла машиниста имеется откидное сиденье. Вход в кабину заблокирован конечным выключателем ВПК-2111, не допускающим работу с открытой дверью. Перед дверью расположена площадка для входа с лестничного марша. К металлоконструкциям кабина крепится с помощью втулочных подвесов.

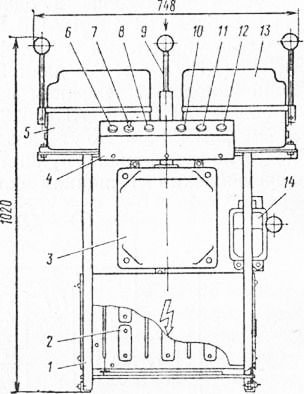

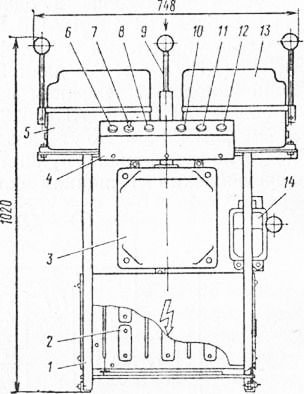

Пульт управления краном КПБ-10М (рис.1) расположен перед машинистом у лобовой стенки кабины, что ухудшает обзорность подкрановой площадки. В кабине установлен также щит, в котором установлены главный разъединитель, трансформаторы цепи управления, тумблеры, пакетные выключатели, переключатели захватных приспособлений. Монтаж проводов, пульта или щита выполнен на типовых панелях на передней стенке и экранируется металлической перегородкой.

Хорошую обзорность имеет кабина машиниста крана ККС-10. Контроллеры размещены по обеим сторонам от кресла; в специальные стойки вмонтированы кнопки управления: сигнала, аварийного выключателя. Защитная панель расположена слева от сиденья, клеммные блоки кабины вынесены вместе с ящиком сопротивлений наружу.

Рис. 2. Общий вид пульта управления крана КПБ-10М:

1-каркас; 2-клеммный набор; 3-контроллер передвижения тележки; 4-кнопочный пульт; 5-контроллер подъема груза; 6-кнопка сигнала; 7- выключатель закрытия (открытия) грейфера (автостопы); 8-кнопка автостопа; 9-рукоятка передвижения тележки; 10-сигнальная лампа главного контактора; 11-кнопка пуска; 12-аварийный выключатель; 13- контроллер передвижения крана; 14-командоконтроллер управления электромагнитом.

2.3 Основные неисправности и ремонт

Мостовой электрический кран представляет собой систему, состоящую из восстанавливаемых и невосстанавли-ваемых элементов. В случае отказа одни элементы, например зубчатые полумуфты, тормозные накладки, могут быть восстановлены и вновь введены в эксплуатацию, другие, же, например, стальной канат, подшипники качения, должны быть заменены новыми.

Кран может находиться в четырех состояниях: исправном, работоспособном, неисправном и неработоспособном. В исправном состоянии кран выполняет свои рабочие функции, а также вспомогательные, в частности обеспечивает удобство ремонта. Исправный кран имеет хороший внешний вид.

В работоспособном состоянии кран способен осуществлять только рабочие функции, но у него могут быть незначительные повреждения обшивки кабины, окраски и т. п.

При обследовании на разных заводах кранов грузоподъемностью 5-50 т было установлено, что колебания в сроках службы деталей вызывались различными условиями эксплуатации. Повышение надежности кранов обусловлено не только их конструкцией и качеством изготовления, но и условиями эксплуатации.

Надежность механизма подъема зависит от конструкции и исправности канатных блоков. При сходе канатов с блоков из-за повреждения краев блоков и предохранительных устройств они быстро изнашиваются при трении об оси блоков. В связи с этим рекомендуется применять стальные блоки,: которые прочнее чугунных, а также предусматривать специальные ограждения, охватывающие блоки так, чтобы между ними и блоками был минимальный зазор. Срок службы стальных канатов можно повысить соответствующим подбором диаметров блоков и барабанов, правильной укладкой их на барабан и надежным креплением на барабане, а также при регулярном уходе за ними и своевременной смазке.

Наиболее надежны зубчатые муфты, их следует устанавливать для соединения как валов, так и редукторов с барабанами. Отказы колодочных тормозов чаще всего вызваны быстрым изнашиванием тормозных накладок и тормозных шкивов. Тормозные накладки из вальцованной ленты наиболее долговечны, и их применение увеличивает срок службы тормозов. Для повышения надежности надо заменять тормозные электромагниты более надежными электрогидротолкателями. Если данный тормоз не позволяет установить электрогидротолкатель, то необходимо заменить весь комплект тормозного устройства. Надежность работы механизмов передвижения определяется надежностью ходовых колес, которую можно повысить, увеличив их износостойкость с помощью термообработки. На долговечность ходовых колес отрицательно влияет пробуксовка, возникающая при завышенной мощности двигателя механизма передвижения и резком торможении. Надежность механизмов передвижения кранов обеспечивается также при правильном устройстве крановых путей.

На надежность работы кранов влияет также степень их защиты От коррозии. В цехах, где в качестве топлива применяют кокс, каменный уголь или антрацит (в вагранках, нагревательных печах и устройствах), а также в атмосфере цехов химических производств всегда имеются сернистый газ и другие вредные для металла вещества, что ведет к усиленной коррозии металла крана. В связи с этим все подверженные коррозии части крана окрашивают. Наряду с масляными красками в настоящее время применяют новые защитные полимерные средства, более долговечные по сравнению с известными ранее.

Сократить сроки ремонта и упростить обслуживание кранов позволяют: стандартизация и нормализация узлов и деталей; применение более прочных и износоустойчивых материалов; упрощение конструкции крана; установка предохранительных и сигнальных устройств; вы сокая квалификация обслуживающего персонала.

Перед выводом крана в ремонт всему персоналу, ко торый будет принимать то или иное участие в нем, необходимо еще раз прочитать пункты Правил Госгортех-надзора, ПУЭ, ПТБ и ПТЭ, относящиеся к ремонту крана. Вывод крана в ремонт должен производиться лицом, ответственным за содержание крана в исправном состоянии, в соответствии с графиком ремонта, утвержденным руководством цеха, предприятия.

На проведение ремонта мостовых кранов должен быть выдан наряд-допуск в порядке, установленном на предприятии. В наряде-допуске необходимо перечислить меры по созданию безопасных условий выполнения ремонтных работ во избежание поражения ремонтного персонала током, падения с высоты, наезда работающих кранов на ремонтируемый, выхода ремонтного персонала на крановые пути действующих кранов. Дата и время вывода крана в ремонт и фамилия ответственного за его проведение должны быть указаны в наряде-допуске и журнале по эксплуатации крана.

Без наряда-допуска можно производить профилактический осмотр крана, а также устранять неисправности по вызову крановщика.

Не разрешается работать на кране во время его ремонта. Крановщики допускаются к обслуживанию и ремонту электрооборудования крана лишь с разрешения главного энергетика предприятия. Ремонт механического и электрического оборудования кранов имеет целью обеспечить их бесперебойную работу. Существуют разные системы ремонта, но наиболее распространенной является система планово-предупредительного ремонта (ППР), который производится по истечении определенного срока работы оборудования, независимо от того, заметен износ его или нет.

Для других видов козловых кранов, то есть полукозловых и однобалочных, принцип крепления кран-балки отличается. Здесь она укрепляется на стенах как опорных выступах. Обычно место крепления крана располагается ниже или на уровне плоскости движения кран-балки, что требует использования всей площади строения. В целях увеличения пролета применяют дополнительно поддерживающие несущие кран-балки как усиленные опоры.

В отличие от мостовых кранов, опры имеют внешнее сходство с ногами животного, которые устанавливаются либо на рельсы, либо передвигаются по бетонной площади. Козловые краны способны осуществлять транспортировку габаритных грузов, за счет чего они незаменимы для перегрузочных баз, открытых складов и контейнерных терминалов. Из-за того что нагрузка подъема груза является сжимающей, а не растягивающей, а кран-балки получили репутацию безопасных, долговечных и надежных конструкций.

Рассмотрим конструктивные особенности козлового крана. Он состоит из опор, пролетного строения, электротали с механизмом передвижения, ходовых тележек, электрооборудования, кнопочного пульта либо кабины управления.

Грузовых тележек может быть одна или две, для запасовки канатов используется система остаточных колебаний и гашения раскачивания, в качестве грузозахватов применяют крюки, траверсы, грейферы и магнитные захваты, а ходовая часть козлового крана регулируется установкой ходовых катков. Управление краном происходит, основываясь на частотных преобразователях и системе менеджмента, включающей PLC, контроль функций и диагностику. В козловых кранах имеется оптимально оборудованная и эргономичная кабина, закрытое машинное отделение и электроаппаратное помещение. Козловый кран представляет собой решетчатую ферму, опирающуюся по краям на две опоры. Опоры имеют колеса, поэтому кран может передвигаться по подкрановым рельсовым путям. На рельсах фермы установлена грузовая тележка, несущая механизм подъема груза с крюком. Тележка передвигается по рельсам фермы в пределах пролета. В результате движения крана по подкрановым рельсам и грузовой тележки по рельсам фермы кран может поднимать и опускать груз в пределах зоны, ограниченной опорами и расстоянием его перемещения. Груз поднимается и опускается на сдвоенном полиспасте, а грузовая тележка перемещается канатом. Козловые краны грузоподъемностью до 5 тс часто вместо грузовой тележки имеют тельфер, подвешенный к монорельсу, укрепленному на нижней части фермы (моста). Механизм передвижения козлового крана по устройству и принципу работы аналогичен механизмам башенных кранов.

2.3 Аппаратное управление и защита

Кабина машиниста крана. В кабине машиниста размещено электрооборудование, которое находится под визуальным контролем машиниста в течение всей смены. Кабина должна соответствовать требованиям эргономики, обеспечивать высокопроизводительную работу машиниста. Удобство управления, хорошая обзорность подкранового пространства предусмотрены в кабинах современных кранов.

Когда аппараты в силу своей громоздкости не могут быть размещены в кабине, их выносят в отдельные шкафы, расположенные рядом с кабиной или на мосту крана. В последнем случае мост крана и кабину машиниста соединяет удобная галерея.

В кабине машиниста обычно размещают пульт управления, защитную панель, щит с автоматическими или пакетными выключателями прожекторов, трансформаторы отопления и внутреннего освещения, пусковые и сигнальные кнопки, штепсели ремонтного освещения. Способ размещения аппаратов управления в кабине рассматриваемых кранов зависит от типа контроллера и конструкции кабины.

В центральной части кабины машиниста крана КК-5 (рис.1) установлено кресло-пульт DKU или UP 35/1 исполнения, производства СФРЮ. Все кнопки и рукоятки управления на этом пульте сосредоточены в подлокотниках кресла, сюда же выведены лампы, сигнализирующие о включении того или иного механизма. На левой колонке кресла-пульта расположены рукоятки командоконтролле-ров управления передвижением моста и грузовой тележки, на правой — рукоятки командоконтроллеров подъема и опускания груза. При этом на рукоятках командоконтроллеров грузовой тележки имеются две кнопки управления автостропом. На правой рукоятке расположены кнопки поворота автостропа, а на левой — кнопки установки крюковых позиций при переходе с 3-тонного на 5-тонный контейнер и наоборот.

Рис. 1. Внутренний вид кабины машиниста крана КК-5.

1-кресло пульта, 2-задняя печь; 3-каркас; 4-огнетушитель; 5-конечный выключатель двери; 6-пульт автоматических выключателей; 7-лампа освещения; 8-защитная панель; 9-нагреватели окон; 10-передняя печь.

Передняя стенка кабины скошена, что позволило улучшить обзорность. На стеклах размещены три трубчатых электронагревателя ТЭН-60Б 13/0,4, впереди у ног машиниста и сзади у порога установлены две однокиловаттные электропечи ПЭТ-2УЗ, 380 В.

Коммутационное оборудование разового обслуживания размещено в левой части кабины между дверью и креслом.

В специальных шкафах здесь установлена защитная панель пзкб-250 УЗ, панель автоматов АП50-2М для коммутации цепей отопления, освещения и сигнализации.

В ящике защитной панели установлен трансформатор ТБСЗ-0,4 или ОСМ-0,63. Кабина освещена светильником СГЛ-2, имеет сухой огнетушитель ОУ-2, вентилятор ВП-], штепсельную розетку У-8БРБ аварийного освещения для переносной лампы ПЛ-64.

Кабина утеплена изоляционным материалом; для работы стажера справа от кресла машиниста имеется откидное сиденье. Вход в кабину заблокирован конечным выключателем ВПК-2111, не допускающим работу с открытой дверью. Перед дверью расположена площадка для входа с лестничного марша. К металлоконструкциям кабина крепится с помощью втулочных подвесов.

Пульт управления краном КПБ-10М (рис.1) расположен перед машинистом у лобовой стенки кабины, что ухудшает обзорность подкрановой площадки. В кабине установлен также щит, в котором установлены главный разъединитель, трансформаторы цепи управления, тумблеры, пакетные выключатели, переключатели захватных приспособлений. Монтаж проводов, пульта или щита выполнен на типовых панелях на передней стенке и экранируется металлической перегородкой.

Хорошую обзорность имеет кабина машиниста крана ККС-10. Контроллеры размещены по обеим сторонам от кресла; в специальные стойки вмонтированы кнопки управления: сигнала, аварийного выключателя. Защитная панель расположена слева от сиденья, клеммные блоки кабины вынесены вместе с ящиком сопротивлений наружу.

Рис. 2. Общий вид пульта управления крана КПБ-10М:

1-каркас; 2-клеммный набор; 3-контроллер передвижения тележки; 4-кнопочный пульт; 5-контроллер подъема груза; 6-кнопка сигнала; 7- выключатель закрытия (открытия) грейфера (автостопы); 8-кнопка автостопа; 9-рукоятка передвижения тележки; 10-сигнальная лампа главного контактора; 11-кнопка пуска; 12-аварийный выключатель; 13- контроллер передвижения крана; 14-командоконтроллер управления электромагнитом.

2.3 Основные неисправности и ремонт

Мостовой электрический кран представляет собой систему, состоящую из восстанавливаемых и невосстанавли-ваемых элементов. В случае отказа одни элементы, например зубчатые полумуфты, тормозные накладки, могут быть восстановлены и вновь введены в эксплуатацию, другие, же, например, стальной канат, подшипники качения, должны быть заменены новыми.

Кран может находиться в четырех состояниях: исправном, работоспособном, неисправном и неработоспособном. В исправном состоянии кран выполняет свои рабочие функции, а также вспомогательные, в частности обеспечивает удобство ремонта. Исправный кран имеет хороший внешний вид.

В работоспособном состоянии кран способен осуществлять только рабочие функции, но у него могут быть незначительные повреждения обшивки кабины, окраски и т. п.

При обследовании на разных заводах кранов грузоподъемностью 5-50 т было установлено, что колебания в сроках службы деталей вызывались различными условиями эксплуатации. Повышение надежности кранов обусловлено не только их конструкцией и качеством изготовления, но и условиями эксплуатации.

Надежность механизма подъема зависит от конструкции и исправности канатных блоков. При сходе канатов с блоков из-за повреждения краев блоков и предохранительных устройств они быстро изнашиваются при трении об оси блоков. В связи с этим рекомендуется применять стальные блоки,: которые прочнее чугунных, а также предусматривать специальные ограждения, охватывающие блоки так, чтобы между ними и блоками был минимальный зазор. Срок службы стальных канатов можно повысить соответствующим подбором диаметров блоков и барабанов, правильной укладкой их на барабан и надежным креплением на барабане, а также при регулярном уходе за ними и своевременной смазке.

Наиболее надежны зубчатые муфты, их следует устанавливать для соединения как валов, так и редукторов с барабанами. Отказы колодочных тормозов чаще всего вызваны быстрым изнашиванием тормозных накладок и тормозных шкивов. Тормозные накладки из вальцованной ленты наиболее долговечны, и их применение увеличивает срок службы тормозов. Для повышения надежности надо заменять тормозные электромагниты более надежными электрогидротолкателями. Если данный тормоз не позволяет установить электрогидротолкатель, то необходимо заменить весь комплект тормозного устройства. Надежность работы механизмов передвижения определяется надежностью ходовых колес, которую можно повысить, увеличив их износостойкость с помощью термообработки. На долговечность ходовых колес отрицательно влияет пробуксовка, возникающая при завышенной мощности двигателя механизма передвижения и резком торможении. Надежность механизмов передвижения кранов обеспечивается также при правильном устройстве крановых путей.

На надежность работы кранов влияет также степень их защиты От коррозии. В цехах, где в качестве топлива применяют кокс, каменный уголь или антрацит (в вагранках, нагревательных печах и устройствах), а также в атмосфере цехов химических производств всегда имеются сернистый газ и другие вредные для металла вещества, что ведет к усиленной коррозии металла крана. В связи с этим все подверженные коррозии части крана окрашивают. Наряду с масляными красками в настоящее время применяют новые защитные полимерные средства, более долговечные по сравнению с известными ранее.

Сократить сроки ремонта и упростить обслуживание кранов позволяют: стандартизация и нормализация узлов и деталей; применение более прочных и износоустойчивых материалов; упрощение конструкции крана; установка предохранительных и сигнальных устройств; вы сокая квалификация обслуживающего персонала.

Перед выводом крана в ремонт всему персоналу, ко торый будет принимать то или иное участие в нем, необходимо еще раз прочитать пункты Правил Госгортех-надзора, ПУЭ, ПТБ и ПТЭ, относящиеся к ремонту крана. Вывод крана в ремонт должен производиться лицом, ответственным за содержание крана в исправном состоянии, в соответствии с графиком ремонта, утвержденным руководством цеха, предприятия.

На проведение ремонта мостовых кранов должен быть выдан наряд-допуск в порядке, установленном на предприятии. В наряде-допуске необходимо перечислить меры по созданию безопасных условий выполнения ремонтных работ во избежание поражения ремонтного персонала током, падения с высоты, наезда работающих кранов на ремонтируемый, выхода ремонтного персонала на крановые пути действующих кранов. Дата и время вывода крана в ремонт и фамилия ответственного за его проведение должны быть указаны в наряде-допуске и журнале по эксплуатации крана.

Без наряда-допуска можно производить профилактический осмотр крана, а также устранять неисправности по вызову крановщика.

Не разрешается работать на кране во время его ремонта. Крановщики допускаются к обслуживанию и ремонту электрооборудования крана лишь с разрешения главного энергетика предприятия. Ремонт механического и электрического оборудования кранов имеет целью обеспечить их бесперебойную работу. Существуют разные системы ремонта, но наиболее распространенной является система планово-предупредительного ремонта (ППР), который производится по истечении определенного срока работы оборудования, независимо от того, заметен износ его или нет.