Файл: Курсовой проект по пм. 03 Участие в конструкторскотехнологической деятельности (по видам) по специальности 23. 02. 06 Техническая эксплуатация подвижного состава железных дорог.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 33

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Уральский государственный университет путей сообщения»

ПЕРМСКИЙ ИНСТИТУТ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

- филиал федерального государственного бюджетного образовательного учреждения высшего образования

«Уральский государственный университет путей сообщения» в г. Перми

(ПИЖТ УрГУПС)

КУРСОВОЙ ПРОЕКТ

ПМ.03. Участие в конструкторско-технологической деятельности (по видам)

МДК.03.01. «Разработка технологических процессов, технической и технологической документации (по видам подвижного состава)»

для специальности 23.02.06 Техническая эксплуатация подвижного состава железных дорог

Тема проекта: Технология ремонта гидравлических гасителей колебаний

Выполнил: студент гр. ТПС-415 Паранин Е.А.

Проверил: преподаватель Анциферова И.П.

Пермь

2019 г.

| Рассмотрено на цикловой комиссии: «___» ________________2019г. Председатель ЦК ________ И.П. Костерина | УТВЕРЖДАЮ: Руководитель СП СПО «___» _______________2019г. _________________О.А. Бузмакова |

ЗАДАНИЕ

на курсовой проект по ПМ.03 «Участие в конструкторско-технологической деятельности (по видам)»

по специальности: 23.02.06 «Техническая эксплуатация подвижного состава железных дорог»

студента группы: ТПС-415 (П) Паранина Евгения Алексеевича

Тема проекта: «Технология ремонта гидравлических гасителей колебаний».

Перечень вопросов, подлежащих разработке:

Введение.

-

Исходные данные для обработки технологического процесса.-

назначение и конструкция сборочной единицы локомотива; -

условия эксплуатации, неисправности деталей сборочной единицы локомотива, причины появления неисправностей, влияние неисправностей деталей сборочной единицы локомотива на безопасность движения; -

неисправности сборочной единицы локомотива, не допускаемые в эксплуатации; -

выбор способа восстановления поврежденных деталей.

-

-

Виды и сроки проведения технического обслуживания и ремонта сборочной единицы локомотива. -

Способы выявления неисправностей и методы неразрушающего контроля деталей сборочной единицы локомотива. -

Разработка технологического процесса ремонта сборочной единицы локомотива.

4.1. выбор и обоснование метода ремонта;

4.2. технологический процесс ремонта сборочной единицы локомотива (от момента

поступления в ремонт до выпуска из ремонта).

5. Выбор механизированного приспособления, применяемого при ремонте заданного узла локомотива.

6. Техника безопасности при ремонте сборочной единицы локомотива.

7. Перечень используемой литературы.

Графическая часть:

-

План участка с расстановкой технологического оборудования и размещением рабочих мест. -

Карта эскиза. Неисправности заданного узла локомотива. -

Маршрутная карта. Устранение неисправностей заданного узла локомотива. -

Механизированное приспособление, используемое для ремонта заданного узла локомотива.

Преподаватель ______________________________________Анциферова И.П.

Дата выдачи задания «____» _______________

Срок выполнения проекта «____» ___________

Содержание

Введение…………………………………………………………………………4

1. Исходные данные для обработки технологического процесса.

1.1 Назначение и конструкция сборочной единицы локомотива

1.2 Условия эксплуатации, неисправности деталей сборочной единицы локомотива, причины появления неисправностей, влияние неисправности деталей сборочной единицы локомотива на безопасность движения.

1.3 Неисправности сборочной единицы локомотива, не допускаемые в эксплуатации

1.4 Выбор способа восстановления поврежденных деталей

2. Виды и сроки проведения технологического обслуживания и ремонта сборочной единицы локомотива

3. Способы выявления неисправностей и методы неразрушающего контроля деталей сборочной единицы.

4. Разработка технологического процесса ремонта сборочной единицы локомотива

4.1 Выбор и обоснования метода ремонта

4.2 Технологический процесс ремонта сборочной единицы (от момента поступления в ремонт до выпуска из ремонта)

5. Выбор механизированного приспособления, применяемого при ремонте заданного узла локомотива

6. Техника безопасности при ремонте сборочной единицы локомотива

7. Перечень используемой литературы

Введение

Транспорт – одно из необходимых общий условий производства. Осуществляя перевозки внутри предприятия, между предприятиями, районами страны и странами, транспорта влияет на масштабы общественного производства и его темпы. Транспорт – это крупная многоотраслевая сфера, включающая все виды грузового и пассажирского транспорта: железнодорожного, автомобильного, морского, речного, трубопроводного, воздушного, промышленного и городского.

Основной вид транспорта в Российской Федераций – железнодорожный. На его долю приходится 87 и 27 % всего объёма соответственно грузовых (без учета трубопроводного транспорта, с его учетом 46% на конец 2018 года) и пассажирских перевозок. Железные дороги, будучи основной транспортной системы Российской Федерации, имеют чрезвычайно важное государственное, экономическое, социальное и оборонное значение. От них требуется своевременное, качественное и полное удовлетворение потребностей населения, грузоотправителей и грузополучателей в перевозках.

Железнодорожному транспорту принадлежит ведущая роль в системе путей сообщений России, железные дороги наиболее приспособлены к массовым перевозкам. Они функционируют днем и ночью независимо от времени года и атмосферных условиях, что особенно важно для России с ее разными климатическими зонами. Железные дороги являются универсальным видом транспорта для перевозок всех видов грузов в межрайонном и во внутрирайонном сообщении.

Эксплуатационная протяжённость сети железных дорог общего пользования составляет 85,5 тыс. км, электрифицировано 43,7 тыс. км (на 13.04.2018). По эксплуатационной длине путей Россия уступает только США, а по протяженности электрифицированных дорог, электровозному парку она занимает первое место в мире. Столь мощное развитие этого вида транспорта обусловлено огромными размерами территорий страны, особенностями размещения производительных сил России, интенсивным обменом продукцией и ресурсами всех ее регионов.

Для перевозки грузов и пассажиров на сети Российских железных дорог используют электрическую и тепловозную тягу. Для обслуживания электровозов и тепловозов на железной дороге организованы локомотивные депо. Локомотивное депо входит в состав отделения дороги, имеет статус структурной единицы и осуществляет свою производственно-финансовую деятельность.

В состав локомотивного депо входят пункты смены локомотивных бригад и пункты технического обслуживания, а также объединенные с локомотивными депо базы топлива, оборотные депо и восстановительные поезда.

В локомотивных депо сосредоточена примерно 1/5 всех производственных фондов железных дорог. На долю указанных депо приходится около 40 % общей суммы эксплуатационных расходов, примерно 9/10 затрат на топливо и электроэнергию и 1/3 на заработную плату. В локомотивных депо трудится 1/5 всего эксплуатационного штата, т.е. работников, занятых в перевозочном процессе. От организации работы коллективов локомотивных депо в значительной степени зависят обеспечение перевозочного процесса, уровень эксплуатационных и экономических показателей деятельности железнодорожного транспорта.

Основными задачами локомотивного депо являются:

-

обеспечение технически исправного состояния локомотивного парка и устойчивой работы локомотивов в эксплуатации; -

обеспечение безопасности движения поездов, разработка и осуществление мероприятий по предупреждению нарушений, аварий и случаев брака в работе; -

развитие, содержание в исправном состоянии и рациональное использование деповских устройств и оборудования, внедрение новейших достижений науки и техники, передового опыта, максимальное использование производственных мощностей, повышение уровня механизации трудовых процессов, организация двухсменного, а на уникальном и дорогостоящем оборудовании и там, где необходимо по условиям производства, - трех или четырехстенного режима работы; -

улучшение условий труда, организации рабочих мест и соблюдение требований, правил и норм по технике безопасности и производственной санитарии.

1. Исходные данные для обработки технологического процесса

1.1 Назначение и конструкция сборочной единицы локомотива

Гидравлические гасители устанавливают с целью гашения вертикальных колебаний кузова. Они бывают двустороннего и одностороннего действия. На одном электровозе допускается установка гидравлического гасителя колебаний только одного типа. Поэтому в условиях эксплуатации необходимо пользоваться инструкцией на гидравлические гасители колебаний в зависимости от типов установленных гасителей на электровозе. Гидравлический гаситель располагают между тележкой и кузовом.

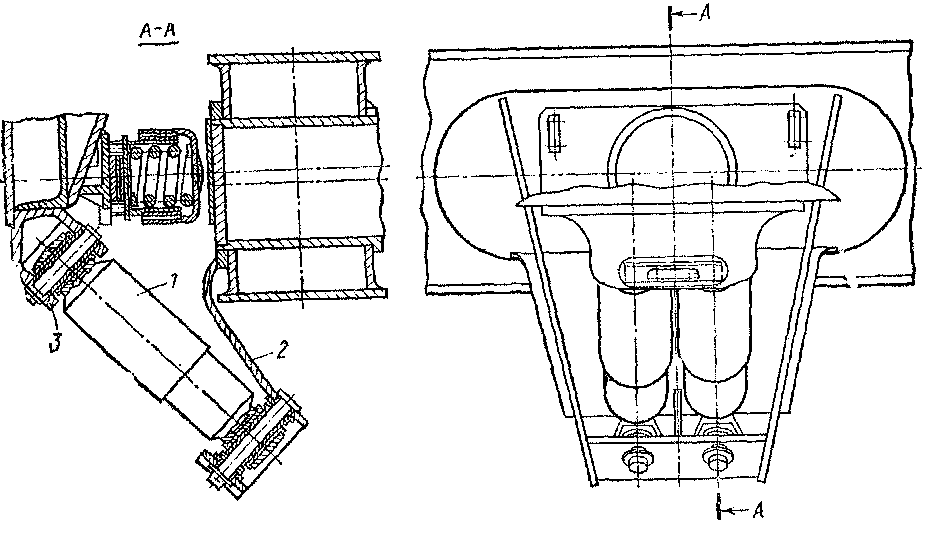

Гидравлический гаситель колебания (рисунок 1) с помощью валиков нижней головкой крепят к кронштейну 2, приваренному к боковине рамы тележки, а верхней головкой – к кронштейну 3, приваренному к раме кузова.

Рисунок 1. Установка гасителей колебаний

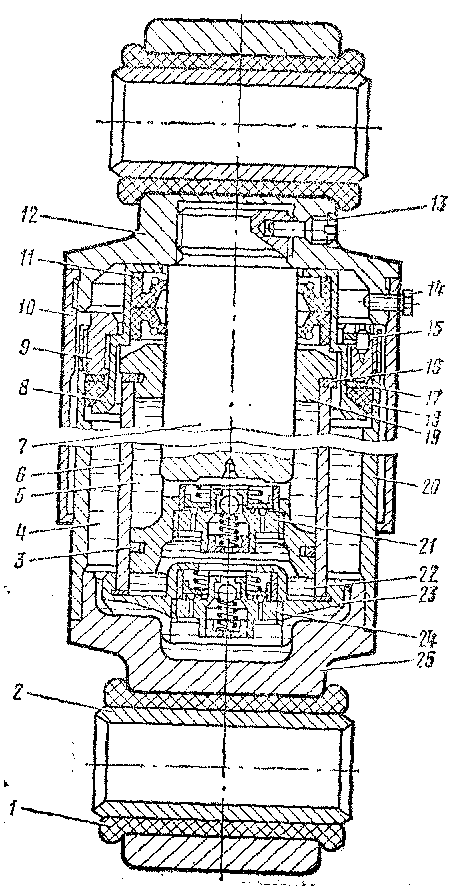

Рисунок 2. Гидравлический гаситель двустороннего действия.

1,2 - втулки резиновая и стальная: 3 - кольцо поршневое; 4 - вспомогательная камера; 5 - надпоршневая полость; 6 - цилиндр; 7 - шток; 8 - обойма: 9 - гайка; 10 - кожух; 11 - сальник: 11 -- головка верхняя; 13 - винт стопорный; 14 - болт; 15-планка стопорная; 16 - кольцо; 17 - шайба; 18 - кольцо резиновое: 19 - букса-, 20. 23 - корпусы: 21, 24 - клапаны: 22 - подпоршневая полость; 25 - головка нижняя.

Гидравлический гаситель двустороннего действия (рисунок 2) представляет собой поршневой телескопический демпфер, развивающий усилия сопротивления на ходах сжатия и растяжения. Гаситель состоит из цилиндра в, в котором перемещается шток 7 с клапаном 21. В нижнюю часть цилиндра запрессован корпус 23 с клапаном 24, шток 7 уплотнен направляющей буксой 19 и сальниковым устройством, состоящим из обоймы 8 и двух каркасных сальников И. Гайка 9 фиксирует положение деталей гасителя и одновременно сжимает резиновое кольцо 18, которое уплотняет корпус 20 гасителя. Гаситель крепится через верхнюю и нижнюю головки 12 и 25. На верхнюю головку навернут защитный кожух 10, который стопорится болтами. Стопорение штока с верхней головкой осуществляется винтом 13.

При ходе поршня вверх давление рабочей жидкости в надпоршневой полости 5 повышается, диск клапана 21, расположенного в поршне, прижимается к посадочным пояскам корпуса и жидкость с большим сопротивлением дросселирует через щелевые каналы, расположенные на наружном, пояске, в подпоршневую полость 22. Однако давление в под-поршневой полости все равно снижается, так как освобождающийся объем под поршнем больше объема продросселировавшей жидкости. Свободный объем под поршнем заполняется за счет образовавшегося разряжения путем всасывания жидкости из вспомогательной камеры 4 через канавки в нижнем корпусе, калиброванные отверстия клапана 24 и пазы дистанционного кольца. При превышении давления в надпоршневой полости 45 кгс/см2 срабатывает шариковый клапан 21 в поршне штока 7 и часть жидкости перепускается в подпоршневую полость 22. Давление в надпоршневой полости 5 падает, шарик под действием пружины закрывает отверстие клапана 21.

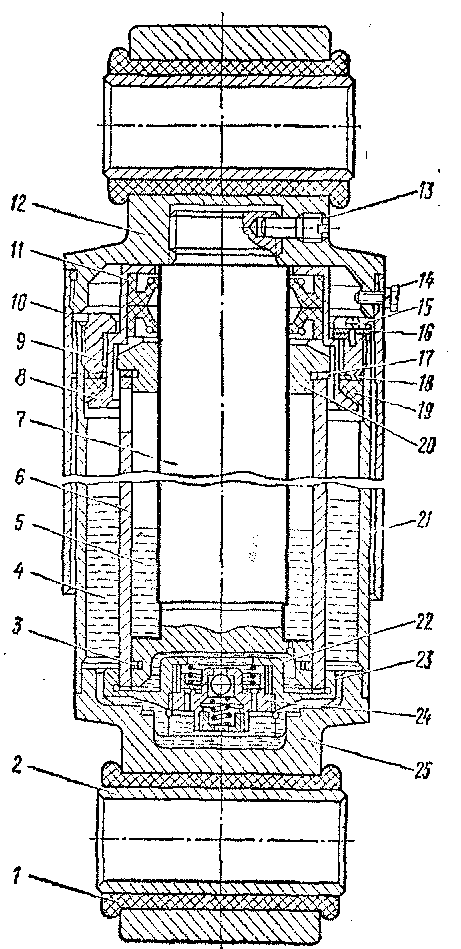

Рисунок 3. Гидравлический гаситель одностороннего действия.

1, 2 - втулки резиновая и стальная: 3 - кольцо поршневое; 4 - вспомогательная камера; 5 - надпоршневая полость; 6 - цилиндр; 7-шток; 8 - обойма; 9 - гайка: 10 - кожух; И - сальник; 12 - головка верхняя; 13 - винт стопорный; 14 – болт. 15 - винт: 16 - планка стопорная, 17 - кольцо; 18 - шайба; 19 - кольцо резиновое; 20 - букса; 21, 23 - корпусы; 22 - подпоршневая полость; 24 - клапан; 26 - головка нижняя

1.2 Условия эксплуатации, неисправности деталей сборочной единицы локомотива, причины появления неисправностей, влияние неисправности деталей сборочной единицы локомотива на безопасность движения