Файл: Курсовой проект по пм. 03 Участие в конструкторскотехнологической деятельности (по видам) по специальности 23. 02. 06 Техническая эксплуатация подвижного состава железных дорог.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 35

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2.

Осмотреть резиновые детали гасителя. Проверить дату изготовления резиновых деталей. Заменить кольцо и манжеты при: деформации кольца, старение или трещины резины кольца и манжеты, отслоение или надрывы резины, отсутствие браслетной пружины манжеты. При истечении более 4-х лет со дня изготовления деталь заменить.

Осмотреть металлические поршневые кольца. Осмотреть уплотнительное кольцо. Заменить поршневое кольцо при: износе кольца по толщине более 0,3 мм, наличии наминов или наклепов, коробление поршневого кольца, излома, изменении замкового зазора (не более 8 мм – в свободном состоянии, не более 1 мм – в рабочем). Заменить уплотнительные кольца при: износе колец по толщине и наличии наминов и наклепов.

Кожух и корпус гасителя. Осмотреть кожух и корпус. Проверить плотность соединения кожуха резервуара с нижней головкой корпус покрыть меловым раствором; высушить; налить керосин; выдержать 15 мин. Выправить кожух при необходимости. Осмотреть резьбу. Трещины, протёртости стенки корпуса на глубину более 2 мм не допускаются. Вытекание керосина по сварному шву не допускается. Овальность или деформация не допускается. При смятии или срезе резьбы корпуса и кожуха более 2-х ниток не допускается. При потере фиксации кожуха стопорным болтом в резьбовом отверстии, исправить резьбу или заменить стопорный болт

Осмотреть гайку корпуса и стопорный болт. Смятие, срез резьбы более 2-х ниток не допускается. При смятии отверстий под ключ просверлить новые отверстия под углом 22,50. При срезе резьбы болта, ослаблении резьбового соединения в кожухе, при срыве резьбы более 2-х ниток болт заменить.

Головка верхняя штоковая. Осмотреть резьбу. Осмотреть резиновую втулку. Осмотреть металлические втулки. При износе внутренней резьбы М42х2 головку заменить. При срезе резьбы более 2-х ниток, износе, смятии наружной резьбы М115х1,5 отправить в ремонт. Деформация, разрывы, трещины не допускаются. При диаметре более 32,65 мм заменить.

Сборка гасителя:

Собрать клапан. Вставить шарик и пружину в корпус разгрузочного клапана. Завернуть гайку. Зажать фланец в тиски. Установить дистанционное кольцо, пружину, дроссельный диск. Ввернуть корпус клапана во фланец. Поставить стопорное кольцо.

Собрать цилиндр. Установить в поршень кольцо. Поставить в цилиндр поршень со штоком, направляющую, нижний клапан. Кольцо должно иметь свободную посадку в ручье поршня и плотно прилегать к внутренней поверхности цилиндра по всей окружности. Диаметральный зазор между штоком и направляющей не более 0,08 мм.

Заправка гидрогасителя:

Установить в резервуаре цилиндр, залить масло. Масло должно быть профильтровано и температура его должна быть в пределах 15-250С. Объем рабочей жидкости 0,9 л.

Поставить каркасные манжеты, уплотнительные манжеты и металлические кольца на шток. Допускается замена масла ВМГЗ ТУ-38-101-479-00 маслом МВП ГОСТ 1805-86, или АМГ-10 ГОСТ 6794-75.

Завернуть гайку корпуса (резервуара) и установить стопорную планку на винт М4х8. Перед сборкой гасителя рабочие кромки и поверхности манжет, уплотняющие шток, должны быть смазаны смазкой ЛЗ-ЦМИИ. Шток на расстоянии до 80 мм от резьбового хвостовика смазывают смазкой ЛЗ-ЦМИИ.

Надеть защитный кожух.

Навернуть верхнюю головку и закрепить стопорным винтом или пружиной шайбой (винт закрепить). Головка должна быть плотно насажана на буртик штока, покачивание и зазор не допускаются. При несовпадении отверстий под стопорный винт в головке и штоке между ними установить регулировочную шайбу: D=50 мм, d=42 мм, S=0,3-1,5 мм или произвести новую засверловку в штоке. Винт после установки закернить в паз.

Испытание на стенде. Испытать гаситель после ремонта согласно регламенту. После испытания навернуть кожух и установить крепежные детали.

Оформление результатов. Записать в журнал учета отремонтированных гасителей диаграмму и параметры. Выдержать гидрогаситель в горизонтальном положении в течении 12 часов.

Маркировка гидрогасителя. На боковую поверхность нижней проушины гасителя нанести маркировку. Указать номер депо и дату ревизии.

Хранение гидрогасителей. Гидрогасители хранить на специальном стеллаже. Хранить в вертикальном положении или наклонно под углом не менее 350.

Установка механической зачистки гасителей колебаний обеспечивает:

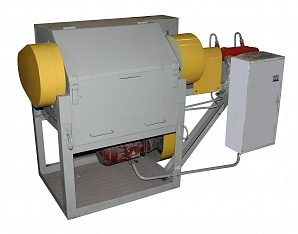

Рисунок 4. Установка механической зачистки гасителей колебания

Установка предназначена для механической очистки гидравлических гасителей колебаний перед ремонтом в условиях ремонтных депо. Изготавливается индивидуально под соответствующие типы гасителей колебаний.

Конструктивное исполнение установки позволяет производить механическую очистку гидравлических гасителей колебаний в растянутом положении, что позволяет существенно повысить качество очистки.

Установка состоит из рамы, на которую смонтированы механизм фиксации и растяжения гидрогасителя с гидроприводом, электромеханический механизм привода вращения гидрогасителя и чистящих щёток, пульт управления и защитные кожуха.

Демонтированный с подвижного состава гидравлический гаситель колебаний устанавливается и фиксируется в механизме фиксации. По команде оператора с использованием гидроцилиндра производится растяжение гасителя колебаний. Вручную закрывается защитный кожух. Затем включается механизм вращения гасителя и чистящих щёток и производится очистка гидрогасителя. После завершения технологической операции зачистки, гидрогаситель вынимается из установки и передаётся в ремонт.

Технические характеристики:

Рабочее давление в гидросистеме, кг/см² 25

Привод вращения щеток и гасителя электромеханический

Установленная мощность, кВт 2,2

Напряжение питающей сети, В. 380

Частота питающей сети, Гц. 50

6. Техника безопасности при ремонте сборочной единицы локомотива

Правила техники безопасности и производственной санитарии при техническом обслуживании и ремонте электровозов устанавливают основные требования по обеспечению безопасности условий труда на предприятиях локомотивного хозяйства.

Установленные правила по технике безопасности должны устранять или уменьшать до допустимых уровней воздействия на ремонтников при обслуживании и ремонте электровозов опасных и вредных факторов.

ГОСТ - 12.0.003-74 классифицирует опасные и вредные производственные факторы на следующие группы:

физические - движущиеся машины и механизмы, подвижные части производственного оборудования, заготовки, материалы, повышенная запыленность и загазованность воздуха рабочей зоны, повышенный уровень шума и вибрации на рабочем месте, отсутствие или недостаток света;

химические - токсические, раздражающие, канцерогенные;

психофизиологические - физические и нервно-психические перегрузки.

К работе по техническому обслуживанию электровозов допускаются работники не моложе 18 лет, прошедшие медицинское освидетельствование, обученные безопасным методам труда и проверенные в знании типовой инструкции по технике безопасности.

При производстве работ по техническому обслуживанию и ремонту электровозов необходимо руководствоваться действующими нормативно технической документацией:

государственными отраслевыми стандартами системы безопасности труда, межотраслевыми т отраслевыми противопожарными, санитарными нормами, правилами и типовыми инструкциями;

стандартами предприятий и местными инструкциями по технике безопасности и пожарной безопасности.

На рабочих местах вывешиваются технологические карты, в которых указаны безопасные методы выполнения работ. Особое внимание уделяется ликвидации загрязнения и загазованности воздуха, где необходимо - устанавливается проточно-вытяжная вентиляция. Вентиляция предназначена для создания в производственных помещениях обмена воздуха. Это улучшает санитарно-гигиенические условия труда и ведет к повышению производительности труда.

Вентиляцию применяют и в технологических целях. В этом случае в помещении должна быть самостоятельная система вентиляции санитарно-гигиенического назначения.

Применение местной вентиляции обеспечивает приток или вытяжку воздуха непосредственно на рабочих местах.

При приточно-вытяжной вентиляции могут применяться местные отсосы, если происходит сконцентрированное скопление вредных веществ в определенном месте.

Все производственные помещения должны быть оборудованы средствами противопожарной безопасности: огнетушителями, пожарными щитами, пожарными гидрантами и кранами с рукавами, а также специальными противопожарными системами.

Рабочие места должны иметь достаточное освещение. Для освещения можно использовать лампы накаливания или люминесцентные.

При организации рабочего места следует установить оптимальное количество технологической оснастки, механизмов и приспособлений, использование которых не требовало бы излишнего напряжения физических сил.

7. Перечень используемой литературы

Осмотреть резиновые детали гасителя. Проверить дату изготовления резиновых деталей. Заменить кольцо и манжеты при: деформации кольца, старение или трещины резины кольца и манжеты, отслоение или надрывы резины, отсутствие браслетной пружины манжеты. При истечении более 4-х лет со дня изготовления деталь заменить.

Осмотреть металлические поршневые кольца. Осмотреть уплотнительное кольцо. Заменить поршневое кольцо при: износе кольца по толщине более 0,3 мм, наличии наминов или наклепов, коробление поршневого кольца, излома, изменении замкового зазора (не более 8 мм – в свободном состоянии, не более 1 мм – в рабочем). Заменить уплотнительные кольца при: износе колец по толщине и наличии наминов и наклепов.

Кожух и корпус гасителя. Осмотреть кожух и корпус. Проверить плотность соединения кожуха резервуара с нижней головкой корпус покрыть меловым раствором; высушить; налить керосин; выдержать 15 мин. Выправить кожух при необходимости. Осмотреть резьбу. Трещины, протёртости стенки корпуса на глубину более 2 мм не допускаются. Вытекание керосина по сварному шву не допускается. Овальность или деформация не допускается. При смятии или срезе резьбы корпуса и кожуха более 2-х ниток не допускается. При потере фиксации кожуха стопорным болтом в резьбовом отверстии, исправить резьбу или заменить стопорный болт

Осмотреть гайку корпуса и стопорный болт. Смятие, срез резьбы более 2-х ниток не допускается. При смятии отверстий под ключ просверлить новые отверстия под углом 22,50. При срезе резьбы болта, ослаблении резьбового соединения в кожухе, при срыве резьбы более 2-х ниток болт заменить.

Головка верхняя штоковая. Осмотреть резьбу. Осмотреть резиновую втулку. Осмотреть металлические втулки. При износе внутренней резьбы М42х2 головку заменить. При срезе резьбы более 2-х ниток, износе, смятии наружной резьбы М115х1,5 отправить в ремонт. Деформация, разрывы, трещины не допускаются. При диаметре более 32,65 мм заменить.

Сборка гасителя:

Собрать клапан. Вставить шарик и пружину в корпус разгрузочного клапана. Завернуть гайку. Зажать фланец в тиски. Установить дистанционное кольцо, пружину, дроссельный диск. Ввернуть корпус клапана во фланец. Поставить стопорное кольцо.

Собрать цилиндр. Установить в поршень кольцо. Поставить в цилиндр поршень со штоком, направляющую, нижний клапан. Кольцо должно иметь свободную посадку в ручье поршня и плотно прилегать к внутренней поверхности цилиндра по всей окружности. Диаметральный зазор между штоком и направляющей не более 0,08 мм.

Заправка гидрогасителя:

Установить в резервуаре цилиндр, залить масло. Масло должно быть профильтровано и температура его должна быть в пределах 15-250С. Объем рабочей жидкости 0,9 л.

Поставить каркасные манжеты, уплотнительные манжеты и металлические кольца на шток. Допускается замена масла ВМГЗ ТУ-38-101-479-00 маслом МВП ГОСТ 1805-86, или АМГ-10 ГОСТ 6794-75.

Завернуть гайку корпуса (резервуара) и установить стопорную планку на винт М4х8. Перед сборкой гасителя рабочие кромки и поверхности манжет, уплотняющие шток, должны быть смазаны смазкой ЛЗ-ЦМИИ. Шток на расстоянии до 80 мм от резьбового хвостовика смазывают смазкой ЛЗ-ЦМИИ.

Надеть защитный кожух.

Навернуть верхнюю головку и закрепить стопорным винтом или пружиной шайбой (винт закрепить). Головка должна быть плотно насажана на буртик штока, покачивание и зазор не допускаются. При несовпадении отверстий под стопорный винт в головке и штоке между ними установить регулировочную шайбу: D=50 мм, d=42 мм, S=0,3-1,5 мм или произвести новую засверловку в штоке. Винт после установки закернить в паз.

Испытание на стенде. Испытать гаситель после ремонта согласно регламенту. После испытания навернуть кожух и установить крепежные детали.

Оформление результатов. Записать в журнал учета отремонтированных гасителей диаграмму и параметры. Выдержать гидрогаситель в горизонтальном положении в течении 12 часов.

Маркировка гидрогасителя. На боковую поверхность нижней проушины гасителя нанести маркировку. Указать номер депо и дату ревизии.

Хранение гидрогасителей. Гидрогасители хранить на специальном стеллаже. Хранить в вертикальном положении или наклонно под углом не менее 350.

-

Выбор механизированного приспособления, применяемого при ремонте заданного узла локомотива

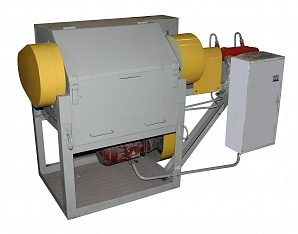

Установка механической зачистки гасителей колебаний обеспечивает:

-

Качественную сухую очистку гасителя. -

Позволяет облегчить труд слесаря по ремонту ПС. -

Ускоряет технологический процесс по ремонту. -

Визуальный контроль очистки гасителя во время работы установки. -

Таймер управления чистки гасителя. -

Быстросменные щетки.

Рисунок 4. Установка механической зачистки гасителей колебания

Установка предназначена для механической очистки гидравлических гасителей колебаний перед ремонтом в условиях ремонтных депо. Изготавливается индивидуально под соответствующие типы гасителей колебаний.

Конструктивное исполнение установки позволяет производить механическую очистку гидравлических гасителей колебаний в растянутом положении, что позволяет существенно повысить качество очистки.

Установка состоит из рамы, на которую смонтированы механизм фиксации и растяжения гидрогасителя с гидроприводом, электромеханический механизм привода вращения гидрогасителя и чистящих щёток, пульт управления и защитные кожуха.

Демонтированный с подвижного состава гидравлический гаситель колебаний устанавливается и фиксируется в механизме фиксации. По команде оператора с использованием гидроцилиндра производится растяжение гасителя колебаний. Вручную закрывается защитный кожух. Затем включается механизм вращения гасителя и чистящих щёток и производится очистка гидрогасителя. После завершения технологической операции зачистки, гидрогаситель вынимается из установки и передаётся в ремонт.

Технические характеристики:

Рабочее давление в гидросистеме, кг/см² 25

Привод вращения щеток и гасителя электромеханический

Установленная мощность, кВт 2,2

Напряжение питающей сети, В. 380

Частота питающей сети, Гц. 50

6. Техника безопасности при ремонте сборочной единицы локомотива

Правила техники безопасности и производственной санитарии при техническом обслуживании и ремонте электровозов устанавливают основные требования по обеспечению безопасности условий труда на предприятиях локомотивного хозяйства.

Установленные правила по технике безопасности должны устранять или уменьшать до допустимых уровней воздействия на ремонтников при обслуживании и ремонте электровозов опасных и вредных факторов.

ГОСТ - 12.0.003-74 классифицирует опасные и вредные производственные факторы на следующие группы:

физические - движущиеся машины и механизмы, подвижные части производственного оборудования, заготовки, материалы, повышенная запыленность и загазованность воздуха рабочей зоны, повышенный уровень шума и вибрации на рабочем месте, отсутствие или недостаток света;

химические - токсические, раздражающие, канцерогенные;

психофизиологические - физические и нервно-психические перегрузки.

К работе по техническому обслуживанию электровозов допускаются работники не моложе 18 лет, прошедшие медицинское освидетельствование, обученные безопасным методам труда и проверенные в знании типовой инструкции по технике безопасности.

При производстве работ по техническому обслуживанию и ремонту электровозов необходимо руководствоваться действующими нормативно технической документацией:

государственными отраслевыми стандартами системы безопасности труда, межотраслевыми т отраслевыми противопожарными, санитарными нормами, правилами и типовыми инструкциями;

стандартами предприятий и местными инструкциями по технике безопасности и пожарной безопасности.

На рабочих местах вывешиваются технологические карты, в которых указаны безопасные методы выполнения работ. Особое внимание уделяется ликвидации загрязнения и загазованности воздуха, где необходимо - устанавливается проточно-вытяжная вентиляция. Вентиляция предназначена для создания в производственных помещениях обмена воздуха. Это улучшает санитарно-гигиенические условия труда и ведет к повышению производительности труда.

Вентиляцию применяют и в технологических целях. В этом случае в помещении должна быть самостоятельная система вентиляции санитарно-гигиенического назначения.

Применение местной вентиляции обеспечивает приток или вытяжку воздуха непосредственно на рабочих местах.

При приточно-вытяжной вентиляции могут применяться местные отсосы, если происходит сконцентрированное скопление вредных веществ в определенном месте.

Все производственные помещения должны быть оборудованы средствами противопожарной безопасности: огнетушителями, пожарными щитами, пожарными гидрантами и кранами с рукавами, а также специальными противопожарными системами.

Рабочие места должны иметь достаточное освещение. Для освещения можно использовать лампы накаливания или люминесцентные.

При организации рабочего места следует установить оптимальное количество технологической оснастки, механизмов и приспособлений, использование которых не требовало бы излишнего напряжения физических сил.

7. Перечень используемой литературы

-

Гасители колебаний подвижного состава. Варавва В.И., Левит Г.М., Соколов М.М. -

Электровоз ВЛ-11. Руководство по эксплуатации. Кикнадзе О.А., Чиракадзе Г.И. -

Электровоз ВЛ85. Руководство по эксплуатации. Позднякова Л.А, Пушкарев Н.Г, Тушанкова Б.А. -

Гидравлические гасители колебаний. Челноков И.И. -

Техническая документация ПКБЦТ25.0113-2 -

Правила технического обслуживания и ремонта гидравлических гасителей колебания. ЦТ/4410. М,Транспорт. -

Электронный ресурс studfiles.net. Раздел: гидравлические гасители колебания электровоза. -

Электронный ресурс knowledge.allbest.ru. Раздел: гидравлические гасители колебания. -

Электронный ресурс businessforecast.by. Раздел: Инструкция по охране труда для слесаря по ремонту подвижного состава -

Электронный ресурс alppp.ru Раздел: типовая инструкция по охране труда для слесаря по ремонту подвижного состава, занятого на деповском и текущемремонте.