Файл: Технология и механизация погрузки выгрузки наливных грузов.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 73

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Захват подвешивается к крану через поворотное устройство, обеспечивающее поворот контейнера с частотой 2 об/мин. Поворотное устройство типа ГПД-5, снабжено гидравлическим демпфером, обеспечивающим гашение скручивающих колебаний, возникающих при повороте груза на гибкой канатной подвеске.

Захват обеспечивает застропку контейнеров без применения ручного труда за 8-12с, включая время наводки захвата на контейнер, отстройку за 3-4с. Он может надежно работать при наличии на крышах контейнеров слоя снега до 300 мм и наледи - до 60мм. Захват может быть подвешен к поворотному устройству и снят с него за 3-5 мин, благодаря унифицированному узлу соединения и наличию штепсельных разъемов для электрических соединений. Предполагается, что в дальнейшем все новые краны, поступающие на контейнерные пункты, должны будут оснащаться в качестве типового оборудования захватами данной системы.

Необходимость повышения производительности погрузочно-разгрузочных машин, включение их в комплексные автоматизированные системы, повышение нагрузки на крановщика в результате возложения на него дополнительных функций в связи с отсутствием стропальщиков (при использовании автоматических захватов) и требований по передаче информации о выполняемых операциях - все это требует автоматизации процесса управления кранами.

Анализ существующих систем управления кранами показывает, что может быть разработана следующая классификация систем:

-

с частичной автоматизацией управления отдельными операциями, например, разгоном и торможением; -

с дистанционным управлением; -

с автоматическим адресованием; -

с программным управлением.

Исследования, проведенные НИИ, показывают, что наиболее подходящей для условий работы контейнерного пункта является система с автоматическим адресованием. При этом адрес может быть задан как с пульта крановщика, так и с диспетчерского пульта, например по командам ЭВМ, при наличии соответствующих устройств и каналов связи. На оператора крана, таким образом, ложится лишь функция точной наводки захватного устройства на контейнер.

На кранах, работающих на сортировочных контейнерных пунктах, система автоматического адресования используется в комплексе с устройством автоматического считывания информации. Оптимальный план работы крана по обработке данной подачи вагонов, составленный на ЭВМ, вкладывается в кассету считывающего устройства и реализуется пооперационно, причем переход к следующей операции осуществляется лишь при получении сигнала от крановщика об исполнении предыдущей.

В настоящее время разработана аппаратура связи на контейнерном пункте, включающая связь диспетчера с приемосдатчиками и крановщиками, а также приемосдатчиков с крановщиками. При этом в условиях работы на пункте, не включенном в автоматизированную систему, приемосдатчик находится в специальной кабине, устроенной на кране, что позволяет ему осуществлять непосредственное руководство работой крана по перегрузке контейнеров, исключая, таким образом, непроизводительные простои. Включение погрузочно-разгрузочных машин в автоматизированные системы управления приводит к необходимости передачи информации о выполненной операции с каждым контейнером, причем в эту информацию входит и номер контейнера.

В настоящее время актуальной становится задача разработки системы автоматического считывания номеров контейнеров.

Зарубежный опыт в этой области показывает, что разработанные для этой цели системы автоматического считывания (например, оптическая в США) являются достаточно сложными и дорогостоящими.

Вместе с тем анализ технологических процессов работы с контейнерами показывает, что считывающие устройства целесообразно устанавливать на захватном устройстве кранов, что приводит к существенному снижению требований к ним и упрощению их конструкции, поскольку процесс считывания может осуществляться в статическом состоянии и в достаточно большой промежуток времени.

Практическое решение указанных выше задач позволяет комплексно механизировать операции на контейнерных пунктах и обеспечить функционирование автоматизированных систем управления, обеспечивающих работу контейнерных пунктов по оптимальным технологическим процессам.

-

Специализированный автотранспорт

Рисунок 15.3 - Панелевоз НАМИ-790

Эффективность механизации погрузочно-разгрузочных работ во многом зависит от типов применяемых транспортных средств, при этом значительное снижение трудоемкости работ обеспечивается за счет применения саморазгружающихся средств. Для повышения эффективности работы транспорта большое значение имеют организация централизованных перевозок и выбор рациональных маршрутов, использование экономико-математичес-ких методов и средств вычислительной техники для управления, автомобильным транспортом.

Внедрение индустриальных методов строительства ведет к увеличению применения сборных железобетонных конструкций одновременно с увеличением их габаритов и массы. Для перевозки сборных железобетонных конструкций применяются специализированные автотранспортные средства, состоящие из седельного автомобильного тягача и специализированного полуприцепа. Массовым видом конструкций, применяемых в жилищном и промышленном строительстве, являются стеновые панели. Длина стеновых панелей, применяемых для жилищного и культурно-бытового строительства, достигает 7,2м, высота 2,9м, масса 9,4т. Панели для промышленного строительства имеют длину до 12 м и массу около 8т. Для перевозки панелей в жилищном строительстве широко применяются панелевозы типа НАМИ-790 (см. рисунок 3).

Рисунок15.4 - Балковоз

Эти панелевозы имеют пространственный несущий каркас трапециевидного сечения, сбоку от которого расположены две грузовые площадки. Панелевоз оборудован гидравлическим опорным устройством, благодаря чему он может быть использован при организации доставки панелей по челночной схеме, когда несколько прицепов обслуживаются одним тягачом. Для перевозки панелей длиной до 8,2 м и высотой до 3 м разработана конструкция полуприцепа-панелевоза УПП-2008 на базе тягача КрАЗ-258 грузоподъемностью 20т (см. рисунки 4 и 5).

Таблица 1

Техническая характеристика панелевоза НАМИ-790

| № пп | Наименование показателя | Показатель |

| 1 | Грузоподъемность, т | 13 |

| 2 | Масса снаряженного полуприцепа, т | 4,75 |

| 3 | Габаритные размеры, мм: длина – ширина - высота | 9906х2650х3725 |

| 4 | Число грузовых площадок | 2 |

| 5 | Размер грузовой площадки мм: длина – ширина - высота | 5000х680х2600 |

| 6 | Погрузочная высота, мм | 690 |

Рисунок 15.5 - Формовоз

Строительной промышленностью выпускаются объемные блок для строительства жилых домов. Масса их составляет 11-22 т, ширина до 3650 мм, длина до 5980 мм, высота 2720-2810 мм. Большие габариты и масса объемных блоков, а также высокая степень заводской готовности предъявляют особые требования к их погрузке, разгрузке и перевозке.

Для этих целей промышленностью выпущены полуприцепы-блоковозы грузоподъемностью 25 т. Для перевозки ферм, колонн и других видов сборных железобетонных конструкций созданы и применяются фермовозы, балковозы. колонновозы, трубовозы и другие специализированные транспортные средства.

Применение специализированных транспортных средств обеспечивает сохранность перевозимых конструкций и максимальное использование грузоподъемности автомобиля, позволяет лучше организовать механизацию погрузочно-разгрузочных работ. При перевозке раствора в самосвалах всегда снижается качество смеси и имеются значительные потери смеси при загрузке на заводе и в пути следования. Поэтому имеет большое значение оснащение строительных организаций авторастворо-бетоновозами.

Авторастворо - бетоновоз - это цистерна, установленная на шасси автомобиля, внутри которой расположен лопастной побудитель для перемешивания раствора или бетонной смеси.

В верхней части цистерны находится загрузочная горловина. Порционная выдача раствора производится ленточным конвейером при помощи шиберного затвора. Привод лопастного побудителя, шиберного затвоpa-отсекателя и конвейера – гидравлический, с отбором мощности от двигателя автомобиля.

При производстве строительно-монтажных работ большое значение имеет своевременная доставка на объекты раствора и бетонной смеси. Эта задача решается при помощи внедренной на ряде строек электронной системы управления погрузочно-разгрузочными работами и доставкой строительных материалов с учетом технологии производства работ на строительных объектах, которая обеспечивает взаимную увязку работы смесительных установок, погрузочных средств и автомобильного транспорта.

При этой системе доставка раствора и бетонной смеси на объекты производится строго по графику, разработанному с применением ЭВМ. По этой системе может быть осуществлена также доставка асфальтобетона и других грузов. Для погрузки песка, гравия, щебня и шлака в транспортные средства применяют одноковшовые экскаваторы, одноковшовые и многоковшовые погрузчики, автопогрузчики, а также бункерные установки.

-

Средства механизации для погрузки и разгрузки нерудных материалов

Наиболее эффективным средством механизации погрузки нерудных материалов являются одноковшовые погрузчики. Современные одноковшовые фронтальные погрузчики - колесные и гусеничные - это высокопроизводительные машины. Как правило, применение одноковшовых погрузчиков на карьерах и складах нерудных материалов более эффективно в сравнении с одноковшовыми экскаваторами (см. рисунок 6).

Рисунок 15.6 - Работа погрузчика в карьере

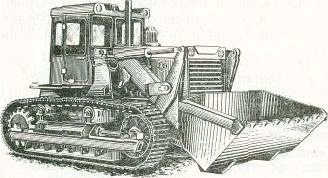

Рисунок 15.7 - Погрузчик TO-1OA на базе трактора Т-130

Погрузочное оборудование может быть смонтировано на пневмоколесном или гусеничном тракторе, оснащенном ходо-уменьшителем.

Навесное оборудование состоит из ковша, стрелы, механизма поворота, защитного устройства, портала и гидравлической системы.

Рисунок 15.8 - Погрузчик TO-18 на пневмоколесном ходу

Режущая часть зубьев ковша направлена износостойким сплавом толщиной 3-4 мм. В задней части ковша имеются ребра, с проушинами для крепления его к стреле и тягам механизма поворота. Стрела служит для крепления и подъема рабочего оборудования погрузчика. В передней части стрелы имеются лыжи, опирающиеся на грунт при черпании и заборе материалов. Гидросистема погрузчика имеет два гидроцилиндра подъема стрелы и два гидроцилиндра поворота ковша. Управление рабочим оборудованием осуществляется при помощи рычагов, соединенных с золотниками распределителя расположенных в кабине трактора. На рисунке 7 показан погрузчик TO-1 OA на базе трактора Т-130.

В последние годы стали широко применяться пневмоколесные погрузчики с шарнирно-сочлененной рамой (см. рисунок 8). Шарнирное сочленение позволяет значительно уменьшить радиус поворота погрузчика, облегчить забор погружаемых материалов и последующую его выгрузку на транспортные средства, повысить маневренность погрузчика. У таких погрузчиков сокращается время рабочего цикла и повышается производительность на 10-12%. Для погрузки и разгрузки сыпучих и кусковых материалов, а также штучных и тарных грузов, для послойной разработки грунта с последующей выгрузкой его в отвал или транспортные средства, отрывки котлованов и траншей в грунтах I—III категории, планировки площадок и перемещения щебня, гравия, песка и других дорожно-строительных материалов, для строительно-монтажных и такелажных работ предназначается погрузчик ТО-18. Погрузчик имеет шарнирно-сочлененную раму, гидромеханическую коробку передач, два унифицированных ведущих моста. Он оснащен независимым отбором мощности на гидропривод рабочего оборудования, гидравлическим рулевым управлением. Рабочее оборудование погрузчика смонтировано на передней полураме и включает в себя рабочий орган, рычажную и гидравлическую системы. Основным рабочим органам погрузчика является нормальный ковш объемом 1,5м3. Кроме того, в качестве сменного оборудования предусматриваются увеличенный или уменьшенный ковш, двухчелюстной ковш, а также грузовые вилы или крановая безбалочная стрела. На базе промышленного пневмоколесного трактора К-702 разработана конструкция одноковшового фронтального погрузчика ТО-11. Шарнирносочлененная рама и гидромеханическая трансмиссия, а также высокая транспортная скорость делают машину маневренной и мобильной. Дальнейшее совершенствование конструкции одноковшовых фронтальных погрузчиков необходимо направить на увеличение объема ковша и его грузоподъемности, внедрение гидравлической системы управления рабочим органом и системы автоматического возврата ковша в исходное положение, расширение номенклатуры сменного навесного оборудования.