Файл: Технология и механизация погрузки выгрузки наливных грузов.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 74

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-

Механизация погрузки и разгрузки строительных материалов

Важнейшим условием осуществления механизации погрузочно-разгрузочных работ с нерудными строительными материалами является создание механизированных складов. Строительство складов нерудных строительных материалов осуществляется по типовым проектам. Имеются типовые проекты складов объемом 3000— 15000 м3.

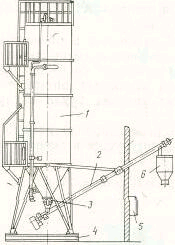

При доставке к складам нерудных материалов на железнодорожных платформах, в гондолах и полувагонах для их разгрузки применяется разгрузочная машина С-492 (см. рисунок 9). Машина смонтирована на высоком портале, который передвигается по рельсам. Внутри портала подвешена на канатах рама, на которой установлены вертикальный ковшовый элеватор и поперечный ленточный конвейер с приемным бункером. Рама при помощи канатов передвигается в вертикальных направляющих портала и может быть поднята или опущена. Рабочим органом машины является вертикальный цепной ковшовый элеватор, у которого два ряда ковшей занимают всю ширину вагона. Заполнение ковшей происходит при погружении работающего элеватора в материал и при движении портала вдоль вагона. Остающийся на полу вагона после прохода элеватора небольшой слой материала подгребается скребком. Вертикальный ковшовый элеватор в верхней части имеет устройство, позволяющее ковшом при опрокидывании располагаться над приемным бункером, из которого материал поступает на поперечный конвейер.

Рисунок 15.9 - Машина С-492 для разгрузки нерудных материалов с платформ, гандол и полувагонов

Отсюда материал направляется через приемную воронку на наклонный отвальный ленточный конвейер, установленный сбоку от портала. Конвейер прикреплен внизу шарнирно к раме портала, а наверху - к канатной растяжке подъемной лебедки.

Автоматизированные склады заполнителей объемом 3000 и 6000 м3, оборудованные портальными разгрузчиками С-492, предназначаются для районов с умеренным и теплым климатом.

Для районов с более холодным климатом разработаны специальные типовые проекты, предусматривающие устройство надштабельных конвейеров и применение бурорыхлительной машины.

Для разгрузки строительных конструкций и металла обычно применяются автомобильные, пневмоколесные и гусеничные краны. Разгрузка конструкций, доставленных на строительную площадку, а также разгрузка металла с железнодорожных платформ и погрузка на грузовые автомобили могут производиться также козловыми кранами.

Для погрузки и разгрузки металла краны оснащаются специальными захватами. Механизированная погрузка лесоматериалов на транспортные средства обычно осуществляется кранами с предварительным формированием пакетов или при помощи канатных стропов лебедками с погрузочными стрелами путем накатывания бревен по наклонной плоскости. Производится также штучная погрузка бревен элеваторными погрузчиками. Погрузку пиломатериалов на автомобили целесообразно производить со специальных стапелей с предварительным пакетированием.

Для погрузки леса применяются также грейферные захваты, которые позволяют за один прием грузить 2,5 -3 м3 леса.

Таблица 2

Техническая характеристика машины С-492

| пп | Наименование показателя | Показатель |

| 1 | Производительность, т/ч | 400 |

| 2 | Портал, мм: база – колея | 6200х5000 |

| 3 | Дальность укладки выгруженного материала, м | 20-25 |

| 4 | Ширина ленты конвейера, мм | 800 |

| 5 | объем ковша, л | 40 |

| 6 | Скорость передвижения портала, м/мин | 95,5 |

| 7 | Габаритные размеры, мм: длинах ширинах высота | 24000х7200х12100 |

| 8 | Масса, т | 37 |

Сложной проблемой до сих пор является механизация погрузки и разгрузки цемента. Решение ее связано с необходимостью обеспечения предохранения цемента от увлажнения и распыления, а также защиты рабочих от вредного влияния цементной пыли. Из общего объема потребляемого в строительстве цемента примерно 75—80% перевозится по железным Дорогам, около 15% —автомобильным транспортом, часть цемента — водным транспортом.

Рисунок 15.10 - Разгрузчик цемента ТА-18

При перевозке цемента в крытых вагонах очень существенны его потери и, кроме того, необходимо в дверных проемах устанавливать деревянные щиты, заделывать щели в полу и стенах, что связано со значительными затратами труда и времени.

Для выгрузки цемента из крытых вагонов применяются пневматические разгрузчики всасывающего действия и разгрузчики всасывающе-нагнетательного действия.

Пневматические разгрузчики всасывающего действия состоят из самоходного заборного устройства, смесительной камеры, осадительной камеры с механизмом выгрузки, вакуум-насоса и электрооборудования (см. рисунок 10).

Недостатком этих разгрузчиков является ограниченная дальность транспортирования цемента. Для подачи выгруженного цемента непосредственно в силосные баки эти погрузчики применяются в комплекте с пневматическими подъемниками.

Разгрузчики всасывающе-нагнетательного действия лишены этого недостатка и обеспечивают транспортирование цемента непосредственно в силосы склада.

Разгрузчик действует следующим образом: цемент от заборного устройства по всасывающему рукаву поступает в винтовой конвейер осадительной камеры и далее выдастся в смесительную камеру.

Сжатый воздух, подаваемый в смесительную камеру через микропористую перегородку, аэрирует цемент и перемещает его по трубопроводу к месту выдачи.

Управление всеми механизмами разгрузчиков - дистанционное с переносного пульта. Для подачи цемента по вертикальным трубопроводам на высоту до 35м используются пневматические подъемники (эрлифты) производительностью 20 - 100 т/ч, при помощи которых перемещение цемента осуществляется в воздушном потоке с высокой степенью концентрации материала.

Пневмоподъемники состоят из приемной камеры, напорного винтового конвейера, смесительной камеры с аэроднищем, обратного клапана, фундаментной рамы с аэродвигателями.

Они используются совместно с разгрузчиками цемента всасывающего действия, что обеспечивает комплексное решение задачи выгрузки и транспортирования цемента из обычных железнодорожных вагонов с одновременной подачей его в силосы прирельсовых складов.

Для транспортирования цемента по горизонтальным трубопроводам на расстояние до 400м и по вертикали на 30 м предназначены винтовые пневматические насосы.

Пневмонасос состоит из приемной камеры, консольного напорного винтового конвейера, смесительной камеры, обратного клапана, электродвигателя и рамы, на которой смонтированы все сборочные единицы машины.

Рисунок 15.11 - Цементовоз-цистерна с аэрационно-пневматической разгрузкой

Наиболее эффективным способом доставки цемента по железной дороге является перевозка его в специализированных вагонах-цементовозах с перегрузкой в силосные м

ханизированные склады. Этим способом перевозится около 70% цемента. Промышленностью изготовляются вагоны-цементовозы бункерного типа грузоподъемностью 65т, из которых цемент выгружается самотеком, и цементовозы-цистерны грузоподъемностью 55 - 58т с аэрационно-пневматической разгрузкой (см. рисунок 11).

Вагоны-цементовозы бункерного типа представляют собой цельнометаллические емкости, загрузка которых производится через люки, расположенные в крыше. Разгрузка вагона осуществляется через нижние разгрузочные люки в специальные приемные устройства, расположенные по оси железнодорожного пути.

Цементовоз-цистерна изготовляется на базе нефтеналивной железнодорожной цистерны, в которую встроены аэролотки, аэроплитки, рассекатели и откосы, позволяющие цементу под действием сжатого воздуха стекать к разгрузочному патрубку с дроссельным краном, расположенному внизу, посередине цистерны. Для перевозки на близкие расстояния применяются автоцементвозы, которые моут загружаться из силосов, а также непосредственно из крытых вагонов.

Самозагрузка автоцементовоза основана на принципе всасывания за счет вакуума, создаваемого ротационным компрессором, работающим в этот период в режиме вакуум-насоса. При доставке цемента автоцементовозами благодаря герметизации процесса перегрузки полностью исключаются потери цемента, устраняется ручной труд. Перевозка цемента большегрузными автоцементовозами при расстоянии 100 - 150 км обеспечивает снижение затрат по сравнению с перевозкой по железной дороге на 40 - 60%.

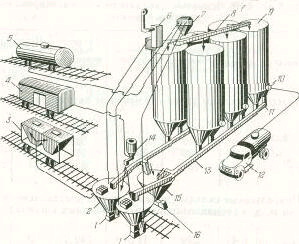

Рисунок 15.12 - Технологическая схема автоматизированного прирельсового склада цемента вместимостью 1700т.: 1 - эрлифты; 2 - приемный бункер; 3 - цементовоз бункерного типа; 4 - крытый вагон; 5 - Цементовоз-цистерна; 6 - фильтр; 7 - бункер-осадитель; 8 - аэрожелоб; 9 - силосная байка; 10 – боковой погрузчик цемента; 11 - донный разгрузчик цемента; 12 - автоцементовоз; 13 — аэрожелоб; 14 - разгрузчик цемента; 15 - бункер выдачи цемента; 16 - пневматический насос.

В связи с этим большое значение имеют развитие производства и широкое внедрение большегрузных автоцементовозов грузоподъемностью 22 т и более. Для обеспечения комплексной механизации погрузки и разгрузки цемента и рационального его хранения особое значение приобретает организация складского хозяйства строителей и предприятий стройиндустрии. Хранение цемента в мелких немеханизированных складах потребителей и перевозка в неприспособленных для этого транспортных средствах вызывают значительные потери цемента и высокую трудоемкость работ.

Поэтому наряду с увеличением парка специализированных средств транспорта цемента большое значение имеет строительство механизированных складов цемента и районных цементных элеваторов. В настоящее время разработаны и действуют типовые проекты автоматизированных силосных складов цемента на 240, 360, 480, 720, 1100, 1700, 2500 и 4000т. В инвентарных (притрассовых) складах силосы металлические. В стационарных (прирельсовых) складах предусмотрены варианты с металлическими, монолитными и сборными железобетонными силосами.

Специализированные вагоны бункерного тина на складе разгружаются в приемный бункер, расположенный ниже рельсового пути. Пневмоподъемником цемент транспортируется в надсилосную галерею, где осаждается в бункере-осадителе и по аэрожелобу загружается в соответствующую силосную байку.

Вагоны с пневматической выгрузкой подключаются непосредственно к транспортному цементоводу, по которому цемент подается в надсилосную галерею и далее поступает в силосы. Из силосных банок цемент выдается донными разгрузчиками и транспортируется в бетоносмесительный цех или боковым разгрузчиком в автоцементовозы. Днища силосов оборудованы аэрационными устройствами.

На рисунке 12 показана технологическая схема автоматизированного прирельсового склада цемента вместимостью 1700т.

На притрассовых складах цемент, доставляемый в автоцементовозах, выгружается через гофрированный гибкий рукав, который присоединяется при помощи быстросъемного замка к загрузочному трубопроводу.

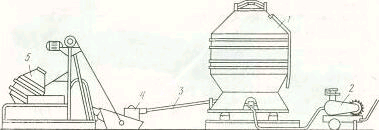

Для приема цемента из автоцементовозов, хранения его и, выдачи и расходные бункера бетоносмесительных установок служит автоматизированный склад цемента (см. рисунок 13).

Комплект оборудования склада состоит из приемного бункера, камерного насоса, силоса, распределительной заслонки, водомаслоотделителя, ппевмораспредели-тельного устройства и системы управления. В зависимости от потребности устанавливаются 1 - 3 силоса. Цемент из автоцементовоза направляется в силос по трубопроводу диаметром 76мм. Транспортирование цемента из силоса в расходные бункера бетоносмесительной установки осуществляется по цементопроводу пневматическим способом при помощи камерного насоса, что исключает потери цемента изначительно улучшает условия труда обслуживающего персонала.

Склад может быть быстро перебазирован с одного объекта на другой и может загружаться как из автоцементовозов с пневморазгрузкой, так и из неспециализированных транспортных средств.

Рисунок 15.13 - Схема установки контейнера на объекте: 1 - контейнер; 2 - компрессор; 3 - рукав; 4 - насадок; 5 – бетоносмеситель

Самозагрузка склада из неспециализированных транспортных средств осуществляется пневматическим способом при помощи компрессорного агрегата, переключенного на режим вакуум-насоса, фильтров очистки воздуха, специальной загрузочной трубы и загрузочного рукава с заборным устройством. Для обеспечения процесса самозагрузки в емкости склада создается разрежение. Пневматическая подача цемента из склада к растворному узлу осуществляется по цементопроводу при помощи сжатого воздуха, поступающего от компрессорного агрегата.

Рисунок 15.4 - Приобъектный склад цемента: 1 - силос; 2 - винтовой питатель; 3 - секторный затвор; 4 - опорная рама; 5 - пульт управления; 6 - весовой дозатор

На объектах транспортного и сельскохозяйственного строительства применяются контейнеры, конструкция которых разработана Всесоюзным научно-исследовательским институтом транспортного строительства (см. рисунок 14). Контейнеры изготовляются стальными, оснащаются герметически закрывающейся крышкой, опорным кольцом, двумя патрубками (для подачи воздуха и выдачи цемента) и строповочными петлями. Контейнер разгружается аэрационным способом порционно. Для этого воздух компрессором подастся снизу по патрубкам во влагоотделитель, затем в специальную камеру и из нее - в контейнер, где он смешивается с цементом.

Цемент, смешиваясь с воздухом, приобретает свойство текучести и благодаря этому вытекает из контейнера через съемный резиновый.рукав в емкость для

дозирования. Применение контейнеров позволяет механизировать погрузку и разгрузку цемента, исключить его потери, улучшить условия труда, повысить производительность на погрузочно-разгрузочных и транспортных работах.

Строительство сети цементных элеваторов, механизированных складов цемента, дальнейшее развитие перевозок цемента в вагонах-цементовозах, большегрузных автоцементовозах и контейнерах позволяет полностью решить задачу комплексной механизации погрузки и разгрузки цемента и устранить потери этого ценного материала.

Повышение уровня индустриализации строительства, увеличение степени заводской готовности строительных конструкций и деталей, расширение практики полносборного строительства и сокращение сроков строительства требуют дальнейшего совершенствования и повышения технического уровня механизации погрузочно-разгрузочных и транспортных работ в строительстве, сокращения затрат ручного труда.

Для повышения технического уровня и сокращения трудоемкости погрузочно-разгрузочных работ важнейшее значение имеют:

-

широкое применение эффективных типов машин (универсальных погрузчиков, короткобазовых гидравлических кранов и др.); -

широкое применение контейнеризации и пакетирования мелкоштучных и длинномерных строительных грузов; -

повышение доли специализированного транспорта, в том числе саморазгружающихся транспортных средств (цементовозов, бетоновозов и др.); -

расширение сети механизированных складов нерудных материалов, цемента и других строительных грузов.

На погрузке и разгрузке нерудных материалов следует расширить использование одноковшовых фронтальных погрузчиков, исключив применение па этих работах одноковшовых экскаваторов.

Совершенствование погрузки и разгрузки цемента должно быть направлено на улучшение условий труда и снижение потерь цемента. Это может быть достигнуто при перевозке цемента в специализированных саморазгружающихся транспортных средствах (автоцементовозах, вагонах-цистернах) и при хранении его в механизированных складах.

Большое значение имеют расширение сети баз технологической комплектации, оснащение строительных организаций современными средствами механизации транспортных, погрузочно-разгрузочных и складских работ.

РАЗДЕЛ 16

Общее устройство погрузочно- разгрузочных машин

16.1 Общая классификация машин

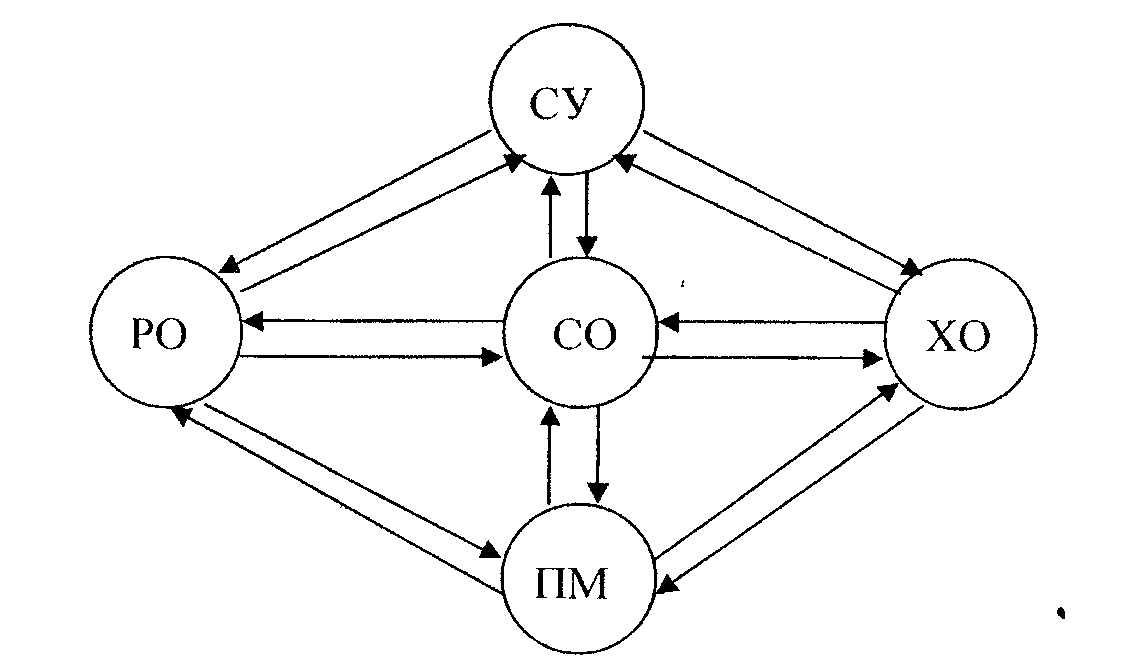

Рисунок 16.1 - Общая классификация машин

16.2 Основные узлы машин

Основные требования к различным машинам,

механизмам и деталям следующие:

-

простота; -

жесткость; -

износостойкость; -

вибростойкость; -

температуростойкость; -

радиопомехозащищенность и другие.

Рисунок 16.2 - Основные узлы машины

Основные узлы погрузочно-разгрузочных машин могут быть представлены в виде следующей схемы в соответствии с рисунком 14:

-

рабочее оборудование (РО), выполняющее технологическую операцию; -

ходовое оборудование (ХО), осуществляющее перемещение по площадке объекта или перебазировку между объектами; -

силовое оборудование (СО), приводящее в движение РО и ХО; -

передаточный механизм (ПМ), осуществляющий механическую связь с изменением кинематических параметров между РО, СО, ХО; -

система управления (СУ) машиной, осуществляет прямую и обратную связь в управлении РО, СО, ХО и ПМ.

Рабочие органы - устройства для осуществления работы, связанной с перемещением и видоизменением обрабатываемой среды.

В общем виде по характеру выполняемой работы различают:

-

режущие (отвалы бульдозеров, кусторезов, автогрейдеров); -

пилящие (режущие цепи баровых машин, долбежников, цепные пилы); -

черпающие (ковши одноковшовых и многоковшовых экскаваторов, погрузчиков, элеваторов); -

ударные (трамбующие башмаки, пики, свайные лидеры); -

вибрационные (плиты, булавы, сердечники, рейки); -

транспортирующие (ленты, шнеки).

Силовое оборудование (СО) - устройства, обеспечивающие привод систем машины или оборудования посредством передаточных механизмов, т.е. рабочего органа, ходового оборудования

и системы управления.

Различают следующие типы силового оборудования: базовое СО - автономное (ДВС) и неавтономное (электрические); дополнительное СО - пневматические, гидравлические, пороховые.

ДВС представлены дизельными и карбюраторными двигателями, электрические - двигателями постоянного и переменного тока (50, 200 Гц, трехфазными; однофазными, коллекторными), пневматические и гидравлические (поршневые, ротационные, турбинные) представлены насосами, моторами, компрессорами.

Различают системы управления (СУ):

-

механические; -

гидравлические (насосные и безнасосные); -

пневматические; -

электрические (электронные, магнитные).

СУ выполняются с усилителями и сервоприводами, датчиками и компьютерным обеспечением.

Ходовое оборудование (движители) - устройства, предназначенные для перемещения машины.

Различают ходовое оборудование ХО:

-

мягкое; -

полужесткое; -

жесткое; -

пневматическое, -

гусеничное; -

рельсовое.

Выполняется ХО в виде: шасси (тележек), прицепов, полуприцепов и самоходных шасси, которые агрегатируют со специальными машинами (скреперные тележки, панелевозы, подъемники и т.д.).

Передаточный механизм - механизм или система механизмов, подчиненных одной определенной или нескольким целям и предназначены для передачи энергии на расстояние, как правило, с преобразованием скоростей, моментов, усилий и направления • движения.

Передаточные механизмы (ПМ) подразделяют:

-

собственно передачи (зубчатые, червячные, ременные, цепные, винтовые); -

валы и оси (сплошные, полые, прямые, коленчатые, гибкие); -

подшипники и опоры (качения, скольжения; разъемные и неразъемные; радиальные, радиально-упорные); -

муфты (управляемые и неуправляемые, обычные и компенсационные); -

тормоза (ленточные, дисковые и колодчатые).

Передачи обеспечивают согласование скоростей, моментов, усилий и направлений движений, например, между РО и СО, РО и ХО, СО и ХО.

16.3 Технико-экономические характеристики погрузочно-разгрузочных машин

Производительность машин.

Основные виды производительности:

-

конструктивная, -

технологическая, -

эксплуатационная, -

фактическая.

Единица измерения производительности: м

3/ч, м2/ч, м/ч, т/ч.

Конструктивная производительность - максимально возможнаяпроизводительность, которая зависит от кинематики машины (системы параметров движения, сил, скоростей и т.п.). Для машин циклического действия:

, (1)

, (1)где Пi - продукция одного цикла;

Тi - время одного цикла (с).

Для машин непрерывного действия:

, (2)

, (2)где F - поперечное сечение перемещаемого материала;

и – скорость перемещения.

Для машин порционного действия:

, (3)

, (3)где а - шаг между порциями;

V - объем одной порции.

Технологическая производительность зависит от возможных для каждого конкретного случая производственных условий (без простоев):

, (4)

, (4)где kТ - - коэффициент, учитывающий конкретные условия работы.

Например, для ковшовых землеройных машин:

, (5)

, (5)где kн, kp - коэффициенты наполнения ковша и разрыхления грунта.

Экспериментально установлено и практическим опытом работы подтверждено, что kн

1,0; kp = 1,2...1,3.

1,0; kp = 1,2...1,3.Эксплуатационная производительность зависит от различных организационных факторов:

, (6)

, (6)где kэ- коэффициент использования машины.

Например:

, (7)

, (7)где kв , kоп - коэффициенты, учитывающие использование машины по времени и квалификацию оператора. Практически kв = 0,75 - 0,85; kоп = до 0,95.

Стоимость единицы продукции и стоимость машиносмены. Различают стоимость единицы продукций и стоимость машино-смены. Единицы измерения: тнг/м3, тнг/м2, тнг/м, тнг/т.

Стоимость единицы продукции:

, (8)

, (8)где Э - затраты на производство продукции; N - количество продукции; Смс - стоимость машино-смены; Звр - зарплата вспомогательных рабочих.