Файл: Курсовой проект по дисциплине Грузоподъемные машины.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.04.2024

Просмотров: 44

Скачиваний: 0

СОДЕРЖАНИЕ

2. Предварительный расчет механизмов

2.1.1. Выбор крюковой подвески

2.1.3. Определение барабана, верхних блоков и уравнительного балансира

2.1.4. Проверка шпонок вала на смятие

2.1.5. Проверка оси барабана на изгиб

2.1.6. Расчет подшипников оси барабана

2.2. Механизм передвижения тележки

2.2.1. Выбор кинематической схемы

2.2.3. Определение сопротивления движению тележки

2.2.4. Расчет и выбор электродвигателя механизма передвижения тележки

2.2.8 Выбор буферного устройства

2.2.9. Приборы и устройства безопасности

3.1. Проверка надежности пуска двигателя механизма подъема

3.2. Проверка электродвигателя механизма передвижения тележки на время разгона

3.3. Проверка механизма передвижения тележки на отсутствие буксования

3.4. Проверка ходовых колес на контактные напряжения обода и рельса

4. Компонование механизмов на тележке

4.1. Предварительная компоновка механизмов на раме тележки

4.2.Определение весов и координат центров тяжестей

Выбор электродвигателя для механизма подъема производится по расчетной мощности

, при режиме работы ПВ=40%:

, при режиме работы ПВ=40%: , где

, где  - коэффициент использования двигателя в зависимости от типа поднимаемого груза;

- коэффициент использования двигателя в зависимости от типа поднимаемого груза;  - коэффициент запаса, определяемый условиями работы при повышенной температуре окружающей среды;

- коэффициент запаса, определяемый условиями работы при повышенной температуре окружающей среды;  - коэффициент использования двигателя при регулировании скорости;

- коэффициент использования двигателя при регулировании скорости; - коэффициент относительной продолжительности включения;

- коэффициент относительной продолжительности включения; - коэффициент дополнительных пускотормозных нагрузок;

- коэффициент дополнительных пускотормозных нагрузок;  - мощность статической нагрузки при подъеме номинального груза с номинальной скоростью, кВт.

- мощность статической нагрузки при подъеме номинального груза с номинальной скоростью, кВт. , гдеQ – масса груза, кг;

, гдеQ – масса груза, кг; – масса крюковой подвески;VК.П – номинальная скорость подъема груза, м/с;

– масса крюковой подвески;VК.П – номинальная скорость подъема груза, м/с; – КПД всего механизма (0,80…0,85).

– КПД всего механизма (0,80…0,85). кВт.

кВт. кВт

кВтТребуемую мощность обеспечит двигатель 4MTН 280 L6 ГОСТ 185–70, имеющий следующие параметры:

номинальная мощность двигателя Nдв = 110 кВт;

частота вращения вала двигателя nдв = 1000 об/мин;

максимальный момент Мmax= 1083Н∙м;

масса двигателя mдв = 750кг.

2.1.8. Выбор редуктора

Для обеспечения заданной скорости подъёма груза редуктор должен иметь передаточное число:

, где

, где  - диаметр барабана, м; nДВ – частота вращения вала двигателя, об/мин;

- диаметр барабана, м; nДВ – частота вращения вала двигателя, об/мин;  - скорость подъема, м/мин;

- скорость подъема, м/мин;  - кратность полиспаста.

- кратность полиспаста.

Необходимо принять стандартное передаточное число,

.

. Эквивалентный момент:

, где

, где  - максимальный вращающий момент на тихоходном

- максимальный вращающий момент на тихоходномвалу;

– коэффициент интенсивности режима нагружения;

– коэффициент интенсивности режима нагружения; – базовое число циклов перемены напряжений, принимаем

– базовое число циклов перемены напряжений, принимаем  .

.Параметр

определяется формулой:

определяется формулой: ,где KI = 3600 – коэффициент для передач с односторонней нагрузкой (механизм подъема);

,где KI = 3600 – коэффициент для передач с односторонней нагрузкой (механизм подъема);n – частота вращения тихоходного вала редуктора, с–1;

с–1

с–1nw – число зубчатых колес, сцепляющихся с тихоходным колесом редуктора (для мостовых кранов nw = 1);

– норма времени работы редуктора по ГОСТ 25835–83, ч, применяется в зависимости от класса использования, равная 6300 ч.

– норма времени работы редуктора по ГОСТ 25835–83, ч, применяется в зависимости от класса использования, равная 6300 ч.

Максимальный вращающий момент на тихоходном валу рассчитывается по формуле:

,где

,где ,

, -вес груза и крюковой подвески;

-вес груза и крюковой подвески; –ускорение груза при пуске;

–ускорение груза при пуске; – КПД барабана; tmin – минимальное время разгона при пуске. В предварительных расчетах его можно принимать равным 1с.;

– КПД барабана; tmin – минимальное время разгона при пуске. В предварительных расчетах его можно принимать равным 1с.;Gп – вес крюковой подвески;

21845,19Н∙м;

21845,19Н∙м;

кН∙м.

кН∙м.Выбранный редуктор проверяется на перегрузочную способность:

Н∙м

Н∙мИсходя из конструктивных соображений, выбираем редуктор Ц2–650 со следующими параметрами: вращающий момент на тихоходном валу МТ = 36,5кН∙м;U = 25; межосевое расстояние aw = 650 мм; масса редуктора 1100 кг.

2.1.9. Выбор муфт

Муфты выбираютпо наибольшему диаметру концов соединяемых валов. Затем проверяют прочность муфты из условия

, где ТН – номинальный крутящий момент;К1 – коэффициент ответственности; К2 – коэффициент условий работы машины; К3 – коэффициент углового смещения.

, где ТН – номинальный крутящий момент;К1 – коэффициент ответственности; К2 – коэффициент условий работы машины; К3 – коэффициент углового смещения.Крутящий момент определяется при подъеме номинального веса груза с постоянной скоростью

Н∙м

Н∙м Н∙м

Н∙м

, условие выполняется.

, условие выполняется.Принимаем МЗП-5.

2.1.10. Выбор тормоза

Выбор тормоза механизма подъема осуществляется по расчетной величине тормозного момента, который определяется из условия надежного удержания груза на весу:

, гдеTст – статический момент при торможении от веса груза на тормозном валу;Kт – коэффициент запаса торможения.

, гдеTст – статический момент при торможении от веса груза на тормозном валу;Kт – коэффициент запаса торможения.Статический момент от веса груза

, где

, где – КПД механизма подъема на участке от груза до тормоза;

– КПД механизма подъема на участке от груза до тормоза; – передаточное число механизма от барабана до вала, на котором установлен тормоз.

– передаточное число механизма от барабана до вала, на котором установлен тормоз. Н·м

Н·м

Н·м.

Н·м.Принимаем тормоз ТКГ–400 со следующими параметрами:

Диаметр тормозного шкива – 400 мм; наибольший тормозной момент 1500Н∙м; масса тормоза – 95 кг.

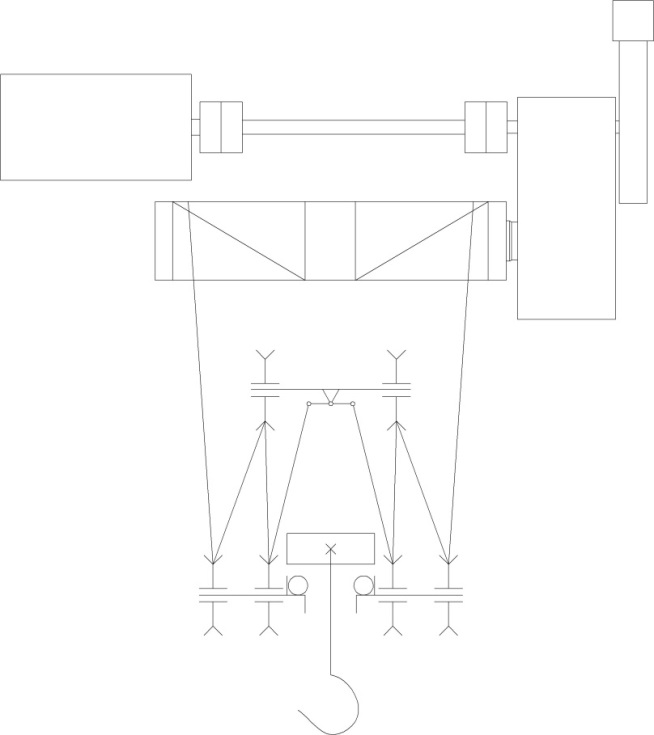

2.1.11. Кинематическая схема

Рис. 2. Кинематическая схема механизма подъема

2.2. Механизм передвижения тележки

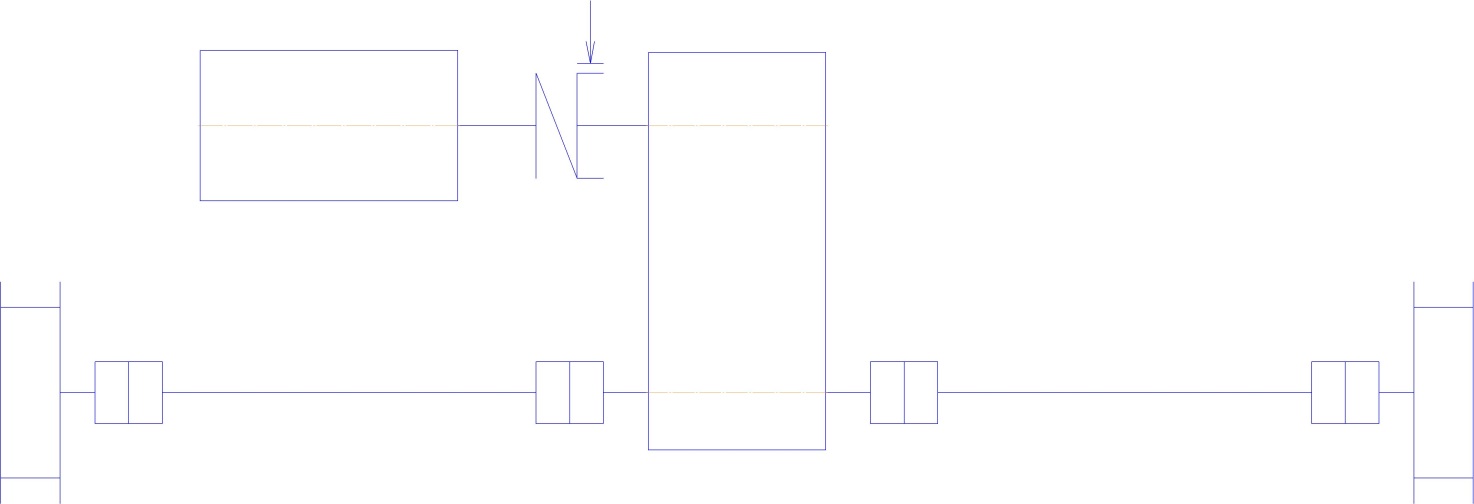

2.2.1. Выбор кинематической схемы

Рис. 3. Кинематическая схема механизма передвижения

2.2.2. Выбор колес

Выбор колес производится по максимальной статической нагрузке:

, гдеGг, Gт вес номинального груза главного подъема и тележки соответственно;

, гдеGг, Gт вес номинального груза главного подъема и тележки соответственно;  число ходовых колес;Кн =1,1…1,2 коэффициент неравномерности распределения нагрузки на колеса.

число ходовых колес;Кн =1,1…1,2 коэффициент неравномерности распределения нагрузки на колеса.Вес тележки в предварительных расчетах можно определить из ориентировочных соотношений:

GT=(0,25…0,35) GГ при режимах 1М…4М

Н

НПо ГОСТ 28648–90 выбираем при нагрузке от 100 до 200 кН диаметр ходового колеса Dк = 400 мм.

2.2.3. Определение сопротивления движению тележки

Полное статическое сопротивление передвижению тележки при работе в помещении:

WСТАТ=WТР+WУ, где Wтр сопротивление сил трения;Wу сопротивление от уклона путей.

Сопротивление сил трения, приведенных к ободу ходового колеса:

,где

,где  - вес крюковой подвески;

- вес крюковой подвески; f коэффициент трения в подшипниках колес; коэффициент трения качения колес по рельсу;KР = 2,5 – коэффициент учитывающий сопротивление трению реборд; d диаметр посадки подшипника на вал ходового колеса.

=4666,9 Н

=4666,9 НСопротивление от уклона пути:

Wу = (Gт+Gг+GП), где = 0,002 уклон рельсового пути.

Wу = 0,0029,81(9600+32000+687)=829,67Н.

WСТАТ=4666,9 + 829,67 = 5496,57 Н

2.2.4. Расчет и выбор электродвигателя механизма передвижения тележки

Выбор электродвигателя производится в соответствии с ОСТ 24.090.85-88, который предусматривает вычисления расчетной мощности, необходимой для разгона тележки: РР=РСТ+РДИН, где РСТ,РДИН – мощность, затрачиваемая на преодоление статических и динамических нагрузок соответственно.

Расчетная мощность двигателя механизма передвижения тележки:

, где vт – скорость движения тележки;

, где vт – скорость движения тележки;  - допускаемое ускорение тележки, м/с2;

- допускаемое ускорение тележки, м/с2;  =1,15 – коэффициент, учитывающий инерцию вращающихся масс механизма; К1= 0,7 – коэффициент использования двигателя по пусковому моменту;

=1,15 – коэффициент, учитывающий инерцию вращающихся масс механизма; К1= 0,7 – коэффициент использования двигателя по пусковому моменту;  = 2,5 – кратность отношения максимального пускового момента двигателя к номинальному;

= 2,5 – кратность отношения максимального пускового момента двигателя к номинальному;