Файл: Курсовой проект по дисциплине Грузоподъемные машины.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.04.2024

Просмотров: 46

Скачиваний: 0

СОДЕРЖАНИЕ

2. Предварительный расчет механизмов

2.1.1. Выбор крюковой подвески

2.1.3. Определение барабана, верхних блоков и уравнительного балансира

2.1.4. Проверка шпонок вала на смятие

2.1.5. Проверка оси барабана на изгиб

2.1.6. Расчет подшипников оси барабана

2.2. Механизм передвижения тележки

2.2.1. Выбор кинематической схемы

2.2.3. Определение сопротивления движению тележки

2.2.4. Расчет и выбор электродвигателя механизма передвижения тележки

2.2.8 Выбор буферного устройства

2.2.9. Приборы и устройства безопасности

3.1. Проверка надежности пуска двигателя механизма подъема

3.2. Проверка электродвигателя механизма передвижения тележки на время разгона

3.3. Проверка механизма передвижения тележки на отсутствие буксования

3.4. Проверка ходовых колес на контактные напряжения обода и рельса

4. Компонование механизмов на тележке

4.1. Предварительная компоновка механизмов на раме тележки

4.2.Определение весов и координат центров тяжестей

мм.

мм.В итоге длина барабана

мм

ммПроверка соотношения длины и диаметра барабана:

Данное соотношение можно принять, так как оно входит в рекомендованное значение 3,5…5,0.

Толщину нарезанной цилиндрической части барабана по дну канавки определяют только по напряжениям сжатия.

, где

, где  - номинальное статическое натяжение ветви каната, набегающего на барабан;

- номинальное статическое натяжение ветви каната, набегающего на барабан;  - допускаемое напряжение на сжатие. Для стали 20 при ГРР – 4М

- допускаемое напряжение на сжатие. Для стали 20 при ГРР – 4М  =140 МПа.

=140 МПа.

2.1.4. Проверка шпонок вала на смятие

Расчет выполняется как проверочный на смятие по формуле

=

=

[

[ ],

],где T – крутящий момент на участке вала со шпоночным пазом,Нм;

h – высота шпонки; t1 – глубина паза на валу; lр – рабочая длина шпонки, для шпонок со скругленными торцами lр =l – b, здесь l – длина шпонки; b – ширина шпонки, [

] - допускаемое напряжение смятия. Для стальных ступиц при нереверсивном приводе [

] - допускаемое напряжение смятия. Для стальных ступиц при нереверсивном приводе [ ]=150 МПа, при реверсивном приводе [

]=150 МПа, при реверсивном приводе [ ]=120 МПа. Результаты расчета шпонки представлены в виде таблицы 2.

]=120 МПа. Результаты расчета шпонки представлены в виде таблицы 2. =

= = 230,82 МПа

= 230,82 МПа [

[ ],поэтому устанавливаем 2 шпонки под 180 градусов.

],поэтому устанавливаем 2 шпонки под 180 градусов.Таблица 2

| Размеры шпонки, мм | t1, мм | T, Нм |  , МПа , МПа | |||

| b | h | l | lр | |||

| 32 | 18 | 240 | 208 | 11 | 21845,19 | 230,82 |

2.1.5. Проверка оси барабана на изгиб

Нагрузки на ступицы барабана (при пренебрежении его весом):

Н,

Н, Н, где

Н, где

— длина нарезанной части;

— длина средней гладкой части барабана;

— длина средней гладкой части барабана;  — расстояние от ступицы барабана до опор оси.

— расстояние от ступицы барабана до опор оси.

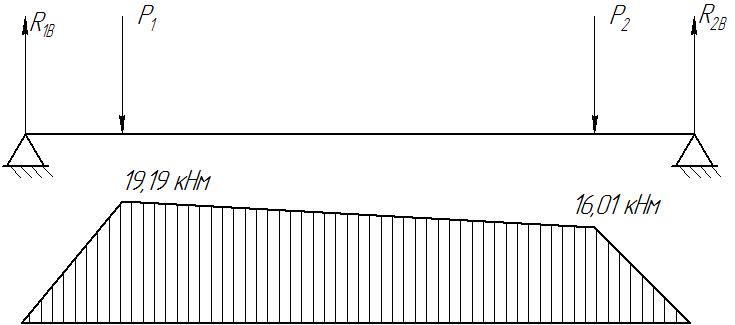

Рис.1. Схема к расчету оси барабана

В качестве опасного сечения рассмотрим сечение, в котором действует наибольший изгибающий момент и имеется концентратор напряжения. Как следует из рис. 1, представленного выше, к такому сечениюотносится сечение 1, для которого концентратором напряжений является посадка с натягом ступицы и шпоночный паз.

Расчет вала на усталостную прочность

-

Определение нагрузок

В сечении действуют: изгибающий момент М=19,19 кН

м, крутящий момент Т=21845,19 кН

м, крутящий момент Т=21845,19 кН м.

м.-

Геометрические характеристики сечения:

В сечении 1 имеется шпоночный паз со следующими размерами: b=32 мм, t1=11 мм.

Осевой момент сопротивления

Полярный момент сопротивления

-

Определение напряжений

Напряжения изгиба меняются по симметричному циклу с амплитудой

Среднее значение напряжений изгиба:

Касательные напряжения меняются по отнулевому циклу:

-

Пределы выносливости

Определим пределы выносливости:

5. Коэффициенты запаса прочности

=

= ,

,где

,— эффективный коэффициент концентрации нормальных напряжений,

= 1,9;

= 1,9; – эффективный коэффициент концентрации касательных напряжений

– эффективный коэффициент концентрации касательных напряжений = 1,9;

= 1,9;  — масштабный фактор для нормальных напряжений,

— масштабный фактор для нормальных напряжений,  = 0,61;

= 0,61;  — масштабный фактордля касательных напряжений,

— масштабный фактордля касательных напряжений,  = 0,52.

= 0,52.Найдем общий коэффициент запаса прочности:

Подставим значения:

.

.Усталостная прочность вала в сечении 1 обеспечена.

2.1.6. Расчет подшипников оси барабана

Для компенсации несоосности опор вал барабана устанавливаем на самоустанавливающихся роликовых двухрядных подшипниках.

Эквивалентная нагрузка на правый подшипник может быть определена по упрощенной формуле:

Н,

Н,где

— коэффициент вращения (при вращении внутреннего кольца

— коэффициент вращения (при вращении внутреннего кольца  = 1);

= 1);  — динамический коэффициент (для механизма подъема

— динамический коэффициент (для механизма подъема = 1,2);

= 1,2);  — коэффициент приведения (ориентировочно его можно принять:

— коэффициент приведения (ориентировочно его можно принять:  = 0,6 для режимов М1–М3;

= 0,6 для режимов М1–М3;  = 0,65 для режимовМ4–М6;

= 0,65 для режимовМ4–М6;  = 0,7 для режимов М7, М8).

= 0,7 для режимов М7, М8).Требуемая долговечность подшипника L10 (миллионов оборотов)определяется по формуле:

=

= , где

, где  — частота вращения барабана, мин‑1;

— частота вращения барабана, мин‑1;  — долговечность подшипника, равная 1000 для режимов М1–М3; для режимов М4–М6 —3500; для режимов М7, М8 — 5000.

— долговечность подшипника, равная 1000 для режимов М1–М3; для режимов М4–М6 —3500; для режимов М7, М8 — 5000.Динамическая грузоподъемность роликового подшипника будет определяться по формуле:

Н.

Н.Поскольку в левом подшипнике вращаются оба кольца (подшипник служит только опорой), то его можно рассчитать по статическойгрузоподъемности:

Н.

Н.Выбираем подшипник 153615 с динамической грузоподъемностью С=351000 Н и статической грузоподъемностью

=255000 Н.

=255000 Н.2.1.7. Выбор электродвигателя

Группа режимов работы 4М относится к среднему режиму нагружения. Для этих групп режимов используются двигатели асинхронные с фазным ротором серии МТН.