Файл: Курсовой проект по дисциплине Грузоподъемные машины.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.04.2024

Просмотров: 47

Скачиваний: 0

СОДЕРЖАНИЕ

2. Предварительный расчет механизмов

2.1.1. Выбор крюковой подвески

2.1.3. Определение барабана, верхних блоков и уравнительного балансира

2.1.4. Проверка шпонок вала на смятие

2.1.5. Проверка оси барабана на изгиб

2.1.6. Расчет подшипников оси барабана

2.2. Механизм передвижения тележки

2.2.1. Выбор кинематической схемы

2.2.3. Определение сопротивления движению тележки

2.2.4. Расчет и выбор электродвигателя механизма передвижения тележки

2.2.8 Выбор буферного устройства

2.2.9. Приборы и устройства безопасности

3.1. Проверка надежности пуска двигателя механизма подъема

3.2. Проверка электродвигателя механизма передвижения тележки на время разгона

3.3. Проверка механизма передвижения тележки на отсутствие буксования

3.4. Проверка ходовых колес на контактные напряжения обода и рельса

4. Компонование механизмов на тележке

4.1. Предварительная компоновка механизмов на раме тележки

4.2.Определение весов и координат центров тяжестей

3.4. Проверка ходовых колес на контактные напряжения обода и рельса

Напряжение в контакте обода колеса и рельса с выпуклой головкой определяют по формуле:

, где D – диаметр колеса, см; К – коэффициент, зависящий от отношения радиуса закругленной головки рельса к диаметру колеса; Р – максимальная статическая нагрузка на колесо, кН; КД = 1+a1v - коэффициент динамичности пары «колесо-рельс»; v–номинальная скорость передвижения, м/с; а1- коэффициент, зависящий от жесткости кранового пути, с/м; К1 – коэффициент, учитывающий влияние касательной нагрузки на напряжение в контакте.

, где D – диаметр колеса, см; К – коэффициент, зависящий от отношения радиуса закругленной головки рельса к диаметру колеса; Р – максимальная статическая нагрузка на колесо, кН; КД = 1+a1v - коэффициент динамичности пары «колесо-рельс»; v–номинальная скорость передвижения, м/с; а1- коэффициент, зависящий от жесткости кранового пути, с/м; К1 – коэффициент, учитывающий влияние касательной нагрузки на напряжение в контакте.Контактные напряжения σ не должны превышать допускаемые напряжения [σN], МПа, при приведенном за срок службы числе оборотов колеса N:

[σN] = [σ0]

, где [σ0] – допускаемые напряжения при N ≤ 104

, где [σ0] – допускаемые напряжения при N ≤ 104Приведенное и полное число оборотов колеса за срок службы определяют соответственно по формулам:

N = ΘNc; Nc = 36∙104

, где Θ – коэффициент приведенного числа оборотов колеса;

, где Θ – коэффициент приведенного числа оборотов колеса;  = β

= β - усредненная скорость передвижения колеса, м/с;

- усредненная скорость передвижения колеса, м/с;  - номинальная скорость передвижения, м/с; β – коэффициент, зависящий от отношения времени неустановившегося движения tн (суммарное время разгона и торможения) к полному времени передвижения t.

- номинальная скорость передвижения, м/с; β – коэффициент, зависящий от отношения времени неустановившегося движения tн (суммарное время разгона и торможения) к полному времени передвижения t.Значение Θ принимают в зависимости от отношения минимальной нагрузки на колесо Рmin к максимальной Р. Θ= 0,16

= 0,8 ∙0,77 = 0,616м/с

= 0,8 ∙0,77 = 0,616м/сNc = 36∙104

= 0,56∙106

= 0,56∙106N = ΘNc= 0,16∙0,56∙106=0,0896∙106

[σN] = 610

= 478,1 МПа

= 478,1 МПа КД = 1+0,15∙0,77 = 1,1155

= 437,86 МПа

= 437,86 МПа437,86≤ 478,1, следовательно, условие прочности выполняется.

4. Компонование механизмов на тележке

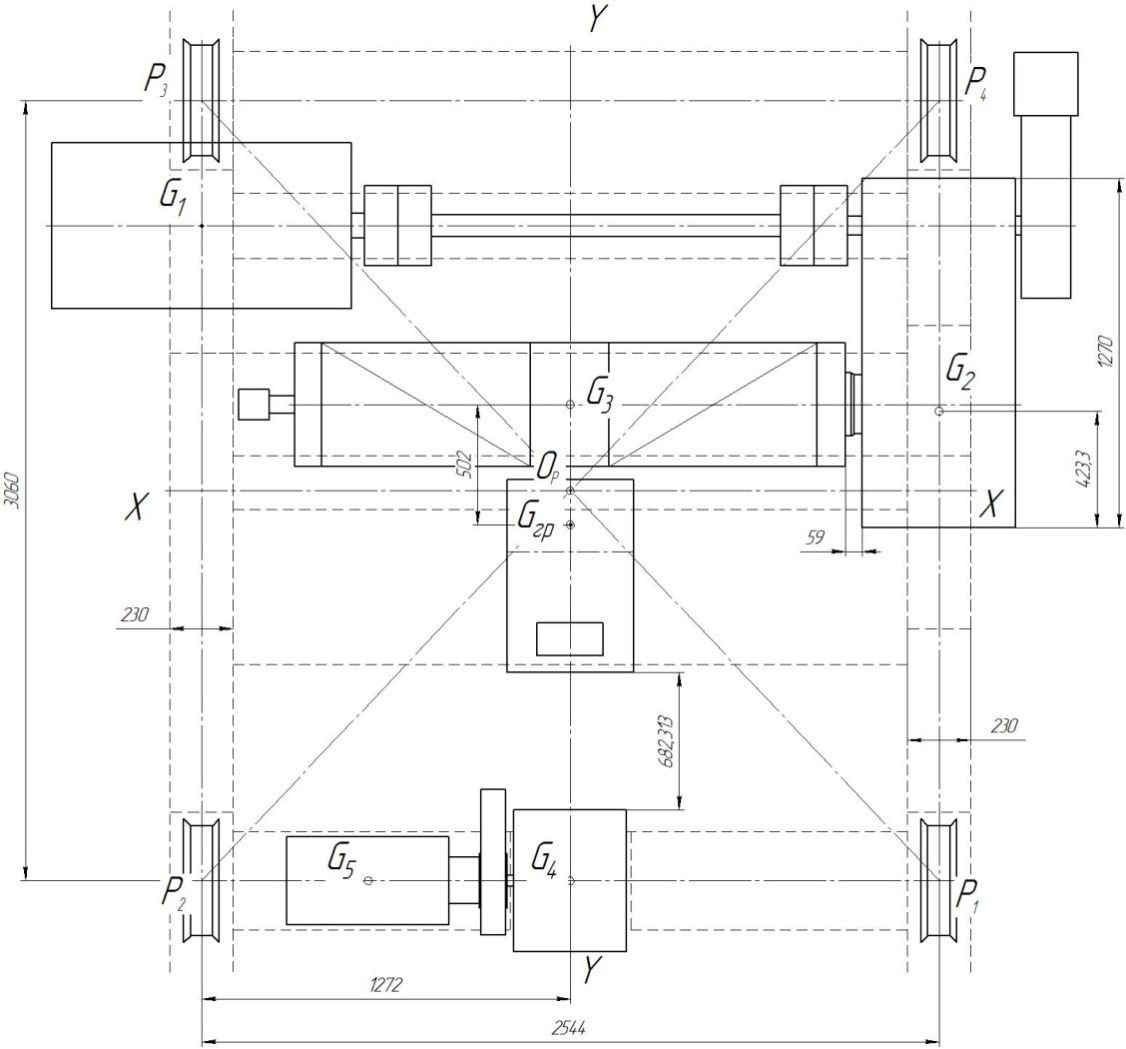

4.1. Предварительная компоновка механизмов на раме тележки

Расположение механизмов на раме тележки должно обеспечить ее минимальные габариты и массу, равномерную нагрузку на ходовые колеса при номинальном грузе на крюке.Центр барабана подъема принимаем за начало координат и проводим главные координатные оси: хх – по оси барабана и уу – перпендикулярно оси барабана.Симметрично относительно оси уу намечаем продольные оси подтележечных рельсов с таким расчетом, чтобы продольная ось редуктора совпадала (или была близка) с одной из осей колеи тележки.

В соответствии с размерами узла ходовых колес (расстоянием между корпусами подшипников) пунктиром прочерчиваем вертикальные листы продольных балок рамы тележки. Нагрузка от веса груза через опоры барабана должна передаваться на эти балки, т.е. на них должны опираться корпуса подшипников барабана.Намечаем место установки барабана и верхних блоков.

Вычерчиваем расположение привода механизма передвижения тележки с учетом возможности крепления редуктора и пропуска трансмиссионного вала при уже намеченных элементах рамы тележки. Задаемся положением ходовых колес.

Намечаем ориентировочно контур рамы с учетом возможности прохода обслуживающего персонала при ремонтах и регулировках оборудования.

Определяем центр массы рамы тележки (точка Ор), который с достаточной степенью точности можно считать расположенным в геометрическом центре рамы. Вес рамы определяется разностью между ранее принятым весом тележки и суммой весов установленных на ней механизмов.На виде тележки сверху координируются центры масс всего оборудования, находящегося на раме, причем вес двигателей, барабана, верхних блоков и вертикального редуктора прикладывают в геометрическом центре соответствующих изделий. Вес горизонтального редуктора прикладывают на расстояние одной трети их длины со стороны тихоходного вала. Вес тормозов, промежуточных валов и муфт невелик по сравнению с весом рамы тележки и перечисленного оборудования. Поэтому при определении вертикальных усилий

, действующих на ходовые колеса, их веса могут не учитываться.

4.2.Определение весов и координат центров тяжестей

Значения масс, весов и координат центров тяжестей сведены в таблицу 3 (вес промежуточных валов и муфт невелик по сравнению с весом рамы тележки и остального оборудования, поэтому его можно в расчет не принимать):

Таблица 3

| Оборудование | Масса, кг | Вес, Н | Координаты, м | |

| X | Y | |||

| Механизм подъема груза | ||||

| Электродвигатель | 750 | 7357,5 | -1,272 | 1,075 |

| Барабан | 290,1 | 2845,92 | 0 | 0,425 |

| Редуктор | 1100 | 10791 | 1,272 | 0,40083 |

| Груз | 32000 | 313920 | 0 | -0,077 |

| Механизм передвижения тележки | ||||

| Электродвигатель | 120 | 1177,2 | -0,73525 | -1,53 |

| Редуктор | 330 | 3237,3 | 0 | -1,53 |

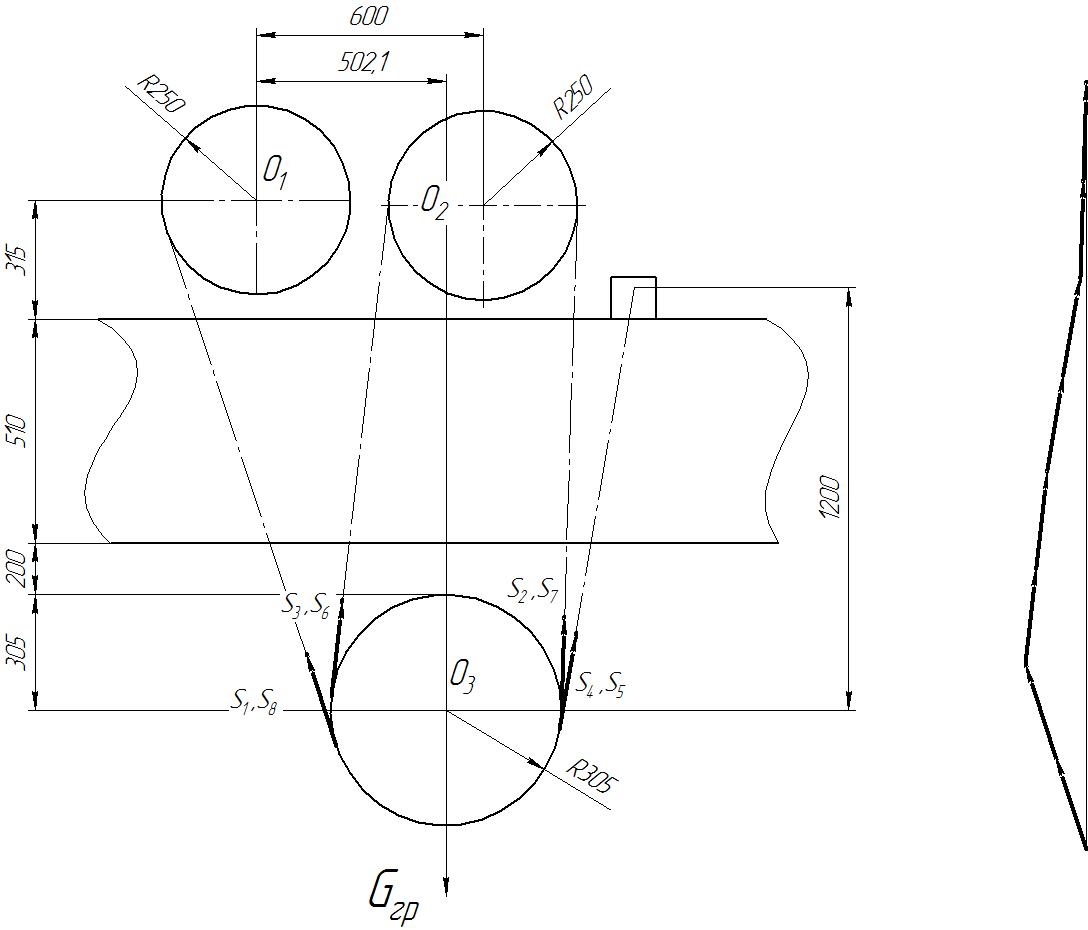

Определение координат центра тяжести порожней тележки (точка Ор) с учетом веса рамыGР, двигателейG1,G5, редукторовG2,G4 и барабана G3:

,

, ,где Gi вес отдельных сборочных единиц;

,где Gi вес отдельных сборочных единиц;Xi, Yi координаты точек их приложения.

м,

м, м.

м.Определяем положение неприводных колес, т.е. базу тележки из условия одинаковой нагрузки на приводные и неприводные колеса:

Окончательно принимаем ВТ = 3,060м, LТ=2,544м.

|

Рис. 4. Схема компоновки механизмов на тележке

Рис. 5. Определение координаты положения веса груза

4.3. Определение нагрузки на ходовые колеса

Определяем нагрузку на ходовые колеса тележки от веса груза и в порожнем состоянии.

от веса груза:

Н;

Н;

Н;

Н;и от веса порожней тележки:

Н.

Н.

Н.

Н.

Н.

Н.

Н.

Н.Полная статическая нагрузка на ходовые колеса в груженом положении:

Н;

Н;

Н;

Н;

Н;

Н; .

. Н.

Н.Максимальная разница в нагрузках на колеса:

,что является приемлемым.

,что является приемлемым.| |

Заключение

В ходе данного курсового проекта была спроектирована тележка мостового крана.

Ее характеристики:

- грузоподъемность Q = 32 т;

- скорость подъема груза VП = 15 м/мин;

- скорость передвижения тележки VТ = 46 м/мин;

- максимальная высота подъема груза HП = 10 м;

- группа режима работы – 4М;

- ток переменный.

Проект выполнен в соответствии с заданием. Расхождение скоростей подъема груза и передвижения тележки по сравнению с номинальными не превышает допустимых 15%.

Курсовой проект содержит в себе элементы эскизного и технического проектирования, а также разработки рабочей документации. Методика выполнения технического проекта освоена при разработке чертежей сложных сборочных единиц, выполнении проверочных расчетов, технического описания машины, определения ее важнейших технико-экономических показателей.

Сборочный чертеж решает еще одну важную задачу: он является основой для разработки более мелких сборочных единиц и деталей. Поэтому на сборочном чертеже присутствуют в качестве справочных размеры и другая необходимая информация.

Распределение графической части следующее: сборочный чертеж тележки мостового крана – 1 лист; механизм передвижения – 1 лист; сборочный чертеж барабана – 1 лист.

Список литературы

-

Курсовое проектирование грузоподъемных машин: Учебное пособие для студентов машиностр. спец. вузов / С.А. Казак, В.Е. Дусье, Е.С. Кузнецов и др.: Под ред. С.А. Казака. – М.: Высш. шк., 1989.-319 с.: ил. -

Проектирование механизмов мостового крана: учебное пособие / Ю.В. Наварский, В.П. Жегульский. Екатеринбург: УГТУ–УПИ, 2009. 153 с. -

Проектирование, конструирование и расчет механизмов мостовых кранов: учебное пособие/ В.П. Жегульский, О.А. Лукашук. Екатеринбург: УГТУ-УПИ, 2016, 184 с. -

Расчет деталей машин: учеб. Пособие./ Г.Л. Баранов– 2-е изд. перераб. и доп.– Екатеринбург: УГТУ-УПИ, 2007. 222с.