Файл: 1. Цели и задачи пробоотбора. Представительность пробы. Факторы, учитывающиеся при пробоотборе. Виды проб.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.02.2024

Просмотров: 841

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

2. Отбор проб сыпучих материалов. Генеральная проба и ее разделка.

6. Особенности пробоотбора жидких сред при анализе на содержание суперэкотоксикантов.

10. Общие требования к отбору проб почв и донных отложений

11. Общие требования к отбору биопроб и пищевых продуктов.

12. Особенности отбора проб из воздуха.

16. Специальные методы пробоподготовки. Разложение с использованием ионитов.

Полученная от всех полосок стружка перемешивается в общем сосуде (пакете). В ряде случаев лист просверливают насквозь в нескольких местах в шахматном порядке. Учитывая возможность попадания масла в пробу, стружку необходимо промывать в органическом растворителе.

От однородных по составу сплавов пробы отбирают вырубанием с помощью зубила. Вырубание пробы проводят из двух противоположных по диагонали очищенных углов слитка. Вырубленные небольшие кусочки сплава расплющивают на наковальне в тонкие листы, которые разрезают на стружку. От последней берут навески для анализа.

Получение пробы в виде кусочков, а не стружки применяют при определении в металле некоторых газообразующих примесей, в частности кислорода (во избежание окисления). Пробы в этом случае вырубают из объема металла, поскольку в приповерхностных слоях, подвергшихся различного рода обработке, могут содержаться количества газов на порядки большие, чем в объеме металла. Важным моментом является как можно меньший промежуток времени между отбором пробы и самим определением. Непосредственно перед анализом поверхность образцов должна быть очищена. Для очистки образцов используют методы опиливания напильником, токарной обработки или шлифовки, химического или электрохимического травления и полировки и др.

Для получения пробы проволоки малого диаметра ее нарезают ножницами или кусачками. Проволоку большого диаметра сначала расплющивают на наковальне в тонкие полосы, которые затем нарезают ножницами. В ряде случаев проволоку скручивают в толстый жгут, а затем напильником или на фрезерном станке получают стружку.

Представительную пробу образцов металлов с большим сечением можно получить распиливанием их по всей толщине через регулярные промежутки и отбирая «опилки». Распиливание производят ручными, механическими и электрическими пилами.

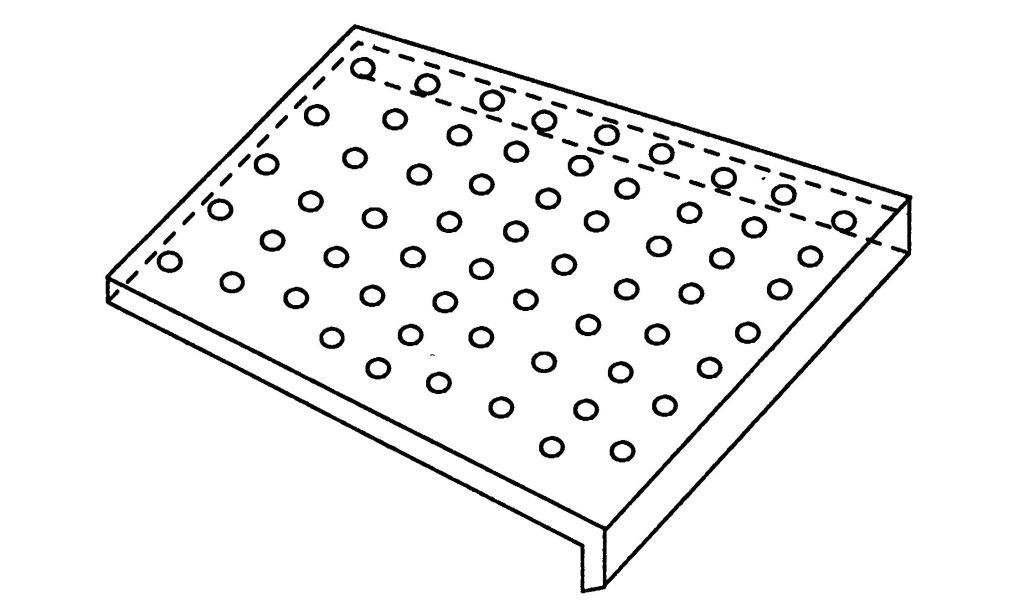

После распиливания сплавов цветных металлов необходимо перед анализом удалить частицы железа при помощи магнита. Во всех случаях пробы, полученные в виде стружек, опилок и т. п. смешивают между собой в равных количествах от каждой порции. Затем измельчают в ступке из закаленной стали или в шаровой мельнице до тех пор, пока проба не пройдет сквозь сито. Полученная проба является уже лабораторной пробой, пригодной для отсылки на анализ. Масса пробы должна быть 300—500 г.

Часто используют другой вариант получения лабораторной пробы. Обычно после измельчения пробы в ступке или шаровой мельнице невозможно получить равномерно однородный материал. В таком случае его разделяют на несколько фракций просеиванием. Размеры отверстий сит выбирают так, чтобы в каждой фракции было достаточно материала для анализа (в одну фракцию должно попасть не менее 1% всей массы материала).

Чтобы получить однородный материал для анализа, пробы металлов и сплавов в виде стружки, опилок или других форм усредняют плавлением. Сплав выливают в изложницу и после охлаждения прокатывают в тонкую полосу, которую разрезают в стружку для взятия из нее пробы. Можно получить и гранулированную пробу, выливая расплав в дистиллированную воду.

В зависимости от природы анализируемого металла плавление проводят в тиглях, изготовленных из различных материалов. Тигли не должны реагировать с пробой во избежание загрязнения жидкого металла, должны быть стойкими к действию среды. Для плавления используют тигельные, муфельные и высокотемпературные печи.

4. Пробоотбор жидкостей.

Отбор жидкостей и полужидких материалов

При отборе проб жидкостей получение представительной пробы не вызывает затруднений, поскольку жидкости отличаются гомогенностью, поэтому отбор проб жидкости проще. Если жидкость однородна, то необходимо перемешать жидкость и отобрать нескольких точечных проб (отдельных порций) из разных мест и на разной глубине анализируемой жидкости. Проведение таких операции обусловлено тем, что, во-первых, трудно ожидать абсолютной гомогенности в большом объеме жидкости (от сотни до десятка тысяч литров), а во-вторых, в жидкости могут присутствовать мелкодиспергированные твердые вещества, т. е. мелкие частицы (муть, осадок) или эмульгированные, не смешивающиеся с основой (объектом анализа) другие жидкости.

Приборы для отбора проб жидкостей должны быть чистыми. Их промывают в зависимости от свойств жидкости водой, спиртом или бензином, сушат или обмывают отбираемым продуктом. Методы отбора проб и количество отбираемой жидкости в каждом конкретном случае определяются соответствующими нормативными документами.

Из больших резервуаров (цистерн) отбирают 3-5 пробы объемом по 1 л каждая. При отборе трех проб одну пробу берут на расстоянии 0,5 м от поверхности жидкости, вторую – на расстоянии 0,5 м от дна и третью – из середины по высоте столба жидкости. При отборе пяти проб дополнительно к указанным берут пробы в точках, находящихся между верхней и средней и между нижней и средней точками трехточечного пробоотбора.

В случае железнодорожного состава, состоящем из большого количества цистерн, составляют среднюю пробу из равных по объему проб, отобранных из головной цистерны и из каждой 4-й цистерны, но не менее, чем из двух цистерн, не считая головной, если общее число цистерн составляет семь и менее. Пробу от каждой цистерны отбирают в объеме 1 л. В случае транспортировки кислот из каждой цистерны через люк берут по три пробы.

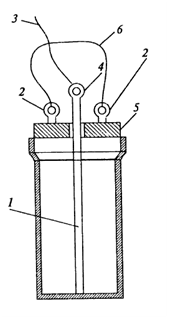

Пробы из цистерны отбирают с помощью пробоотборников, конструкция которых зависит от вида анализируемой жидкости. Из неглубоких резервуаров пробы берут при помощи стеклянных трубок – пипеток, из глубоких – специальными пробоотборниками (батометрами). Пример простейшего батометра показан на рис. 2.5.

Рисунок 2.5 – Пробоотборник для нефтепродуктов.

Рисунок 2.5 – Пробоотборник для нефтепродуктов.Принцип работы пробоотборного устройства типа батометр. Через центр цилиндрического сосуда проходит металлический стержень 1, прочно прикрепленный ко дну. К кольцу 4 стержня 1 привязывают шнур 3, на котором пробоотборник опускается в жидкость. К кольцам 2, укрепленным на крышке 5, привязывают шнур 6. Заранее отметив на шнуре 3 длину, на которую необходимо опустить пробоотборник, погружают его в жидкость. Затем тянут за шнур 6, при этом поднимается крышка 5 и пробоотборник вливается жидкость, вытесняя воздух. Наполнив сосуд на данной глубине, шнур 6 отпускают, и крышка 5 плотно закрывает пробоотборник. В приемную склянку отливают из пробоотборника около 100 мл жидкости и вновь берут пробу с другой глубины.

Пробы перекачиваемых по трубопроводу жидкостей отбирают или автоматически в течение всего времени перекачки с помощью пробоотборников, отбирающих пробы пропорционально расходу жидкости, или периодически с применением пробоотборных кранов, соединенных с автоматическими приборами. Пробоотборные краны, устанавливаемые в нижнем ложе трубы или в месте поступления жидкости в резервуар, соединены с несколькими загнутыми трубками, открытые концы которых направлены отверстиями навстречу текущей жидкости; это позволяет отбирать пробу в различных слоях жидкости. Пробы в объемах 200-250 мл берут через определенные (установленные) промежутки времени, например, через 20-30 мин.

В случае сосудов небольшой емкости пробы жидкости отбирают от 5-20% общего числа мест. Из каждой емкости берут одинаковое количество жидкости. Если партия включает сосуды различной вместимости, то пробы из каждого сосуда должны быть пропорциональны объему жидкости в сосуде. Перед отбором проб жидкость в бочках перемешивают перекатыванием или продуванием воздуха. При отборе из бутылей и бидонов жидкость перемешивают встряхиванием или продуванием воздуха. Пробы отбирают стеклянными трубками, сифоном, склянками. Отбор проб проводят в местах

, защищенных от пыли, дождя или снега.

Для приготовления средней пробы жидкости все точечные пробы, отобранные от различных емкостей, сливают в общий сосуд, емкость которого должна быть в полтора-два раза больше суммарного объема отобранных проб. Сосуд закрывают, жидкость перемешивают и пробу сокращают до установленного объема. После этого жидкость разливают в две чистые сухие склянки. В каждую склянку наливают равные объемы жидкости, которые установлены инструкциями по отбору проб индивидуальных жидкостей и составляют 0,5-5 л. Склянки плотно закрывают пробками, сверху завертывают в бумагу и обвязывают бечевкой. Пробы, предназначенные для контрольных или арбитражных анализов, поверх пробок заливают сургучом или мастикой и опечатывают. Каждую склянку снабжают этикеткой или бланком, где указывают наименование продукта, его сорт или марку, наименование завода или базы отправителя, номер тарного места, из которого взята проба, дату, время отбора пробы, номер ГОСТа, фамилию отборщика пробы. Одну склянку передают в аналитическую лабораторию, другую хранят на случай контрольного или арбитражного анализа.

К полужидким материалам относятся мази, смолы, шламы, пульпа и т.п. Отбор средних проб этих материалов затруднен в силу неоднородности, вызванной расслаиванием массы. Полужидкая масса может находиться в покое в сосуде большой или малой вместимости или в движении. В первом случае пробы отбирают от количества мест, число проб определяется стандартами. Отбор проводят вручную при помощи пробоотоборников различной конструкции.

Пробы мазеобразных продуктов отбирают щупом, длина которого для отбора проб из ящиков должна быть не менее 400 мм, а для отбора из бочек – не менее 800 мм. Ввинчивая, опускают щуп в продукт до дна тары, затем извлекают и снимают пробу лопаточкой.

Для отбора пробы твердых плавких продуктов из бочек применяют нагретый нож. Отобранные из различных слоев пробы смешивают, сокращают, получают среднюю пробу. Последнюю делят примерно пополам и каждую часть отдельно помещают в стеклянные, полиэтиленовые банки или полиэтиленовые мешочки. Одну из проб передают в лабораторию, где ее расплавляют, перемешивают и разливают по формочкам, из которых уже берется проба для анализа.

В цветной