ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 16.03.2024

Просмотров: 112

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1. Теоретические сведения по обеспечению качества и безопасности кулинарной продукции

1.1 Общие положения по обеспечению качества и безопасностикулинарной продукции

1.2 Характеристика видов, средств и методов контроля качества кулинарной продукции

1.3 Виды и причины брака кулинарной продукции

2.1 Характеристика сети ООО «Фуд Проект»

2.2 Характеристика салата «Оливье» и технология производства

2.3 Анализ дефектов при производстве салата «Оливье» и способы их устранения

2.3 Анализ дефектов при производстве салата «Оливье» и способы их устранения

Потенциальные дефекты могут возникнуть и при производстве кулинарной продукции, а именно выбранного объекта - салата «Оливье». Салат является очень уязвимым к появлению дефектов на каждом этапе производства.

Чтобы провести анализ дефектов при производстве и предложить предупреждающие действия по устранению дефектов, применим FMEA-анализ.

В исследовании применяется PFMEA-анализ процесса (process FMEA) согласно ГОСТ Р 51814.2-2001 «Системы качества в автомобилестроении. Метод анализа видов и последствий потенциальных дефектов». Данный анализ чаще проводится у изготовителя ответственными службами, например, отдел по качеству и стандартизации. В исследовании, представленном в выпускной квалификационной работе ответственной службой, или командой, является практикант ООО «Фуд Проект».

Следующим этапом представим потенциальные дефекты при производстве, последствия для каждого дефекта и потенциальные причины, определенные данные представлены в таблице 13.

Таблица 13 - Потенциальные дефекты при производстве, последствия для каждого дефекта и потенциальные причины

| № п/п | Потенциальные дефекты | Последствия | Потенциальные причины |

| | Нарушение дозирования | Преобладание одного виды сырья над другим | Отступление от ТТК |

Продолжение таблицы 13

| | Нарушение консистенции | Сырые овощи после термической обработки Переваренные овощи | Нарушение технологии приготовления |

| Нарушение термической обработки изделий | |||

| | Закисление | Резкий запах Ослизлые овощи | Нарушение технологии упаковки Нарушение санитарно - гигиенических требований |

| | Заветривание | Изменение цвета поверхности | Покрытие поверхности корочкой Потемнение овощей Дефекты упаковки Нарушение условий хранения |

Для каждого последствия дефекта экспертно определяют балл значимости S при помощи таблицы баллов значимости, которая представлена в ГОСТ Р 51814.2-2001 «Системы качества в автомобилестроении. Метод анализа видов и последствий потенциальных дефектов» (далее - ГОСТ Р51814.2-2001).

Для каждой потенциальной причины дефекта экспертно определяют балл возникновения по таблице значений [16].

Для данного дефекта и каждой отдельной причины определяют балл обнаружения для данного дефекта или его причины в ходе предполагаемого процесса изготовления [16].

Далее необходимо рассчитать по трем показателям ПРЧ - приоритетное число риска. Данный показатель рассчитывается по формуле (1):

Рассчитанные ПРЧ по каждому дефекту представлены в таблице приложения Ж.

Для приоритетного числа риска установим критическую границу (ПЧРгр), которая будет равна 70. Сравнение ПЧР с ПЧРгр необходимо для понимания внесений предложений по мерам обнаружения дефекта, или настоящие меры полностью подходят для управления дефектами.

Также внесем в таблицу «Бланк PFMEA» действующие меры по обнаружению дефектов и рекомендации по устранению дефектов.

В «Бланке PFMEA» представлены потенциальные дефекты и предложения по их устранению.

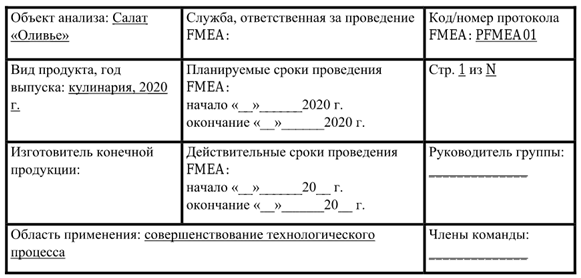

На рисунке 11 представлен вид протокола анализа видов, причин и последствий потенциальных дефектов, прикрепляемых к бланку PEMEA.

Рассмотрим на примере дефекта «нарушение дозирования», как будет работать внедрение предупреждающих действий при производстве салата «Оливье». Протокол анализа дефекта, представлен на рисунке 12.

Рисунок 11 - Вид протокола анализа видов, причин и последствий потенциальных дефектов, прикрепляемых к бланку PEMEA

После применения на производстве PFMEA, его анализа руководитель ИП, заведующий производством, начальник отдела качества и стандартизации принимают решение о принятии мер и рассчитывают ПЧР для анализа результата.

Одними из основных условий предотвращения дефектов являются:

- строгое соблюдение технологии производства продукции;

- правильная организация труда;

- регулярные курсы повышения квалификации сотрудников предприятия;

- обновление несовершенных приспособлений и инструментов, средств измерительной техники.

Бланк PEMEAпредставлен в приложении Д.

Заключение: предпринятые действия по снижению и устранению дефекта «нарушение дозирования» показали, что последствия дефекта уменьшились, так как в производственный процесс включили автоматизированный инструмент -слайсеры для измельчения сырья, обнаружение дефекта появления дефекта снизилась, так как назначено плановое тестирование персонала, чтобы исключить отступление от технико-технологической карты.

2.4 Разработка проекта организации по обеспечению требований качества и безопасности кулинарной продукции

Потребность в стандарте организации возникла в связи с отсутствием нормативного документа, на основе которого происходил бы контроль за производственным процессом. В связи с этим было принято разработать проект стандарта организации на самый популярный и продаваемый в ООО «Фуд Проект» вид кулинарной продукции - салат «Оливье».

Руководством при разработке проекта стандарта организации (далее -СТО) служили следующие нормативные документы:

- Федеральный закон от 29 июня 2015 года № 162 - ФЗ «О стандартизации в Российской федерации»;

- ГОСТ 1.5-2001 «Межгосударственная система стандартизации (МГСС).

Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Общие требования к построению, изложению, оформлению, содержанию и обозначению (с Поправками, с Изменениями № 1, 2)»;

- ГОСТ Р 1.5-2012 «Стандартизация в Российской Федерации. Стандарты национальные. Правила построения, изложения, оформления и обозначения»;

- ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

В структуру СТО вошли следующие разделы:

1. Область применения;

2. Нормативные ссылки;

3. Термины и определения;

4. Технические требования к контролю.

В разделе «Область применения» рассматривается распространение проекта стандарта организации, а также пример записи нормативного документа при заказе или при упоминании в других документах.

В раздел «Нормативные ссылки» вошли нормативные документы

, на основе которых разработан проект стандарта организации, нормативные документы, которые необходимо использовать при применении СТО.

В разделе «Термины и определения» представлены термины, используемые при разработке СТО, а также термины, необходимые для работы со стандартом организации на протяжении проведения контроля.

В раздел «Технические требованию к контролю вошло три подраздела:

1. в подразделе «Входной контроль» представлен порядок проведения входного контроля, исходные данные для сравнения полученных результатов;

2. в подразделе «Операционный контроль» приведен порядок проведения контроля, возможные несоответствия, найденные во время проведения контроля;

3.В подразделе «Приемочный контроль» представлен порядок проведения контроля, исходные данные, необходимые для проведения контроля.

В приложениях указаны журналы контроля для каждого вида контроля.

Проект стандарта организации не противоречит национальным, межгосударственным стандартам и техническим регламентам.

СТО применим для проведения трех видов контроля на производстве, устанавливает требования к персоналу, рабочей среде, производственному процессу. СТО может распространяться на продукцию, схожей по составу с салатом Оливье» или дополнен всеми видами кулинарной продукции для обеспечения полного контроля качества и безопасности всего ассортимента выпускаемой продукции.

Проект организации разработан с целью контроля на производстве в лице, как внутреннего персонала, так и сторонними компетентными лицами.

Для работы со стандартом организации необходимо использовать предложенные журналы контроля, в которые заносят данные о виде контроля, месте контроля, нарушениях, предлагаемых действиях, а также указывается дата, ответственный за контроль. Формы журналов контроля представлена в приложении Б.

Преимущества разработки СТО:

1. Закрепление порядка выполнения работ, процессов;

2. Описание требований для персонала по выполнению их функций;

3. Распределение ответственности среди участников процесса;

4. Определение показателей результативной (качественной) работы персонала организации, задействованного в выполнении работ (оказании услуги);

5. Закрепление наработанного опыта в деятельности организации.