Файл: Отчет по учебной практике уп. 04 Учебная практика пм. 04 Выполнение работ по профессии слесарьремонтник.docx

Добавлен: 18.03.2024

Просмотров: 62

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, служащий осью. На эту ось технологическим отверстием надевают обрабатываемый шаблон при воспроизведении дуговых участков его профиля. Диаметр выступающей части штифта равен 2 мм. Настройку на заданный радиус осуществляют перемещением ползуна по пазу с контролем расстояния от оси штифта до рабочей плоскости приспособления. Установку выполняют по блоку концевых мер и с помощью лекальной линейки.

Притирка – обработка поверхностей изделия притиром, который является инструмент из мягких материалов со шлифующим порошком. При помощи притира с обрабатываемого изделия удаляется тончайший слой металла (до 0,02 мм). Толщина слоя металла, снимаемого притиром за один проход, не превышает 0,002 мм. Притирка производится после работы напильником или шабером для окончательной отделки поверхности обрабатываемого изделия и придания ему наибольшей точности. Притирка является очень точной чистовой отделочной операцией и применяется для обеспечения плотных, герметичных разъемных и подвижных соединений (соединение деталей кранов, клапанов, хорошо удерживающее жидкость и газы). Точность притирки деталей производится от 0,001 до 0,002 мм или до полного совпадения сопрягаемых поверхностей. Припуск на эту операцию составляет 0,01–0,02 мм. Притирка выполняется на плите. В качестве абразива применяют электрокорунд, наждак (окись алюминия), карбид кремния, крокус (окись железа), окись хрома, венскую известь, трепел, толченое стекло, алмазную пыль, пасты ГОИ и другие материалы. Из смазывающих веществ наиболее часто употребляют машинное масло, керосин, бензин, толуол, спирт.

Чтобы произвести притирку детали, на притирочную плиту наносят тонким равномерным слоем смешанный с маслом абразивный порошок. Деталь кладут притираемой поверхностью на плиту и круговыми движениями перемещают ее по всей плите до получения матового или глянцевого (блестящего) вида поверхности.

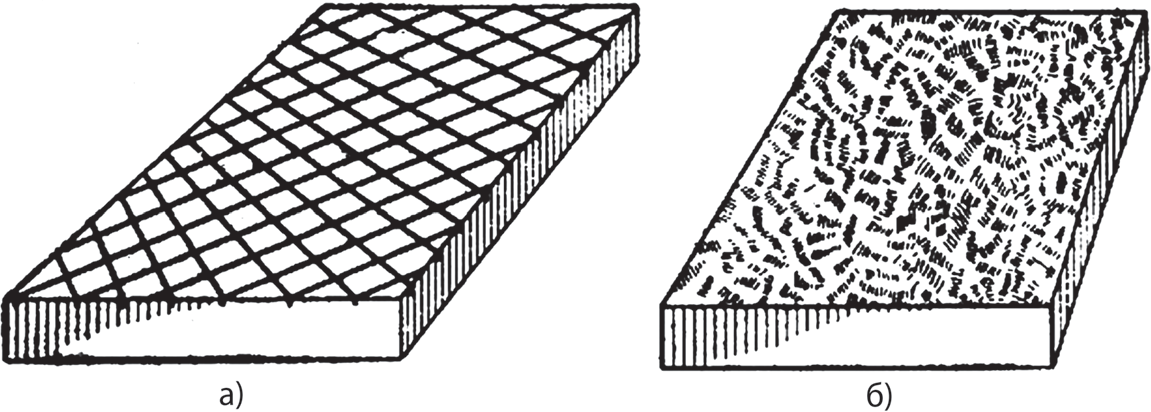

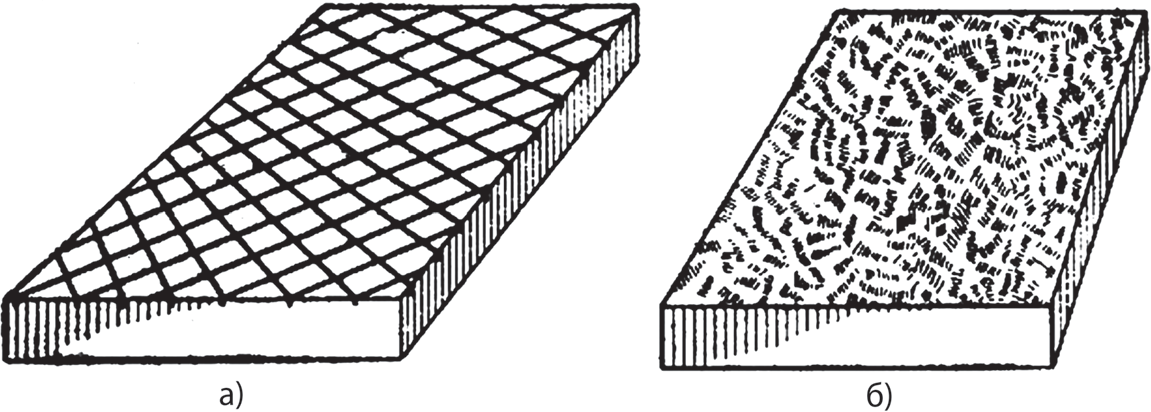

В процессе работы необходимо следить за тем, чтобы поверхности притира не забивались, не покрывались грязью и имели правильную форму (рис. 3). Для равномерного износа притира работать надо всей его поверхностью. Восстанавливают изношенные притиры точным строганием, шабрением, обтачиванием и шлифованием.

Рис. 3. Притиры для обработки плоскостей: а – плита с канавками для грубой притирки; б – плита для чистовой притирки

В процессе притирки механическое удаление частиц металла сочетается с химическими реакциями. При работе абразивными веществами обрабатываемая поверхность под действием абразива и кислорода воздуха окисляется. Движением притира эта пленка окисленного металла с поверхности снимается, но поверхность тут же снова окисляется. Таким образом металл удаляется до тех пор, пока поверхность не приобретет требуемой точности и чистоты обработки.

Доводку выполняют на предварительно ошлифованных поверхностях, с оставленным припуском на доводку от 0,01 до 0,02 мм. Доводка является разновидностью притирки и служит для получения не только требуемых форм и шероховатости поверхности, но и заданных размеров деталей с высокой точностью. Обработанные доводкой поверхности более долговечны, что является определяющим фактором для измерительных и поверочных инструментов и очень точных деталей.

Полирование — это заключительная операция механической обработки заготовки, выполняемая с целью уменьшения шероховатости поверхности и придания ей зеркального блеска. Полирование обеспечивает шероховатость поверхности Я.а 0,16—0,02 мкм; Яг 0,1 — 0,05 мкм. Зеркальный блеск придается металлическим изделиям

полированием. Без предварительной шлифовки полировать можно только поверхности,

тщательно обработанные личными и бархатными напильниками. Напильник нужно натирать

мелом.

Поверхность сначала обрабатывают поперек имеющихся на ней штрихов. Когда

штрихи вдоль и поперек будут одинаковыми, направление меняют на 90° и так

повторяют несколько раз.

Обработанную таким образом поверхность, так же как и шлифовальную,

полируют специальными полировочными пастами.

Промышленность выпускает полировочные пасты под маркой ГОИ. Они

состоят из мелких абразивных порошков (окиси хрома, окиси железа и др.), мягких

пластических веществ, составленных из воска, стеарина, керосина и других материалов.

Пасты ГОИ бывают грубые (темного, почти черного цвета), средние (темно-зеленые)

и тонкие (светло-зеленые). Сначала полируют грубой пастой, которая делает поверхность

матовой, затем средней и, наконец, тонкой доводят до зеркального блеска.

Пасту наносят на войлочный тампон, суконную или полотняную тряпочку и натирают полируемую поверхность.

Главная задача сборки приспособлений состоит в последовательном соединении и точной установке по отношению к базовой; детали других механически обработанных деталей сначала в группы, затем в узлы и, наконец, в готовое изделие. Наряду с этим при сборке устраняются недоделки в форме и размерах, которые были допущены при механической обработке собираемых деталей.

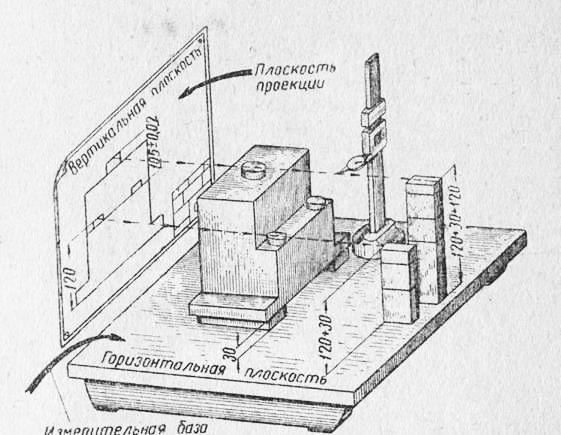

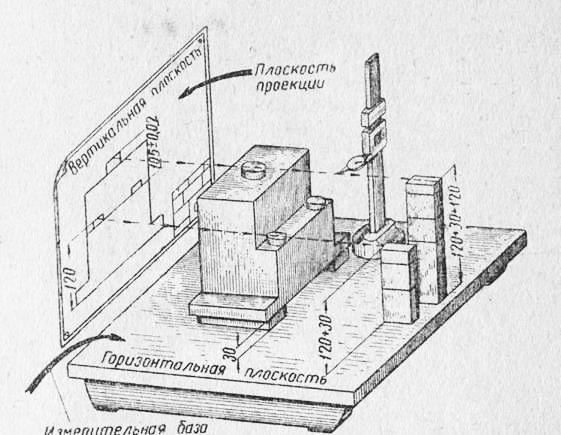

Первая технологическая особенность процесса сборки состоит в том, что для ее осуществления приходится точно согласовывать взаимное расположение рабочих элементов приспособлений относительно трех взаимно перпендикулярных плоскостей. Такая’ особенность заставляет производить установку, сборку и доводку деталей, узлов и поверхностей приспособлений, не раздельно, а в комплексе, сочетая их с проверкой положения элементов приспособлений от этих трех плоскостей.

При сборке приспособлений практически используется только одна плоскость — горизонтальная, плоскость контрольной плиты. Она служит измерительной и установочной базой, от которой ведется весь процесс сборки и измерения.

Перемещая индикатор параллельно плоскости контрольной плиты, представляется возможность как бы совершить процесс, обратный проектированию и перенести на деталь размеры, заданные в плоскости проекции, показанной на фигуре.

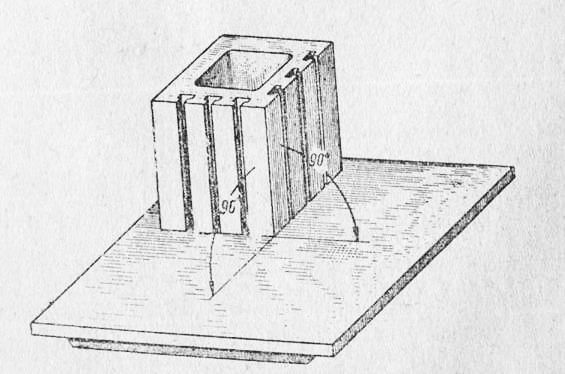

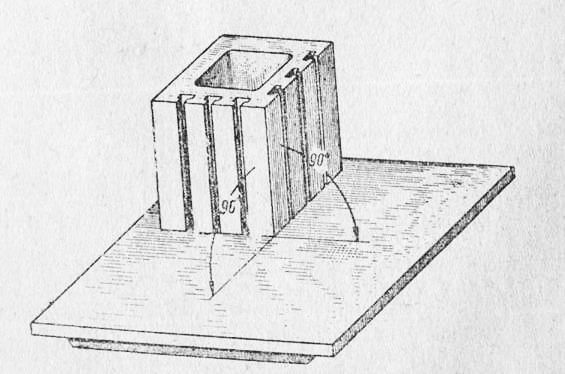

Очевидно, что, когда потребуется перенести на деталь размеры, изображенные в другой проекции (не показанной на фигуре), необходимо повернуть деталь или, как говорят инструментальщики, перекантовать ее на угол 90°. После этого можно вновь вести установку деталей или узлов и проверку их положения от горизонтальной плоскости плиты согласно размерам, указанных в другой проекции. Если такая перекантовка произведена точно, слесарь получит соответствующие величины размеров, заданных в другой проекции чертежа.

Перекантовка осуществляется новой установкой детали по угольнику от его установочной базы или же поворотом кантующейся призмы и детали на другую грань.

Рис. 1. Чертеж и сборочный процесс.

Рис. 2. Контрольная плита и кантующаяся призма.

Отсюда можно сделать вывод, что контрольная плита и кантующаяся призма — такое же рабочее место для слесаря-сборщик приспособлений, как верстак и тиски для слесарей других специальностей.

Способ, о котором рассказано, самый производительный, наиболее удобный и точный при сборке приспособлений. Пользуясь ц^ слесарь всегда приводит обрабатываемую и измеряемую плоскость в горизонтальное положение, т. е. в положение параллельное плоскости контрольной плиты. Это — вторая особенность сборки.

Третья особенность сборочной технологии состоит в том, что при сборке совмещаются производственные и контрольные операции в. единый неразрывный производственный процесс, дающий высокую точность сборки.

Четвертая особенность сборки приспособлений характеризуется тем, что большинство деталей, поступающих на сборку, закалено п,. следовательно, значительная часть инструментально-сборочных работ состоит в обработке, установке и доводке закаленных поверхностей. Поэтому слесарю-инструментальщику, наряду с напильником и шабером, необходимо уметь в совершенстве пользоваться абразивными брусками, шлифовальными кругами, порошками, пастами и шкурками.

Пятая особенность сборки приспособлений состоит в высокой точности обработки и установки узлов и деталей. Дело в том, что приспособления должны быть в 2,5—5 раз точнее обрабатываемых в них деталей и чем выше точность обработки изделия, тем выше должна быть относительная и абсолютная точность изготовления приспособления. Это требует высокой квалификации слесаря, совершенства в чтении чертежей и пользовании сложными и точными измерительными приборами.

При всем разнообразии конструкций приспособлений и технологического процесса можно найти общие закономерности и определенный порядок сборки. Общий порядок сборки станочных приспособлений состоит примерно из следующего:

1. Установления комплектности и качества деталей, поступивших на сборку.

2. Слесарной обработки поступивших деталей.

3. Проверки и сборки опорной плоскости корпуса приспособления и базовых поверхностей.

4. Пригонки поверхностей корпуса под опоры.

5. Установки, крепления и доводки’ опор.

6. Установки, крепления и доводки установочных и направляющих деталей и узлов.

7. Установки, крепления и доводки подвижных деталей и узлов (фиксирующих и центрирующих устройств, подвижных опор и т. д.).;

8. Сверления, нарезания и сборки узлов и деталей, зажимающих изделие, и проверки на вхождение изделий и закрепляемость их в приспособлении.

9. Маркировки приспособления согласно чертежу.

10. Установки и пригонки шпоночных сухарей для установки приспособления по пазам станка.

11. Окончательной проверки эксплуатационных размеров и соответствия приспособления техническим условиям, указанным в сборочном чертеже.

12. Балансировки вращающихся приспособлений.

13. Сдачи ОТК и проверки приспособления в работе.

14. Окраски приспособления.

—

Несмотря на разнообразие конструкций приспособлений, можно рекомендовать примерную схему их сборки:

1. Проверка комплектности и качества поступивших деталей и узлов.

2. Слесарная обработка сопрягаемых деталей.

3. Контроль и сборка опорной и базовых поверхностей корпуса.

4. Пригонка поверхностей корпуса под опоры.

5. Установка, крепление и доводка опор, установочных и направляющих деталей и узлов.

6. Установка, крепление и доводка подвижных установочных деталей и узлов.

7. Образование глухих и резьбовых отверстий и сборка зажимных узлов и деталей приспособлений с контролем правильности и надежности закрепления обрабатываемых деталей.

8. Маркировка приспособлений.

9. Установка и пригонка шпонок.

10. Окончательная проверка эксплуатационных размеров и соответствия приспособления техническим условиям.

11. Балансировка вращающихся приспособлений.

12. Проверка приспособления и сдача его ОТК.

Прежде чем приступить к сборке приспособления, необходимо тщательно проверить соответствие размеров и геометрической формы полученных деталей указанным в чертежах. Проверка размеров осуществляется микрометрами, штангенциркулями, штангенрейсмусами, концевыми мерами, глубиномерами, угломерами и индикаторами. Геометрическая форма прямолинейных деталей проверяется с помощью угольников и поверочных линеек, а фасонные детали в случае надобности контролируются шаблонами.

Чтобы избежать непроизводительных затрат времени и улучшить качество сборки, следует добиваться необходимой точности обработки деталей собираемого приспособления.

При этом должны быть выполнены следующие условия: – базовые плоскости приспособлений должны быть строго перпендикулярны или параллельны друг другу; – плоскости, фиксирующие обрабатываемые детали’, должны быть прямолинейны или

Притирка – обработка поверхностей изделия притиром, который является инструмент из мягких материалов со шлифующим порошком. При помощи притира с обрабатываемого изделия удаляется тончайший слой металла (до 0,02 мм). Толщина слоя металла, снимаемого притиром за один проход, не превышает 0,002 мм. Притирка производится после работы напильником или шабером для окончательной отделки поверхности обрабатываемого изделия и придания ему наибольшей точности. Притирка является очень точной чистовой отделочной операцией и применяется для обеспечения плотных, герметичных разъемных и подвижных соединений (соединение деталей кранов, клапанов, хорошо удерживающее жидкость и газы). Точность притирки деталей производится от 0,001 до 0,002 мм или до полного совпадения сопрягаемых поверхностей. Припуск на эту операцию составляет 0,01–0,02 мм. Притирка выполняется на плите. В качестве абразива применяют электрокорунд, наждак (окись алюминия), карбид кремния, крокус (окись железа), окись хрома, венскую известь, трепел, толченое стекло, алмазную пыль, пасты ГОИ и другие материалы. Из смазывающих веществ наиболее часто употребляют машинное масло, керосин, бензин, толуол, спирт.

Чтобы произвести притирку детали, на притирочную плиту наносят тонким равномерным слоем смешанный с маслом абразивный порошок. Деталь кладут притираемой поверхностью на плиту и круговыми движениями перемещают ее по всей плите до получения матового или глянцевого (блестящего) вида поверхности.

В процессе работы необходимо следить за тем, чтобы поверхности притира не забивались, не покрывались грязью и имели правильную форму (рис. 3). Для равномерного износа притира работать надо всей его поверхностью. Восстанавливают изношенные притиры точным строганием, шабрением, обтачиванием и шлифованием.

Рис. 3. Притиры для обработки плоскостей: а – плита с канавками для грубой притирки; б – плита для чистовой притирки

В процессе притирки механическое удаление частиц металла сочетается с химическими реакциями. При работе абразивными веществами обрабатываемая поверхность под действием абразива и кислорода воздуха окисляется. Движением притира эта пленка окисленного металла с поверхности снимается, но поверхность тут же снова окисляется. Таким образом металл удаляется до тех пор, пока поверхность не приобретет требуемой точности и чистоты обработки.

Доводку выполняют на предварительно ошлифованных поверхностях, с оставленным припуском на доводку от 0,01 до 0,02 мм. Доводка является разновидностью притирки и служит для получения не только требуемых форм и шероховатости поверхности, но и заданных размеров деталей с высокой точностью. Обработанные доводкой поверхности более долговечны, что является определяющим фактором для измерительных и поверочных инструментов и очень точных деталей.

Полирование — это заключительная операция механической обработки заготовки, выполняемая с целью уменьшения шероховатости поверхности и придания ей зеркального блеска. Полирование обеспечивает шероховатость поверхности Я.а 0,16—0,02 мкм; Яг 0,1 — 0,05 мкм. Зеркальный блеск придается металлическим изделиям

полированием. Без предварительной шлифовки полировать можно только поверхности,

тщательно обработанные личными и бархатными напильниками. Напильник нужно натирать

мелом.

Поверхность сначала обрабатывают поперек имеющихся на ней штрихов. Когда

штрихи вдоль и поперек будут одинаковыми, направление меняют на 90° и так

повторяют несколько раз.

Обработанную таким образом поверхность, так же как и шлифовальную,

полируют специальными полировочными пастами.

Промышленность выпускает полировочные пасты под маркой ГОИ. Они

состоят из мелких абразивных порошков (окиси хрома, окиси железа и др.), мягких

пластических веществ, составленных из воска, стеарина, керосина и других материалов.

Пасты ГОИ бывают грубые (темного, почти черного цвета), средние (темно-зеленые)

и тонкие (светло-зеленые). Сначала полируют грубой пастой, которая делает поверхность

матовой, затем средней и, наконец, тонкой доводят до зеркального блеска.

Пасту наносят на войлочный тампон, суконную или полотняную тряпочку и натирают полируемую поверхность.

-

Сборка и регулировка приспособлений, режущего и измерительного инструмента в соответствии с техническим заданием с соблюдением требований охраны труда.

Главная задача сборки приспособлений состоит в последовательном соединении и точной установке по отношению к базовой; детали других механически обработанных деталей сначала в группы, затем в узлы и, наконец, в готовое изделие. Наряду с этим при сборке устраняются недоделки в форме и размерах, которые были допущены при механической обработке собираемых деталей.

Первая технологическая особенность процесса сборки состоит в том, что для ее осуществления приходится точно согласовывать взаимное расположение рабочих элементов приспособлений относительно трех взаимно перпендикулярных плоскостей. Такая’ особенность заставляет производить установку, сборку и доводку деталей, узлов и поверхностей приспособлений, не раздельно, а в комплексе, сочетая их с проверкой положения элементов приспособлений от этих трех плоскостей.

При сборке приспособлений практически используется только одна плоскость — горизонтальная, плоскость контрольной плиты. Она служит измерительной и установочной базой, от которой ведется весь процесс сборки и измерения.

Перемещая индикатор параллельно плоскости контрольной плиты, представляется возможность как бы совершить процесс, обратный проектированию и перенести на деталь размеры, заданные в плоскости проекции, показанной на фигуре.

Очевидно, что, когда потребуется перенести на деталь размеры, изображенные в другой проекции (не показанной на фигуре), необходимо повернуть деталь или, как говорят инструментальщики, перекантовать ее на угол 90°. После этого можно вновь вести установку деталей или узлов и проверку их положения от горизонтальной плоскости плиты согласно размерам, указанных в другой проекции. Если такая перекантовка произведена точно, слесарь получит соответствующие величины размеров, заданных в другой проекции чертежа.

Перекантовка осуществляется новой установкой детали по угольнику от его установочной базы или же поворотом кантующейся призмы и детали на другую грань.

Рис. 1. Чертеж и сборочный процесс.

Рис. 2. Контрольная плита и кантующаяся призма.

Отсюда можно сделать вывод, что контрольная плита и кантующаяся призма — такое же рабочее место для слесаря-сборщик приспособлений, как верстак и тиски для слесарей других специальностей.

Способ, о котором рассказано, самый производительный, наиболее удобный и точный при сборке приспособлений. Пользуясь ц^ слесарь всегда приводит обрабатываемую и измеряемую плоскость в горизонтальное положение, т. е. в положение параллельное плоскости контрольной плиты. Это — вторая особенность сборки.

Третья особенность сборочной технологии состоит в том, что при сборке совмещаются производственные и контрольные операции в. единый неразрывный производственный процесс, дающий высокую точность сборки.

Четвертая особенность сборки приспособлений характеризуется тем, что большинство деталей, поступающих на сборку, закалено п,. следовательно, значительная часть инструментально-сборочных работ состоит в обработке, установке и доводке закаленных поверхностей. Поэтому слесарю-инструментальщику, наряду с напильником и шабером, необходимо уметь в совершенстве пользоваться абразивными брусками, шлифовальными кругами, порошками, пастами и шкурками.

Пятая особенность сборки приспособлений состоит в высокой точности обработки и установки узлов и деталей. Дело в том, что приспособления должны быть в 2,5—5 раз точнее обрабатываемых в них деталей и чем выше точность обработки изделия, тем выше должна быть относительная и абсолютная точность изготовления приспособления. Это требует высокой квалификации слесаря, совершенства в чтении чертежей и пользовании сложными и точными измерительными приборами.

При всем разнообразии конструкций приспособлений и технологического процесса можно найти общие закономерности и определенный порядок сборки. Общий порядок сборки станочных приспособлений состоит примерно из следующего:

1. Установления комплектности и качества деталей, поступивших на сборку.

2. Слесарной обработки поступивших деталей.

3. Проверки и сборки опорной плоскости корпуса приспособления и базовых поверхностей.

4. Пригонки поверхностей корпуса под опоры.

5. Установки, крепления и доводки’ опор.

6. Установки, крепления и доводки установочных и направляющих деталей и узлов.

7. Установки, крепления и доводки подвижных деталей и узлов (фиксирующих и центрирующих устройств, подвижных опор и т. д.).;

8. Сверления, нарезания и сборки узлов и деталей, зажимающих изделие, и проверки на вхождение изделий и закрепляемость их в приспособлении.

9. Маркировки приспособления согласно чертежу.

10. Установки и пригонки шпоночных сухарей для установки приспособления по пазам станка.

11. Окончательной проверки эксплуатационных размеров и соответствия приспособления техническим условиям, указанным в сборочном чертеже.

12. Балансировки вращающихся приспособлений.

13. Сдачи ОТК и проверки приспособления в работе.

14. Окраски приспособления.

—

Несмотря на разнообразие конструкций приспособлений, можно рекомендовать примерную схему их сборки:

1. Проверка комплектности и качества поступивших деталей и узлов.

2. Слесарная обработка сопрягаемых деталей.

3. Контроль и сборка опорной и базовых поверхностей корпуса.

4. Пригонка поверхностей корпуса под опоры.

5. Установка, крепление и доводка опор, установочных и направляющих деталей и узлов.

6. Установка, крепление и доводка подвижных установочных деталей и узлов.

7. Образование глухих и резьбовых отверстий и сборка зажимных узлов и деталей приспособлений с контролем правильности и надежности закрепления обрабатываемых деталей.

8. Маркировка приспособлений.

9. Установка и пригонка шпонок.

10. Окончательная проверка эксплуатационных размеров и соответствия приспособления техническим условиям.

11. Балансировка вращающихся приспособлений.

12. Проверка приспособления и сдача его ОТК.

Прежде чем приступить к сборке приспособления, необходимо тщательно проверить соответствие размеров и геометрической формы полученных деталей указанным в чертежах. Проверка размеров осуществляется микрометрами, штангенциркулями, штангенрейсмусами, концевыми мерами, глубиномерами, угломерами и индикаторами. Геометрическая форма прямолинейных деталей проверяется с помощью угольников и поверочных линеек, а фасонные детали в случае надобности контролируются шаблонами.

Чтобы избежать непроизводительных затрат времени и улучшить качество сборки, следует добиваться необходимой точности обработки деталей собираемого приспособления.

При этом должны быть выполнены следующие условия: – базовые плоскости приспособлений должны быть строго перпендикулярны или параллельны друг другу; – плоскости, фиксирующие обрабатываемые детали’, должны быть прямолинейны или