Файл: Отчет по производственной практике (технологическая).docx

Добавлен: 18.03.2024

Просмотров: 62

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3. Измерение, контроль и регулирование основных параметров производства. Технические средства для измерения параметров процесса

Под методом измерений понимается совокупность принципов и средств измерений. Существуют три основных методов измерений: метод непосредственной оценки, метод сравнения с мерой (компенсационный) и нулевой метод. Наиболее распространен первый метод, когда значение измеряемой величины определяют по отсчетному устройству прибора. Во втором случае измеряемую величину сравнивают с мерой, например ЭДС термопары с известной ЭДС нормального элемента. Эффект нулевого метода заключается в уравновешивании измеряемой величины и известной.

В производственном цеху №2 на установке по переработки газа №3 (УПГ №3) регулируются такие параметры как давление, температура, уровень, расход. Все средства измерения, используемые в производстве, соответствуют требованиям нормативных документов. Ниже представлена подробная информация о средствах измерения.

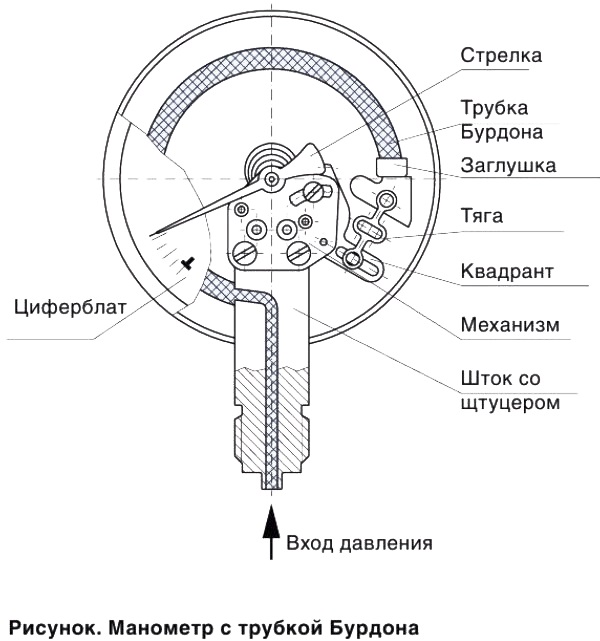

Манометры избыточного давления МП4 (рисунок 3.1) показывающие служат для измерения избыточного давления неагрессивно воздействующих газов и паров, в т. ч. углеводородов.

Рисунок 3.1. Манометр избыточного давления МП4

Рисунок 3.2. Принцип работы манометра

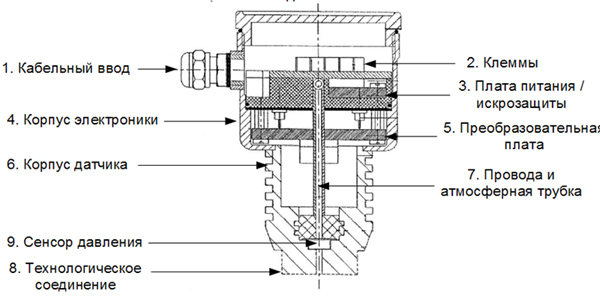

Преобразователи давления – измерительный прибор, предназначенный для непрерывного измерения давления различных сред и последующего преобразования измерительного значения в унифицированный выход сигнал по току или напряжению. На рисунке 2.3 снизу приведена общая схема конструкции преобразователей давления. В зависимости от типа датчика, производителя прибора и особенностей применения, конструкция может меняться. Данная схема предназначена для ознакомления с основными элементами типового измерительного преобразователя давления

Рисунок 3.3. Схема конструкции преобразователей давления

-

Кабельный ввод. Эта часть преобразователя давления используется для герметичного ввода электрического кабеля в датчик. -

Клеммы. Клеммы необходимы для физического подключения электрических проводов к датчику. -

Плата питания / искорзащиты. Данная плата осуществляет распределение электрической энергии между электронными компонентами датчика. У преобразователей во взрывобезопасном исполнении на данной плате реализуется функция искрозащиты. -

Корпус электроники. Часть датчика давления, в которой расположены плата питания и преобразовательная плата. -

Преобразовательная плата. Это одна из самых важных частей преобразователей давления. Данная плата осуществляет преобразование сигнала от первичного сенсора в унифицированный электрический сигнал по току или по напряжению. -

Корпус датчика. Основная механическая часть, представляющая собой собственно тело преобразователя. -

Провода и атмосферная трубка. Провода, как правило, представляют собой кабельный шлейф, соединяющий выводы сенсора и преобразовательную плату. Атмосферная трубка используется в датчиках избыточного и вакууметрического давления для осуществления связи чувствительного элемента (сенсора давления) с атмосферным давлением. -

Технологическое соединение. Эта часть преобразователей давления используется для физического подключения датчика к процессу (к трубопроводу, емкости, аппарату). -

Сенсор давления (первичный преобразователь). Сенсор давления — один из ключевых элементов любого преобразователя давления. Данный элемент непосредственно осуществляет преобразование действующего на него давления в электрический сигнал, который потом унифицируется на преобразовательной плате. На сегодняшний день существует несколько способов преобразования давления в электрический сигнал. В промышленности применяются индуктивный, емкостной и тензорезистивный методы преобразования. Самым распространенным является тензорезистивный. Данный метод основан на явлении тензоэффекта в металлах и полупроводниках. Тензорезисторы соединенные в мостовую схему (мост Уитстона) под действием давления изменяют свое сопротивление, что приводит к разбалансу моста. Разбаланс прямо пропорционально зависит от степени деформации резисторов и, следовательно, от приложенного давления.

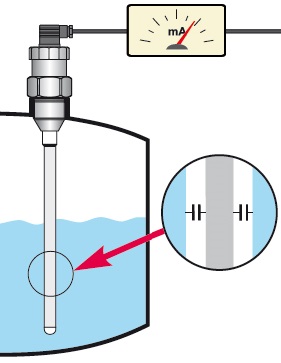

Для измерения уровня жидкости используют датчики емкостного типа. Процесс контроля базируется на том, что любая жидкость обладает определенной диэлектрической проницаемостью. Поэтому и принцип работы емкостного датчика уровня заключается в следующем.

Главным элементом емкостного датчика уровня является специальный высокочувствительный конденсатор, способный изменять свою емкость в зависимости от того, в какую среду он помещен. Чувствительность конденсатора позволяет датчику одинаково эффективно работать как с диэлектрическими жидкостями, так и с жидкостями, обладающими минимальной диэлектрической проницаемостью.

Датчик просто устанавливают в резервуаре, предназначенном для жидкого материала, уровень которого в данном резервуаре (например в трубе) нужно контролировать. За базовую диэлектрическую проницаемость здесь принимается текущая диэлектрическая проницаемость воздуха. И как только жидкость соприкоснется с чувствительным элементом датчика, емкость чувствительного конденсатора изменится. В этот момент датчик сработает - будет зафиксирован контрольный уровень жидкости.

Рисунок 3.4. Принцип работы емкостного датчика уровня

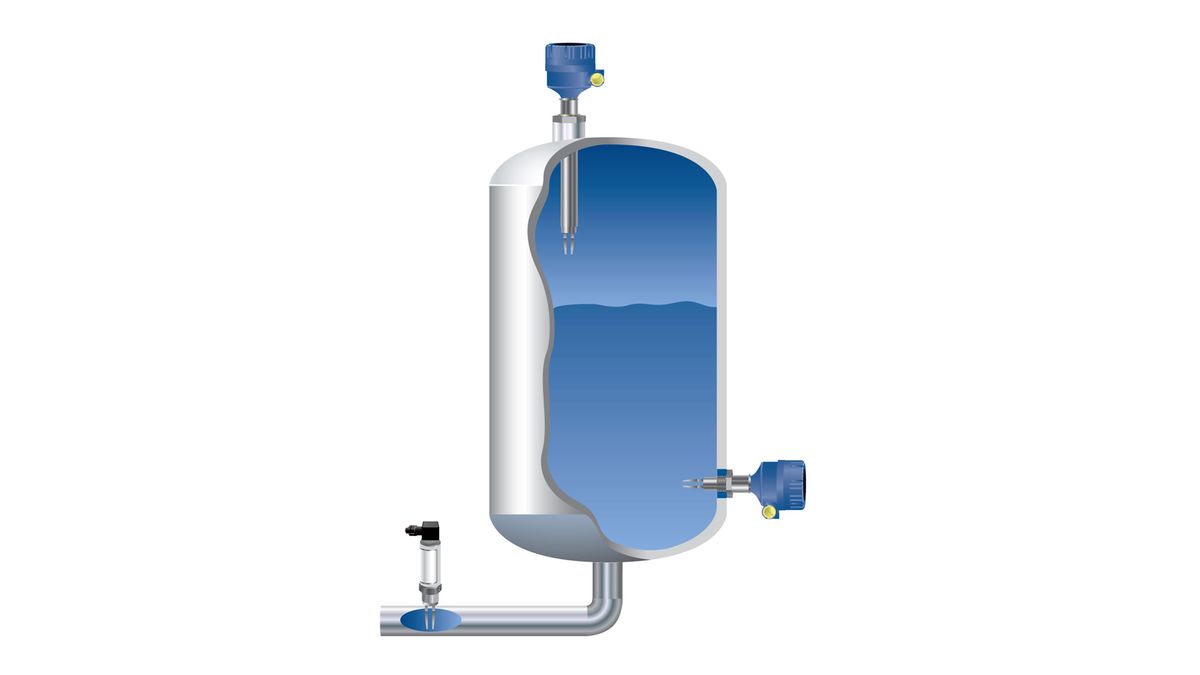

Так же для контроля уровня на УПГ 3 используют дискретные датчики уровня, а именно датчики от производителя Rosemount. Этот датчик использует технологию вибрационной вилки. Разработанный на основе принципа камертона, прибор состоит из двухлучевой вилки, которая вибрирует со своей собственной частотой. Частота колебаний изменяется в зависимости от среды, в которую она погружена. В воздушной атмосфере вилка вибрирует с собственной частотой. Когда жидкость покрывает вилку, частота падает.

Изменения частоты постоянно контролируются электроникой сигнализатора, которые затем вносят изменение в состояние выхода, чтобы управлять аварийными сигналами, насосом или клапаном.

Рисунок 3.5. Установка дискретных датчиков уровня

Для контролирования температуры на УПГ 3 используются термопреобразователи сопротивления – средство измерений температуры, состоящее из одного или нескольких термочувствительных элементов сопротивления и внутренних соединительных проводов, помещенных в герметичный защитный корпус, внешних клемм или выводов, предназначенных для подключения к измерительному прибору.

Рисунок 3.6. Термопреобразователи

Принцип работы термопары сопротивления основан на изменении электрического сопротивления чувствительного элемента от температуры. Самый популярный тип термометра – платиновый термометр сопротивления. Главное их преимущество это высокая стабильность, близость характеристики к линейной зависимости, высокая взаимозаменяемость. Пленочный платиновые термометры сопротивления отличатся повышенной вибропрочностью. Выбор термопреобразователя зависит от рабочей среды – диапазон температур измеряемой среды должен соответствовать рабочему диапазону термопреобразователя. При выборе необходимо обратить внимание на длину погружаемой части термопреобразователя и длину соединительного кабеля. Глубина погружения будет зависеть от глубины активной части, которая определяется длиной чувствительного элемента.

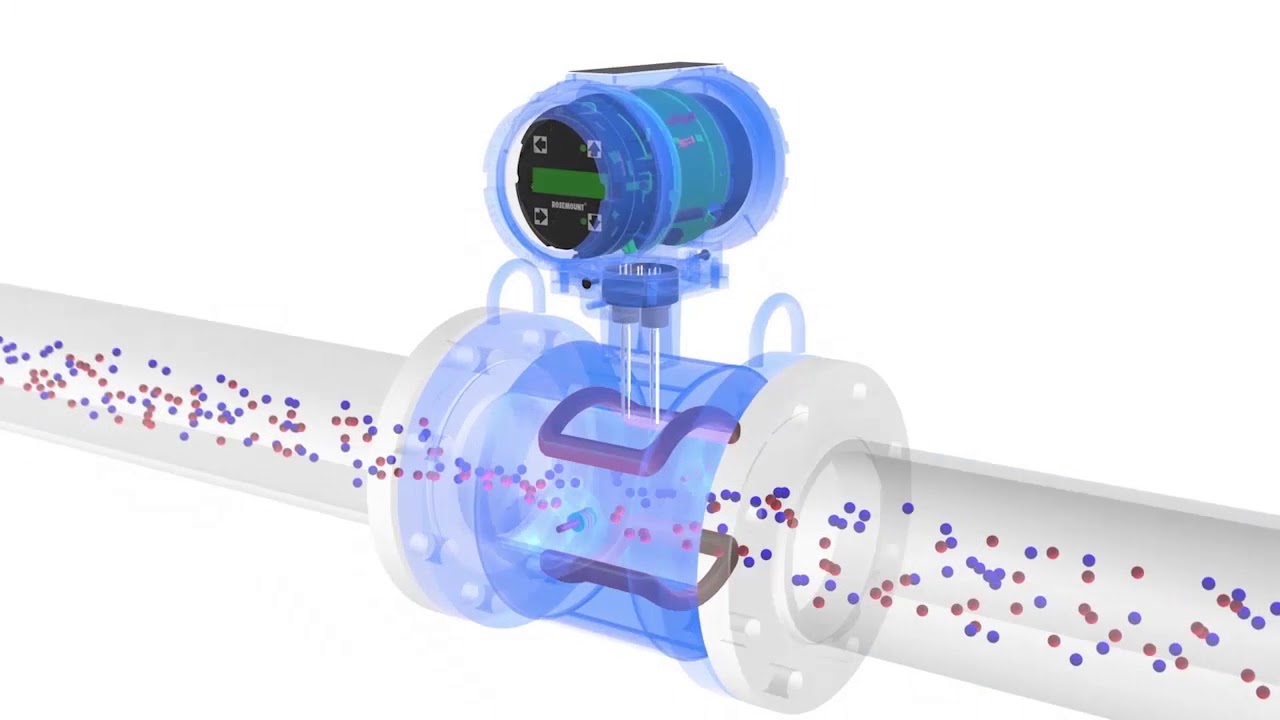

Для контролирования расхода на УПГ 3 используются электромагнитные расходомеры от компании Rosemount. Измерение расхода. Электромагнитные расходомеры состоят из измерительного преобразователя и датчика расхода, которые совместно измеряют расход. Датчик расхода встраивается в линию и измеряет индуцированное напряжение, создаваемое жидкостью в процессе протекания по трубе. Измерительный преобразователь получает напряжение, передаваемое датчиком расхода, преобразует его в значение расхода и передает в систему управления.

Рисунок 3.7. Электромагнитный расходомер

Индуцированное напряжение. В электромагнитном расходомере используется набор катушек и пара электродов для измерения расхода. Катушки расходомера приводятся в движение измерительным преобразователем с наложенным током. После включения между двумя катушками формируется магнитное поле. Когда труба заполнена и жидкость начинает течь, сила магнитного поля заставляет отрицательно и положительно заряженные частицы жидкости отделяться при прохождении через магнитное поле. Это отделение создает индуктированное напряжение между электродами и датчиком.