Файл: Отчет по производственной практике (технологическая).docx

Добавлен: 18.03.2024

Просмотров: 61

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

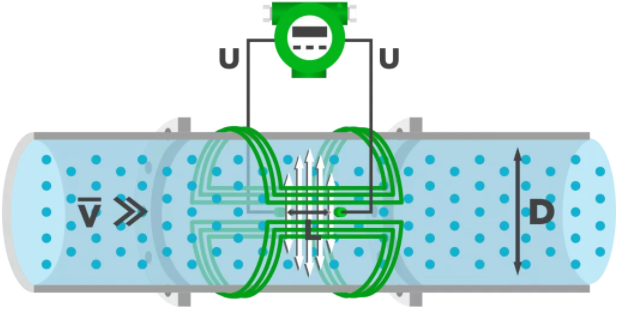

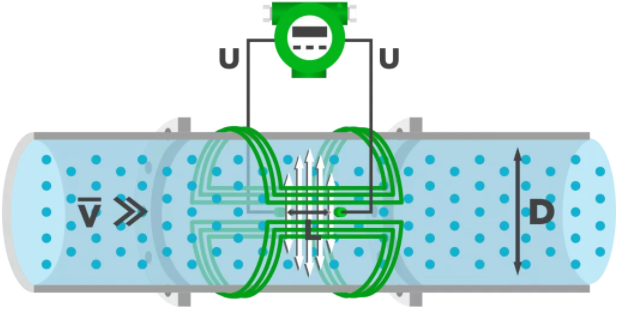

Рисунок 3.8. Принцип действия электромагнитного расходомера

4. Основное оборудование технологической установки

-

Классификация и конструкция оборудования

Блок ректификации (далее - БР) предназначен для извлечения пропана и более тяжёлых углеводородов из подготовленного конденсата.

Блок ректификации состоит из колонн К-401, К-402; кипятильников Т-401, Т-402; рефлюксных ёмкостей Е-401, Е-403; аппаратов воздушного охлаждения АВО-401/1,2; АВО-402, АВО-403; насосов Н-401/1,2; Н-403/1,2 1) К-401 - колонна-деэтанизатор, ректификационная, тарельчатая. Вертикальный аппарат, изготовленный из нержавеющей стали, предназначенный для отделения метан-этановой фракции из смеси углеводородов. - диаметр 1000/1400 мм:

- высота 20000 мм:

- объём 25 мз;

- давление расчётное 2,5 МПа:

количество тарелок:

- в укрепляющей (верхней) части 15 шт:

- в отгонной (нижней) части 7 шт,

2) К-402 - колонна ректификационная, получения товарных продуктов, тарельчатая. Вертикальный аппарат, изготовленный из коррозионностой стали, предназначенный для разделения сжиженного углеводородного газа на ПБТ, ШФЛУ, БГС.

- диаметр 1800/2200 мм;

- высота 22000 мм;

- объём 70 мз;

- давление расчётное 2,0 МПа;

Количество тарелок:

- в укрепляющей (верхней) части 10 шт;

- в отгонной (нижней) части 12 шт.

3) Теллообменники-кипятильники.

Т-401 - кипятильник колонны К-401, горизонтальный аппарат, предназначенный для отпарки кубовой жидкости в колонне К-401.

- диаметр 1600/9000 мм:

- длина 8000 мм;

- высота 3200 мм;

- поверхность теплообмена 96 мг;

- производительность теплообмена 2,2 МВт.

Межтрубное пространство:

- объём 10,5 мз;

- давление расчётное 2,5 МПа.

Трубное пространство:

- объём 1,3 мз;

- давление расчётное 1,0 МПа;

- диаметр труб 21х2 мм;

- длина 3,7 м.

Т-402 - кипятильник колонны К-402, горизонтальный аппарат, предназначенный для отпарки кубовой жидкости в колонне К-402.

- диаметр 2800/1600 мм;

- длина 14000 мм;

- высота 4000 мм;

- поверхность теплообмена 900 м2;

- производительность теплообмена 5,8 МВт.

Межтрубное пространства:

- объем 62,25 м3;

- давление расчетное 2,0 МПа,

Трубное пространство:

- объем 7,25 м3;

-давление расчетное 1,0 МПа

- диаметр труб 21х2 мм

-длина 9,0 м.

4) Рефлюксные ёмкости готовой продукции:

E-401 рефлюксная ёмкость ПБТ. Горизонтальный аппарат, предназначенный для сбора ПБТ – верхнего продукта колонны К-402.

- диаметр 1600 мм;

- высота 3000 мм;

- длина 6000 мм;

- объём 10м3;

- давление расчётное 2,0 МПа

Е-403 рефлюксная ёмкость ШФЛУ. Горизонтальный теплоизолированный аппарат, предназначенный для сбора ШФЛУ — среднего (промежуточного) продукта колонны К-402.

- диаметр 1000 мм,

- высота 1500 мм;

- длина 3630 мм

- объём 2,0 м;

- давление расчётное 2,0 МПа.

5) Аппараты воздушного охлаждения:

АВО-401/1,2 — конденсаторы (дефлегматоры) колонны К-402. Предназначены для охлаждения и конденсации пропан-бутановой смеси, отводимой с верхней тарелки колонны К-402. Каждый аппарат воздушного охлаждения с нижним расположением вентиляторов, состоит из шести теплеобменных секций, двух диффузоров с коллекторами и двух вентиляторов с приводами, оснащёнными системой автоматического регулирования частотой вращения. Теплообменные секции объединены камерой рециркуляции с жалюзями и системой их автоматического управления (открыто-закрыто).

- ширина 6500 мм;

- высота 5988 мм;

- длина 6380 мм;

- площадь теплообмена 7500 м3;

- производительность теплообмена 2,8 МВт;

- давление расчётное 2,5 МПа;

- мощность электродвигателя 30 кВт;

- диаметр труб 25х2 мм.

АВО-402 — холодильник нижнего продукта колонны К-402. Предназначен для охлаждения БГС отводимого из кубовой части колонны К-402. Аппарат воздушного охлаждения с нижним расположением вентиляторов, состоит из трёх теплообменных секций, диффузора с коллектором и вентилятора с приводом, оснащённого системой автоматического регулирования частотой вращения. Теплообменные секции объединены общей камерой рециркуляции с жалюзями.

- ширина 4350 мм;

- высота 4020 мм;

- длина 4380 мм;

- площадь теплообмена 875 мз;

- производительность теллообмена 0,55 МВт:

- давление расчётное 2,5 МПа;

- мощность электродвигателя 30 кВт;

- диаметр труб 25х2 мм.

АВО-403 — холодильник среднего (промежуточного) продукта колонны К-402. Предназначен для охлаждения ШФЛУ, отводимой из средней части колонны К-402. Аппарат воздушного охлаждения с нижним расположением вентилятора, состоит из одной теплообменной секции, диффузора с коллектором и вентилятора с приводом, оснащённого системой автоматического регулирования частотой вращения. Теплообменные секции объединены общей камерой с жалюзями.

- ширина 1500 мм;

- высота 1977 мм;

- длина 3575 мм;

- площадь теплообмена 440 м3;

- производительность теплообмена 0,176 МВт,

- давление расчётное 2,5 МПа;

- мощность электродвигателя 30 кВт;

- диаметр труб 25х2 мм.

6) Насосы:

Н-401/1,2 - рефлюксные насосы колонны К-402 (продукт ПБТ).Каждый насос предназначен для подачи предельных углеводородов С3-С6 (верхний продукт колонны К-402) из рефлюксной ёмкости Е-401 в товарный парк и в колонну К-402 в качестве флегмы (орошения).

- производительность 84,6 нм3/ч;

- давление на нагнетании 1,7 МПа;

- давление на приёме 1,44 МПа;

- число оборотов 2960 об/мин;

- мощность 39 кВт;

- кавитационный запас 2м.

Н-403/1,2 - рефлюксные насосы колонны К-402 (продукт ШФЛУ).

Каждый насос предназначен для подачи предельных углеводородов С3-С6 из рефлюксной ёмкости в общий продуктопровод Управления, с более высоким давлением, подачи ШФЛУ на товарный парк и частичного возврата обратно в колонну К-402.

- производительность 10 нм3/ч;

- давление на нагнетании 2,8 МПа;

- давление на приёме 1,4 МПа;

- число оборотов 2860 об/мин;

- мощность 17 кВт;

- кавитационный запас 2м.

Размещение оборудования.

Аппараты и оборудование блока установлены в соответствии с монтажно-коммуникационными чертежами. Размещение оборудования предусмотрено на открытой площадке 36х25 м.

Климатические условия местности: температура наиболее холодной пятидневки минус 43°С, абсолютная минимальная температура минус 55 ˚С, средняя максимальная наиболее жаркого месяца 21,79С.

Описание конструкции оборудования.

Подготовленный и охлажденный в блоке предварительного охлаждения конденсат, поступает в колонну К-401: на питание с температурой минус -7 до 5 ˚С и на орошение с температурой минус 94 ˚С до минус 106 ˚С. Далее, поступивший конденсат, методом разгонки в ректификационных колоннах охлаждения и конденсации. Разделяется на сухой отбензиненный газ широкую фракцию легких углеводородов (далее ШФЛУ), пропан-бутан технический (далее ПБТ) и бензин газовый стабильный (далее БГС). Получение готовых продуктов происходит в двух колоннах: деэтанизаторе К-401, в котором удаляется полностью метан и этан до его остаточного содержания в кубовом продукте, обеспечивающего получения ПБТ требуемого качества по показателям давлении насыщенных паров 1,6 МПа при температуре 45 ˚С; колонне получение товарных продуктов, К-402 – на питание которой поступает кубовый продукт деэтанизатора.

Применённые ёмкостные аппараты различны по своему функциональному назначению. В качестве колонн К-401, К-402 используются вертикальные аппараты со встроенными контактными устройствами тарельчатого типа (ректификационные); теплообменники Т-401, Т-402 — горизонтальные аппараты с паровым пространством и трубным пучком У-образного исполнения, заполненным горячим теплоносителем (дизтопливом).

-

Особенности ввода основного оборудования в эксплуатацию

При подготовке к пуску необходимо провести вытеснение воздуха из оборудования и трубопроводов.

Вытеснение воздуха из оборудования и трубопроводов производится после выполнения ремонтных работ и снятия заглушек установленных на период ремонтных работ. Для подведения продувочного азота к коммуникациям снимаются заглушки и устанавливаются съемные катушки на трубопроводах подвода продувочного азота от коллектора. С этой целью кроме подачи продувочного азота из блоков предварительной сепарации и предварительного охлаждения необходимо снять заглушки и установить съемную катушку на трубопроводе подачи азота к аппарату блока между вентилями: С450 и С45.

Вытеснение воздуха производится сухим продувочным азотом до концентрации кислорода в системе не более 1% объемного, что оформляется актом. Продувка производится вытеснением основного количества воздуха с последующим сбросом через продувочные линии в коллектор азотных продуктов и далее через свечу в атмосферу по следующим схемам:

Колонна К-401 из сепаратора С-302 по линии отбензиненного газа –> задвижка В42/1 –> вентиль В403, байпас клапана PY4.251 -> клан В42 -> верх колонны К401 -> выход с куба колонны К401 в межтрубное пространства кипятильника Т401 -> выход в коллектор азотных продувок через вентиль С403;

Узел колонны К-402 – вход из сепаратора Е-101 по линии жидких углеводородов через вентиль В105, байпас клапана LY1.551 -> вентиль В439/1 -> кран В71 -> вход в питания колонны К402 -> 3 потока продувок:

-

Верх колонны К402 -> воздушны холодильники АВО 401/1-2 -> рефлюксная емкость Е401 -> выход в коллектор азотных продувок через вентиль С438

-

Отгонная часть колонны К402 -> рефлюксная емкость Е403 -> выход в коллектор азотных продувок через вентиль С433.

-

Кубовая часть колонны К402 -> межтрубное пространства кипятильника Т402 -> выход в коллектор азотных продувок через вентиль С422.

Воздушные холодильники АВО 403 и АВО402, насосы Н403/1-2, Н401/1-2, а также концевые участки трубопровода готовой продукции продуваются с выходом в атмосферу через воздушники.

Продувка может считаться законченной при показаниях анализах на содержание кислорода выходящем воздухе не более 1% объемных.

По окончании продувки всего оборудования необходимо:

- закрыть всю открытую для этой цели арматуру, кроме арматуры к приборам автоматики и КИП;

- снять съемные катушки и установить заглушки на трубопроводах подвода азота к оборудованию, произвести отсечение технологических трубопроводов;

- проверить чтоб все автоматические регуляторы были приведены в состояние «ручного дистанционного управления»

- произвести отглушение трубопроводов продувочного азота от технологических трубопроводов.

Прогрев и сушка

В целях предотвращение образовании гидратов на верхних тарелках колонны в зоне орошения, при работе в укрепляющей части колонны К401 в условиях низких температур, ее перед пуском необходимо прогреть и просушить. Прогрев и сушка производится очищенным от механических примесей газом, отбираемым в блоке осушки и очистки после фильтров Ф201/1-4. Газ на прогрев и сушку поступает с температурой на входе в аппарат в пределах 70-100 ˚С.

Прогрев ведется при температуре возвращаемого в магистраль газа не ниже 15 ˚С и содержании в нем влаги не выше, чем в исходном. Прогрев и сушка производится при необходимости: после ремонта разгерметизации или проведения гидроиспытаний колонны. Процесс ведется по этапам прогрева, описанным в инструкции по эксплуатации в блока предварительного охлаждения.

Прогрев и осушка колонны производятся по следующим схемам потоков:

Первый: С-301 -> трубопровод питания К401 -> линия отбензиненного газа.

Второй: С-302 -> трубопровод орошения К-401.

При необходимости проведения дренирования в атмосферу, операции производить только в присутствии ответственного. Прогрев колонны проводить не менее 3часов начиная со времени достижения в верхней части сепаратора С302 температуры прогрева 70-100 ˚С. Дренирование следует производить через 30-40 минут после начала прогрева, далее в течении всего времени разогрева.

При производстве операции по обслуживании колонны в момент разогрева соблюдать особую осторожность, обслуживающему персоналу находится в касках, так как возможно ледяных глыб в моменты оттаивания «снежной шубы» и льда с крышек люков, фланцевых соединений запорной арматуры, трубопроводов верхней части колонны. Опасные участки предполагаемого падения льда, необходимо оградить.

Скорость поднятия температуры для разогрева колонны не должна превышать 50 ˚С за один час.

Во всех случаях дренирование накопившейся воды производится через дренажные устройства в низких точках колонны и трубопроводов обвязки.

При необходимости дальнейшее операции вывода колонны на нормальный технологический режим проводится согласно соответствующим разделам инструкции.

Пуск блок ректификации в работу

Пуск блока ректификации (далее - БР) производится совместно с пуском основных блоков установки на основании письменного разрешения начальника цеха или его заместителя о пуске установки в целом, после завершения подготовительных работ.

К этому моменту трубопроводы и оборудования БР должны быть:

- продукты азотом до содержания кислорода в продувочном газе не более 1% объемного

-опресованным азотом до 2,5 кг/см2 с последующим сбросом давления до 0,7 кг/см2

Необходимость, а также схема и последовательность продувки оборудования в каждом конкретном случае указывается в распоряжении на подготовки установки в целом к пуску.

Заполнение оборудовании БР газом при условии наличия необходимого давления в блоке предварительного охлаждения. Для этого необходимо отрыть арматуру:

- клапан В32, на байпасе регулирующего клапана жидкостного потока из сепаратора С301 на питание колонны К401;

-вентиль В315 на байпасном трубопроводе жидкостного потока из сепаратора С302 на орошении колонны К401;

-клапан В42 на линии выхода отбензиненного газа с верха колоны К401.

- задвижки В42/1 (открыта), В42/2 (закрыто).

- при необходимости увеличения выработки продукции сначала открыть задвижку В42/2 затем закрыть задвижку В42/1, перенаправив поток от отбензиненного газа выходящего с верха колонны К401на вход сепаратора С302 для повторного разделения.

Подъём давления в аппаратах осуществляется постепенно, со скоростью не выше 0,1 МПа в минуту. Контроль вести по показаниям датчиков Р4.202 и РС4.251‚ с использованием вентилей заполнения малого диаметра.

При достижении уровня в сепараторе С-301 по показаниям L3.501 порядка 50% от номинала, открыть клапан 831 и клапан LY3.551 и начать подачу питания в колонну K-401. При накоплении номинального уровня жидкости в сепараторе С-301, перевести клапан LY3.551 на автоматическое управление, для поддержания уровня соответствующим открытием.

Согласно инструкции по эксплуатации нагревателей П-501. П-502, произвести розжиг печи П-502, предварительно отрегулировав, соответствующим открытием клапанов Y5.455/1-4, расход по F5.455/1-4 теплоносителя по змеевикам печи. Температуру теплоносителя на выходе из печи регулировать по показаниям ТС 5.152, изменяя расход топливного газа к горелкам клапаном TY5.152, контролируя её повышение со скоростью не более 30 град/час При достижении температуры 100°С поддерживать эту температуру, не допуская её повышения до начала пуска в работу колонны К-402.

После пуска детандера начинается появление жидкости в сепараторе С-302. Накопить уровень жидкости в сепараторе С-302 до номинального значения. По мере накопления жидкости в С-302 и поднятия давления в К-

401 до 1,86 МПа, произвести пуск насосов Н301/1‚2 согласно инструкции по эксплуатации. Контроль уровня жидкости в сепараторе С-302 вести по показаниям L 3.502/1‚2 и LC 3.552.

После запуска насоса, регулирование уровня в сепараторе С-302 производится соответствующим открытием клапана LY3.552 Ha трубопроводе возврата части жидкости в сепаратор.

Вывод на режим колонну К-4O1.

После пуска одного из насосов Н301/1(2) начинается подача орошения

в колонну K4301 M вывод её на режим. Появление жидкости в кубе колонны К-401 происходит одновременно с заполнением межтрубного пространства кипятильника Т-401. Появление жидкости в камере отвода кубового продукта свидетельствует о подъёме уровня в кипятильнике до переливной планки и затоплении теплообменной поверхности аппарата. Контроль уровня вести по L4.501 пульта управления.

После стабилизации работы колонны К-401, приступить к выводу её на режим. Контроль режима работы колонны К-401 вести по датчику показания

давления РС4.251, регулируя клапаном PY4.251, давление держать в пределах 1,86 МПа. температуру на контрольной тарелке повысить до +50...60°С‚ для этого изменить расход теплоносителя клапаном FY4.453 Через кипятильник Т-401. При достаточном уровне в камере кипятильника Т—401 приступить к выводу кубового продукта в колонну К-402, для этого открыть вентили B404, B405 и осторожно приоткрыть клапан LY4.551.

Довести температуру теплоносителя на выходе из печи П—502 до рабочего значения 195

230°C. Контроль вести по ТС5.152.

4. Основное оборудование технологической установки

-

Классификация и конструкция оборудования

-

Особенности ввода основного оборудования в эксплуатацию

Верх колонны К402 -> воздушны холодильники АВО 401/1-2 -> рефлюксная емкость Е401 -> выход в коллектор азотных продувок через вентиль С438

Отгонная часть колонны К402 -> рефлюксная емкость Е403 -> выход в коллектор азотных продувок через вентиль С433.

Кубовая часть колонны К402 -> межтрубное пространства кипятильника Т402 -> выход в коллектор азотных продувок через вентиль С422.

Вывод на режим колонны K402.

Для этого необходимо:

-обеспечить проход пара с верхней тарелки колонны через воздушные холодильники АВО-401/1,2, открыв вентиля В407/1,2, В408/1,2 на входе и выходе рабочей среды в аппарате;

-включить вентиляторы воздушных холодильников АВО-401/1,2;

-соответствующим выбором числа оборотов вентиляторов АВО-401/1,2 и подводом тепла в кипятильник Т-402, отрегулировать давление в колонне К-402 и температуру конденсата на выходе из воздушных холодильников АВО-401/1,2. Контроль вести по Р4.203 и ТС4.171.

-вести постоянный контроль за накоплением жидкости в рефлюксных

ёмкостях E401, E403 (ограничение поступления ШФЛУ в E403 регулируём

вентилем B498) и кипятильнике Т-402 (в камере отвода кубового продукт ).

Появление уровня жидкости в камере свидетельствует о подъеме уровня в кипятильнике до высоты переливной планки. По мере накопления жидкости в емкостях E-401 и Е-403, приступить к подготовке и пуску насосов Н-401/1,2 и Н-403/1‚2.

При снижении уровня жидкости в рефлюксных ёмкостях узла колонны

К-402 до 10% соответствующий насос автоматически отключится. B случае

роста давления по показаниям Р4.204 в ёмкости Е-401, что свидетельствует о

наличии неконденсирующихся паров в конденсате, отводимом из воздушных

холодильников АВО-401/1,2, необходимо открыть подачу водяного орошения трубного пространства АВО-401/1,2, при отсутствии положительного результата кратковременно открыть вентиль B415 и произвести сдувку паров в факельную систему. При аналогичной ситуации в ёмкости Е-403, кратковременным открытием вентиля С458 сбросить давление в факельную систему.

Вывод К-402 на получение ПБТ и БГС.

Для этого:

а) открыть арматуру на трубопроводах вывода жидких продуктов с

установки;

6) вентили B419, B420 и клапан B45 — на линии выхода ПБТ;

в) вентили B460, B461 и клапан B4B — на линии выхода ШФЛУ;

г) вентили B423, B424 и клапан В47 — на линии выхода БГС.

Поднять температуру на контрольной тарелке до 140°С-160°С Регулируя расход теплоносителя клапаном FY-4.454 через T—402. C увеличением уровня в E-401 постепенно увеличивая расход орошения K-402 до 25т/ч клапаном FY-4.451 и отводом части продукта в ТП по линии ПБТ регулируя уровень клапаном LY-4.553 до 25т/ч. При этом контролировать давление в К-402 в приделах 1,2 МПа-1,4 МПа по Pl-4.203, регулируем давление в K+402 Оборотами лопастей ABC—401 (управление по PIC-4.203). По мере роста уровня в E-403 включить вентиляторы воздушного холодильника АБС-403 настроить расход по линии ШФЛУ в ТП до 3.3т/ч через FY-4.456. После этого уровень в Е-403 регулировать клапаном LY-4.554. Набрать уровень в T-402 до 1000-1100 мм включить вентилятор воздушного холодильника ABC-402 и поставить в автоматическое управление LY-4.552 по линии БГС в ТП,

Контроль качества товарных продуктов осуществляется лабораторным анализом.

Точки отбора проб соответственно на трубопроводах ПБТ - Q4.601, ШФПУ - Q4.604, БГС - Q4.605.

По мере стабилизации всех описанных выше процессов перейти с ручного дистанционного на автоматическое управление регулирующими клапанами. Систему ПАЗ перевести на автоматический режим.

Перевод К—402 с получение ПБТ и БГС на выработку ПТ и БГС.

Для этого:

Перевести ПБТ и БГС в не кондицию.

Поднять температуру на контрольной тарелке до 140°С-170°С, регулируя расход теплоносителя клапаном FY-4.454 через Т-402.Увеличить расход орошения до 30-34т/ч клапаном FY-4.451. При этом поднять давление в K—402 в приделах 1.4 МПа-1,5 МПа по Р|-4.203, регулируем давление в K-402 оборотами лопастей АБС-401 (управление по Р|С-4.203). С понижением уровня в E-401 уменьшаем расход ПБТ в ТП клапаном LY-4.553 до 2т/ч-6т/ч. В это же время увеличиваем расход ШФЛУ в ТП до 12т/ч клапаном FY-4.456.

По мере стабилизации всех описанных выше процессов перейти с ручного дистанционного на автоматическое управление регулирующими клапанами. Систему ПАЗ перевести на автоматический режим.

Контроль качества товарных продуктов осуществляется лабораторным

анализом. Точки отбора проб соответственно на трубопроводах ПБТ - Q4.601, ШФЛУ - Q4.604, БГС - Q4.605. После получения положительных анализов, сообщить начальнику смены ЦИТС.

Обслуживание оборудования при эксплуатации

Эксплуатация БР включает в себя:

Постоянный контроль за работой автоматических систем управления и регулировки процесса в соответствии с заданными значениями, согласно технологической карте.

В случае отказа отдельных автоматических систем или недостаточной их эффективности в работе, необходимо пользоваться ручными дублёрами до восстановления нормального режима работы автоматических систем.

Периодически через каждые два часа производить обход, осмотр

оборудования. При этом:

- следить за показаниями КИПиА;

- проверять герметичность фланцевых соединений;

- проверять состояние запорно-регулирующей и предохранительной

арматуры;

- следить за исправностью манометров, теплоизоляции, трубопроводов, дренажей;

- производить уборку площадки обслуживания оборудования, закреплённой территории, вокруг работающего оборудования;

- вовремя расчищать проходы и проезды к пожарному оборудованию,

датчикам загазованностями.

Остановка, аварийная остановка и параметры аварийной остановки

Планования остановка и остановка БР.

Остановка БР производится, как правильно вместе с остановкой всей установки при нормальных условиях, с целью проведения отогрева и последующего ремонта.

Приступая к остановке необходимо помнить, что работа производится с легкокипящими, горючими и взрывоопасными средами, поэтому все операции следует выполнять быстро, четко, с понимание назначения каждой операции, в строго определенном порятке.

Перед проведением остановки сменному инженеру | категории цеха

необходимо:

- заранее предупредить персонал смежных производств и товарных

парков.

- получить разрешение главного инженера на перевод системы ПАЗ с

автоматического на ручное дистанционное управление.

- получить разрешение начальника установки и перевести управление

ТДА с автоматического на ручное дистанционное управление.

В подготовительный период необходимо проверить готовность дренажных ёмкостей к приёму жидкостей и газов.

Перевести все регулирующие клапаны с автоматического на ручное

дистанционное управление. Уменьшить объёмы жидкостей в системе, снизив

до предельно допустимого значения уровни жидкости:

- в камере кипятильника Т—401, контроль вести по L4.501;

- B камере кипятильника Т-402, контроль вести по L.4.502;

- в рефлюксных ёмкостях E-401 VI E-403, контроль вести соответственно по показаниям L4.503 и L4.504.

Снижение уровней осуществлять изменением вывода жидкости c использованием соответствующих регулирующих клапанов. Приступить к постепенному затеплению и снижению производительности. С момента отключения работающего насоса прекращается подача орошения в колонну К-401.

Прекратить подачу питания в колонну К-401, закрыв клапан В31 на трубопроводе отбора жидкости из сепаратора С—301.

Остановить работающие насосы Н-401/1,2 и H-403/1,2. Отвод жидких

продуктов в товарные парки продолжать, пока позволяет давление. Далее закрыть отсечные клапаны В45, B48 и B47 и прекратить вывод жидких продуктов из установки, Остановить вентиляторы воздушного холодильника ABC-403.Продолжить вывод высококипящих жидкостей из оборудования узла колонны К-4О2 в ёмкость E—602 через клапаны В44‚ B46, B72, B73. При этом давление в ёмкости Е-602 поддерживается сбросом избыточного давления газа на факел через клапан B61.

Прекратить подвод тепла в кипятильник Т-402‚ закрыв вентиль B434. На трубопроводе теплоносителя перед клапаном FY4.454. Снизить производительность работающего насоса Н—402/1‚ 2 до минимума, сохраняя циркуляцию теплоносителя через кипятильник T-401 и байпасируя избыток в ёмкость E-402 через кпапан PY4.252.

B этот период давление в колонне К-402 поддерживать конденсацией

пара в воздушных холодильниках АВО-401/1,2, контроль процесса вести по

Р4.203. При росте уровней жидкости в емкостях Е—401, Е-403 или в кипятильнике T-402, необходимо произвести слив жидкости в ёмкость E-602 до минимальных значений уровней в аппаратах, открыв соответствующую арматуру: клапаны B73, B72, B46 или В44. При понижении температуры в кубе колонны К-402 до 70°С остановить вентиляторы воздушных холодильников АВО-401/1,2.

Вывести из режима работы колонну K-401, Для этого прекратить подачу питания в колонну, закрыв клапан 831 на трубопроводе отбора жидкости из сепаратора С301. Давление в колонне К-401 поддерживать соответствующим открытием клапана PY4.251 Ha трубопроводе отвода паров из колонны, контроль вести по PC4251. Прекратить подачу тепла в кипятильник T-401, закрыв вентиль В430 на входе теплоносителя в трубное пространство аппарата.

При необходимости продолжать циркуляцию продукта через печь П-502, байпасируя теплоноситель помимо кипятильников в ёмкость Е-402 через клапан PY4.252.

Произвести остановку работающего насоса H-402/12, закрыть соответствующий вентиль В481/1,2 на всасе насоса. Прекратить циркуляцию антифриза через корпус насоса, закрыть вентили на входе и выходе В478/1,2 и В479/1,2.

Параллельно приступить к дренированию остатков жидкости и сбросу

давления из оборудования и технологических трубопроводов блока в дренажную ёмкость Е-601.

При этом следует соблюдать следующие правила:

- не допускать дренирования холодных газов через тёплые аппараты и

коммуникации;

- для гарантии поступления в факельный коллектор только тёплых сбросов, с температурой выше минус 30°С, дренирование холодных и тёплых газов вести одновременно. Дополнительной защитой является циркуляция

теплоносителя, через внутренний и наружный змеевики ёмкости E-601. B процессе дренирования необходимо следить за циркуляцией теплоносителя по эмеевикам ёмкости Е-601. обеспечиваемой насосом Н-404, по показаниям давления Р6.233 во внутреннем змеевике и Р6.234 в наружном змеевике.

Для предотвращения дренирования холодных продуктов через тёплые

аппараты изолировать блок, воспользовавшись арматурой системы ПАЗ, для

чего закрыть: краны В31, В32, В70, B42.

При проведении дренирования открыть следующую арматуру:

- клапаны В43/1, В43/2, В44, В46, B72, B73 — слив жидкости в ёмкость Е-602

- вентили С401, С402, 0430, C431, C411/1,2 и С412/1,2‚ С437 и 0434 С471/1,2 и C491/12 — слив остатков теплых жидкостей и давления с температурой выше «-40°С» по «тёплому» коллектору соответственно из трубопроводов обвязки; кубов колонн K—401 и К›402; межтрубных пространств ребойлеров Т-401, Т-402; трубных пространств воздушных холодильников ABO—401/1,2; рефлюксных ёмкостей Е-401и Е-403; рефлюксных насосов Н-401/1,2 и Н-403/1,2 в ёмкость Е-601.