Файл: Содержание Введение Общие вопросы выпускной работы 11.doc

Добавлен: 29.03.2024

Просмотров: 104

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Подставив значения в формулу получим значение среднего квалитета точности:

Следовательно коэффициент точности будет равен:

Следовательно коэффициент точности будет равен: Так как Кточн = 0,83 > 0,8, то деталь считается технологичной и относится к весьма точной; [1].

Коэффициент шероховатости определяется по формуле 5:

где Шср – средняя шероховатость поверхностей -

где Шi - шероховатости обрабатываемых поверхностей;

ni – количество поверхностей для каждой величины шероховатости.

Численные значения шероховатостей обрабатываемых поверхностей Шi и количества поверхностей ni приведены в таблице 2.3.

Таблица 2.3

| Шi (Ra) | ni | Шini |

| 0,4 | 5 | 2 |

| 0,8 | 6 | 4,8 |

| 1,6 | 7 | 11,2 |

| 6,3 | 1 | 6,3 |

| ∑Шi = 9,1 | ∑ni = 19 | ∑ Шini = 24,3 |

Тогда средняя шероховатость поверхностей будет равна:

Следовательно коэффициент шероховатости будет равен:

Полученное значение коэффициента шероховатости говорит о том, что к поверхностям лопатки предъявляются довольно высокие требования по шероховатости поверхностей; [1].

Полученное значение коэффициента шероховатости говорит о том, что к поверхностям лопатки предъявляются довольно высокие требования по шероховатости поверхностей; [1].Для сравнения обрабатываемости резанием различных материалов определяют коэффициент обрабатываемости Коб.

В качестве эталонного материала принимают Сталь 45, так как для нее коэффициент обрабатываемости равен 1.

Титановый жаропрочный сплав ВТ8М-1 существенно уступает Стали 45 по обрабатываемости , так как коэффициент обрабатываемости данного сплава приблизительно равен 0,45; [11], (табл.2).

Поэтому для обработки лопатки второй ступени КВД применяют инструментальные материалы повышенной прочности : быстрорежущие стали и однокарбидные сплавы группы ВК.

По результатам полученных значений коэффициентов можно сделать вывод. По форме, точности шероховатости деталь можно считать технологичной однако следует учитывать снижение технологичности из – за труднообрабатываемого материала.

2.3. Выбор вида заготовки и метода ее получения

В машиностроении для получения заготовок лопаток турбин и компрессоров наиболее широко применяют следующие методы:

1) литье;

2) обработку металлов давлением;

3) сварку;

Рабочие лопатки КВД не имеют внутренних каналов для охлаждения, а материал ВТ8М-1, является деформируемым сплавом, который имеет низкие литейные свойства и обладает плохой свариваемостью. Поэтому заготовки рабочих лопаток КВД получают обработкой давлением.

Деталь имеет сложную пространственную конфигурацию. Производство лопаток является крупносерийным. Масса заготовки - 0,0072 кг. Годовой объем выпуска – 13810 шт./год.

Деталь имеет сложную пространственную конфигурацию. Производство лопаток является крупносерийным. Масса заготовки - 0,0072 кг. Годовой объем выпуска – 13810 шт./год.В рассматриваемой детали отсутствуют внутренние каналы для охлаждения, профиль пера постоянный, припуски по перу на сторону варьируются в пределах 0,2 – 0,9 мм. (см. Т.Т чертежа заготовки, приложение А – лист 2).

В таблице 2.3 показаны основные достоинства и недостатки методов получения заготовок лопаток компрессора.

Таблица 2.3 – достоинства и недостатки различных методов получения заготовки лопатки компрессора.

| Метод получения заготовки | Достоинства | Недостатки |

| 1.Штамповка на кривошипных горячештамповочных прессах (КГШП) | Высокая производительность, безударный характер работы, высокая надежность в эксплуатации | Сложная конструкция штампов, необходимость очистки заготовок от окалины, высокая стоимость пресса. |

| 2.Высокоскоросное выдавливание | Практически отсутствует теплопередача от заготовки в штамп, из-за снижения контактного трения улучшается заполнение деформируемым металлом глубоких полостей штампа. | Низкая стойкость штампов, ограниченная номенклатура материалов, повышенный шум и вибрация. |

| 3.Штамповка на винтовых прессах. | Высокая точность поковок, наличие принудительного выталкивания поковок из штампа. | Высокая стоимость пресса, дорогое обслуживание при эксплуатации, высокая чувствительность к внецентровой нагрузке |

Исходя из анализа технологичности конструкции лопатки, а также предъявляемых требований к заготовке выбираем метод получения заготовки – высокоскоростное выдавливание (точная горячая штамповка).

Основными преимуществами высокоскоростного выдавливания являются:

Основными преимуществами высокоскоростного выдавливания являются:- Заполнение глубоких полостей штампа;

- Возможность изготовления заготовок лопаток с тонкими кромками;

- Возможность практически исключить теплообмен между заготовкой и поверхностью штампа, а также уменьшить контактное трение;

В настоящее время для точной горячей штамповки используются штамповочные высокоскоростные молоты ВСМ-2.

Основные технические характеристики высокоскоростного молота ВСМ-2:

Расчетная энергия удара, КДж………………………………………… 15 - 25

Максимальная скорость соударения движущихся частей, м/с……… 40

Рабочее давление газа в камере, Мпа…………………………………. 7 - 12

Высота наковальни, мм………………………………………………… 465

Габаритные размеры молота в плане, мм……………………………800 х 1400

Высота стола над уровнем пола, мм…………………………………… 2850

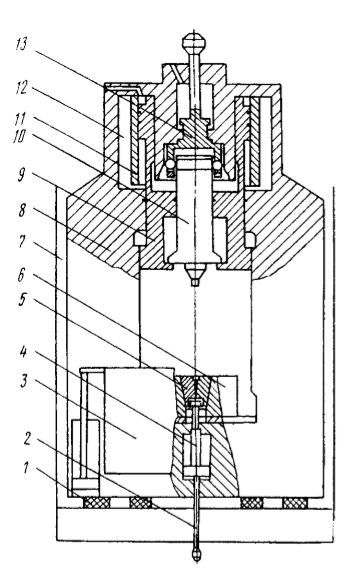

Рисунок 2.3. Принципиальная схема молота ВСМ-2.

1 – амортизатор, 2 – шток управления, 3 – штора охлаждения, 4 – узел выталкивателя, 5 - разъемная матрица, 6 – гнездо корпуса штампов, 7 – сварная станина, 8 – рама, 9 – поршень подъема бабки, 10 – бабка, 11 – цилиндр, 12 – газовая камера, 13 – поршень механизма удержания бабки.

Молот работает по следующему принципу. Заготовка укладывается в штамп и после укладки нажимают кнопку «Удар», штора ограждения 3 поднимается, закрывая штамповое пространство, поршень подъема бабки 9 под действием давления жидкости опускается в крайнее положение, поршень механизма удержания бабки 13, под действием давления жидкости перемещается вниз, происходит расцепление хвостовика бабки, под действием давления газа бабка разгоняется и происходит деформирование

заготовки. Затем поршень подъема бабки 9 вместе с бабкой 10 под действием давления газа поднимается в верхнее положение, жидкость из поршневой полости сливается в бак, происходит зацепление хвостовика бабки и выталкивание конической разъемной матрицы 5. После извлечения отштампованной заготовки цикл повторяется.

заготовки. Затем поршень подъема бабки 9 вместе с бабкой 10 под действием давления газа поднимается в верхнее положение, жидкость из поршневой полости сливается в бак, происходит зацепление хвостовика бабки и выталкивание конической разъемной матрицы 5. После извлечения отштампованной заготовки цикл повторяется.

В процессе высокоскоростного выдавливания (точная горячая штамповка), при температуре нагрева 960…1050°С допустимая степень деформации титанового сплава ВТ-8М1 достигает 90%.

Выдавливание выполняют во вставках, которые нагревают до температуры 300...350°С. Нагрев вставок происходит на молотах, которые оснащены стационарными нагревателями с автоматическим регулированием температуры. Перед штамповкой гравюру необходимо покрыть водным раствором коллоидально – графитового препарата (Графитовая основа – 5…10% ; Н2О – 90…95%).

Технологический процесс точной горячей штамповки заготовок лопаток состоит из следующих операций:

- Раскрой прутков на мерные заготовки;

- Нагрев заготовок;

- Выдавливание;

- Зачистка заусенцев;

- Обдувка;

- Контроль.

В качестве исходной заготовки используются горячекатанные прутки.

Применение данной технологии получения заготовки рабочей лопатки второй ступени КВД обеспечивает повышения коэффициента использования материала (Ки.м) до 0,75, а также снижения трудоемкости изготовления лопатки на 30…40%.

2.4. Выбор и основание технологических баз

2.4. Выбор и основание технологических базВ соответствии с теорией базирования в качестве черновых баз выбираем наиболее точные, ответственные поверхности пера лопатки, а именно: перо лопатки и плоскость хвостовика. В качестве чистовых баз используется поверхности хвостовика. Комплекты технологических баз представлены в таблице 2.4.

В соответствии с таблицей черновыми базами являются:

- Поверхность спинки пера (установочная база – точки 1.2.3), которые ориентируют перо лопатки в поперечном направлении;

- Поверхность входного торца хвостовика (опорная база - точка 4), торец технологической прибыли (опорная база – точка 5), которые ориентируют перо лопатки в продольном направлении;

- Поверхность подошвы хвостовика или поверхность полки хвостовика, которые ориентируют перо лопатки в осевом направлении (опорная база – точка 6).

Чистовыми базами являются:

1 – плоскость хвостовика (точки 1,2,3 – установочная база);