Файл: Содержание Введение Общие вопросы выпускной работы 11.doc

Добавлен: 29.03.2024

Просмотров: 70

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

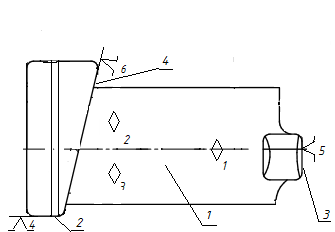

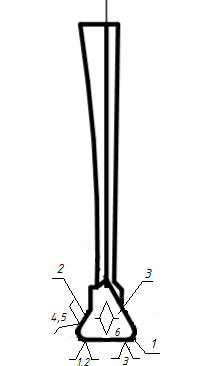

2 – наклонная плоскость хвостовика( точки 4,5 – направляющая база)

3 – торцевая плоскость хвостовика (точка 6 – опорная база).

Для обработки профиля пера и при дальнейшей обработке лопаток технологической базой будет являться окончательно обработанные поверхности хвостовика, что позволяет полностью использовать принцип единства баз.

Таблица 2.4 – комплекты технологических баз.

| Наименование обработки по техпроцессу | Теоретическая схема базирования | Теоретическая схема установки |

| 1 | 2 | 3 |

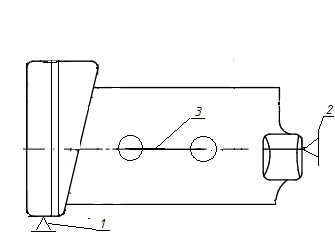

| Обработка чистовых баз |  Поверхность 1(точки 1,2,3 – установочная база); Поверхность 2(точка 4 – опорная база); Поверхность 3 (точка 5 – опорная база); Поверхность 4 (точка 6 – опорная база). |  1 – Неподвижная опора; 2 – Неподвижная опора; 3 – Двухрычажный прижим. |

| Обработка профиля пера, отделочная обработка, упрочнение хвостовика. |  Поверхность 1 (точки 1,2,3 – установочная база); Поверхность 2 (точки 4,5 – направляющая база); Поверхность 3 (точка 6 – опорная база). |  1 – Неподвижная опора; 2- Неподвижная опора; 3 – Прижим. |

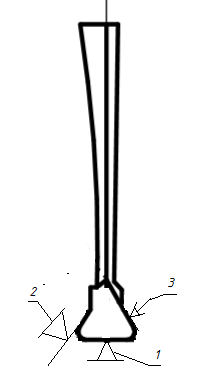

На операции фрезерования учитывая, что конструкция пера не жесткая, используется дополнительная опора на торце пера. Для чего используется технологическая бобышка, выполненная в заготовке, которая в дальнейшем удаляется.

На операции фрезерования учитывая, что конструкция пера не жесткая, используется дополнительная опора на торце пера. Для чего используется технологическая бобышка, выполненная в заготовке, которая в дальнейшем удаляется. 2.5. Разработка технологического маршрута обработки лопатки

2.5. Разработка технологического маршрута обработки лопаткиИсходной информацией для проектирования технологического процесса обработки лопатки служат: чертежи заготовки и детали, технические требования, регламентирующие точность, параметры шероховатости поверхности и другие требования качества.

В качестве заготовки в данном технологическом процессе используется высокоскоростное выдавливание (точная горячая штамповка).

Формирование основных параметров лопатки рабочей второй ступени КВД осуществляется на механическом и термическом участках после проведения входного контроля заготовки.

В данной выпускной работе маршрут обработки оставляем базовым, так как он удовлетворяет всем требованиям точности и качества, но в базовом маршруте предлагается замена операции №100 «Полировальная (профиля пера)» на «Электрохимическое полирование (профиля пера)» .

Технологический процесс обработки рабочей лопатки КВД можно разделить на 3 части:

В первой части технологического процесса осуществляется выбор баз для черновой обработки, точное ориентирование заготовки относительно профиля пера лопатки, обновляются базовые установочные поверхности. Выполняется съем основного припуска у заготовки. Обрабатывается хвостовик на вертикально – протяжных станках и профиль пера на фрезерном станке с ЧПУ, полировальных станках, отрезается технологическая прибыль. Первая часть ТП завершается проведением операций контроля геометрии хвостовика и профиля пера.

Во второй части технологического процесса проводятся получистовые и чистовые операции для основных элементов лопатки и последующие операции упрочнения профиля хвостовика, нанесение покрытия на поверхности хвостовика.

В третьей части технологического процесса проводится визуальный осмотр и окончательный контроль геометрических параметров лопатки, упрочнения профиля пера, а также контроль усталостной прочности.

Базовый (действующий) технологический процесс изготовления лопатки рабочей 2-й ступени КВД приводится в приложении В.

Базовый (действующий) технологический процесс изготовления лопатки рабочей 2-й ступени КВД приводится в приложении В.Спроектированный технологический маршрут изготовления лопатки рабочей 2-й ступени КВД представлен в таблице 2.5.

Таблица 2.5 – Спроектированный технологический маршрут изготовления лопатки рабочей 2 – й ступени КВД.

Таблица 2.5 – Спроектированный технологический маршрут изготовления лопатки рабочей 2 – й ступени КВД.| № операции | Наименование операции | Применяемое оборудование |

| 005 | Штамповка | Высокоскоростной молот ВСМ-2 |

| 010 | Входной контроль | Стол контролера |

| 015 | Слесарная зачистка облоя | Полировальная бабка |

| 020 | Вертикально – протяжная (профиля хвостовика предв.) | Вертикально - протяжной станок мод. 7А773 |

| 025 | Слесарная зачистка заусенцев | Полировальная бабка |

| 030 | Вертикально – протяжная (подошвы шейки и домика хвостовика.) | Вертикально - протяжной станок мод. 7А773 |

| 035 | Слесарная зачистка заусенцев | Полировальная бабка |

| 040 | Вертикально – протяжная (торцов хвостовика предв.) | Вертикально - протяжной станок мод. 7А773 |

| 045 | Слесарная зачистка заусенцев | Полировальная бабка |

| 050 | Вертикально – протяжная (торцов хвостовика окончат.) | Вертикально - протяжной станок мод. 7А773 |

| 055 | Слесарная зачистка заусенцев | Полировальная бабка |

| 060 | Промывка | Моечная машина |

| 065 | Контроль геометрии хвостовика | Стол контролера |

| 070 | Вертикально – протяжная (зуба хвостовика) | Вертикально - протяжной станок мод. 7А773 |

| 075 | Слесарная зачистка заусенцев | Полировальная бабка |

| 080 | Вертикально – протяжная (обнижений хвостовика) | Вертикально - протяжной станок мод. 7А773 |

Продолжение таблицы 2.5.

Продолжение таблицы 2.5.| 085 | Слесарная зачистка заусенцев | Полировальная бабка |

| 090 | Фрезерная с ЧПУ (профиля пера) | Фрезерный станок с ЧПУ мод. Go – mill 350 |

| 095 | Слесарная зачистка заусенцев | Полировальная бабка |

| 100 | Электрохимическое полирование (профиля пера) | Станок УЭХЛС - 3000 |

| 105 | Полировальная (кромок пера) | Полировальный станок |

| 110 | Полировальная (проточной поверхности хвостовика) | Полировальный станок |

| 115 | Маркирование (порядкового номера детали) | Слесарный верстак, виброкарандаш |

| 120 | Абразивно – отрезная (технологической бобышки) | Абразивно – отрезной станок |

| 125 | Полировальная (торца пера) | Полировальный станок |

| 130 | Промывка | Моечная машина |

| 135 | Контроль пера лопатки | Стол контролера, прибор ПОМКЛ - 4 |

| 140 | Вертикально – протяжная (луковицы хвостовика) | Вертикально - протяжной станок мод. 7А773 |

| 145 | Слесарная зачистка заусенцев | Полировальная бабка |

| 150 | Промывка | Моечная машина |

| 155 | Контроль геометрии хвостовика окончат. | Стол контролера |

Продолжение таблицы 2.5.

Продолжение таблицы 2.5.| 160 | Промывка | Моечная машина |

| 165 | Отжиг | Вакуумная печь мод. СЭВ 5,5 |

| 170 | Контроль травлением | Ванна, стол контролера |

| 175 | Полировальная (удаление травленного слоя ) | Полировальный станок |

| 180 | Промывка | Моечная машина |

| 185 | Контроль операционный | Стол контролера, прибор ПОМКЛ - 4 |

| 190 | Контроль (частоты собственных колебаний) | Спец. установка |

| 195 | Полировальная (окончательная доводка пера) | Полировальный станок |

| 200 | Ультразвуковое упрочнение хвостовика | Установка для ультразвукового упрочнения |

| 205 | Контроль люминесцентный | Стол контролера, УФ - лампа |

| 209 | Серебрение хвостовика | Установка для нанесения покрытий |

| 210 | Глянцевание (пера лопатки) | Полировальная бабка |

| 215 | Промывка | Моечная машина |

| 220 | Контроль внешнего вида | Стол контролера |

| 228 | Упрочнение профиля пера. | Установка Stressonic |

Продолжение таблицы 2.5.

Продолжение таблицы 2.5.| 230 | Промывка | Моечная машина |

| 235 | Слесарная зачистка кромок | Слесарный верстак |

| 240 | Контроль приемочный | Стол контрольный |

| 245 | Маркирование | Установка для маркирования |

| 250 | Комплектование | Стеллаж |

| 255 | Контроль усталостной прочности | Спец. установка |

2.6. Разработка технологических операций изготовления лопатки рабочей

2.6. Разработка технологических операций изготовления лопатки рабочей2-й ступени КВД

2.6.1. Выбор оборудования для операции №020 «Вертикально -протяжная (профиля хвостовика)»

Операция №080 «Вертикально – протяжная (профиля хвостовика)» выполняется на вертикально– протяжном станке модели – 7А773. В качестве инструмента используется блок протяжек. Обрабатываются боковые поверхности хвостовика. Обработка ведется в среде эмульсии. Из базовой технологии известны следующие данные:

-

Деталь: лопатка рабочая второй ступени КВД. -

Операция: вертикально – протяжная предварительная. -

Материал заготовки: титановый сплав ВТ8М-1. -

Характер заготовки: необработанная (поковка). -

Масса заготовки: 0,0077 кг. -

Станок – вертикально: протяжной мод. 7А773 (таблица 2.6). -

Инструмент: блок протяжек. -

Приспособление: универсальная кассета.

Таблица 2.6 – Паспортные данные станка модели 7А773.

-

Параметры

Значения

Назначение

Наружное протягивание

Номинальное усилие, КН

100

Наибольшая длина хода рабочих салазок, мм

1250

Привод станка

Гидравлический

Рабочая ширина салазок, мм

400

Рабочая ширина стола, мм

560

Скорость рабочего хода, м/мин

1,5 - 12

Мощность электродвигателя главного привода, кВт

15

Суммарная мощность электродвигателей, кВт

23

Габариты станка (Д х Ш х В), мм

3625 х 3085 х 3455

Масса станка, кг

12500

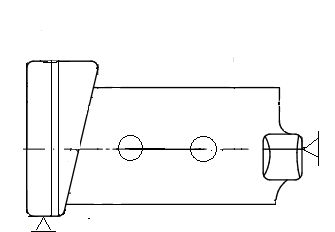

На рисунке 2.4 показана схема установки заготовки – лопатки.

На рисунке 2.4 показана схема установки заготовки – лопатки.Технологическая наладка на операцию представлена в приложении А – лист 3.

Рисунок 2.4. Схема установки лопатки на операции вертикально-протяжная (профиля хвостовика).