Файл: Содержание Введение Общие вопросы выпускной работы 11.doc

Добавлен: 29.03.2024

Просмотров: 72

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2.6.1.1. Расчет режимов обработки

Операция состоит из одного основного перехода:

- Протянуть хвостовик предварительно, выдерживая размеры (1), (2).

Обрабатываемые поверхности показаны на листе № 3 графической части

Обработку производят блоком протяжек длиной 1200 мм, который состоит из двух донных протяжек (предварительной и окончательной), правой и левой окончательной протяжки. Материал протяжек Р18Ф2М.

Глубина резания t определяется припуском на обработку, примем глубину резания t = 1,5 мм.

Сила резания при протягивании Pz определяется по формуле 6:

где l – суммарная длина режущих кромок на всех одновременно работающих зубьях протяжки, мм;

где l – суммарная длина режущих кромок на всех одновременно работающих зубьях протяжки, мм;Sz –подача на один зуб протяжки, мм/зуб;

K – количество стружкоотделительных канавок, шт;

V – скорость резания, м/ мин;

γ и α – передний и задний углы протяжки, град;

С1, С2, С3, С4, С5 и ꭓ - коэффициенты и показатель степени (выбираются по таблицам для сплава ВТ8М1);

1,15 – коэффициент учитывающий износ протяжки.

По таблице 7.2; [3], назначим коэффициенты С1, С2, С3, С4, С5 и показатель степени ꭓ для материала ВТ8М-1;

С1 = 250; С2 = 0,125; С3 = 0,57; С4 = 0,37; С5 = 0,14;ꭓ = 0,85,

Подача на зуб, Sz = 0,15 мм.

Количество стружкоотделительных канавок, K = 2.

Углы γ = 15°; α = 4°.

Суммарная длина режущих кромок l = 60, мм.

Подставим значения и получим:

Усилие отжатия Рy режущих кромок зубьев протяжки от протягиваемой поверхности определяется по формуле 7:

Значения коэффициентов С6, С7, С8, С9 и показатель степени y определим по таблице 7.3; [3].

С6 = 215; С7 = 0,065; С8 = 0,081; С9 = 0,117; y = 1,2.

Подставим значения и получим:

Основное технологическое время определяется по формуле 9:

где lр.х – длина рабочего хода протяжки, мм;

К – коэффициент, учитывающий обратный ход протяжки (K = 1,5).

Подставим значения и получим:

2.6.1.2. Расчет штучного времени для операции №020 «Вертикально-протяжная»

Штучное время определяется по формуле 10:

гдеТосн. – основное технологическое время, мин;

Твсп. – вспомогательное время на операцию, мин;

Тобсл.- время обслуживания рабочего места,

Тот. – время перерывов на рабочем месте,

Оперативное время:

Вспомогательное время для протягивания складывается из:

-

– установить/снять деталь в приспособление – 0,5 мин; -

– закрепить/раскрепить деталь в приспособлении – 0,15 мин; -

– включить/выключить станок – 0,5 мин; -

– включить/выключить подачу СОЖ – 0.15 мин; -

– включить/выключить обработку – 0,4 мин;

– включить/выключить обработку – 0,4 мин; -

– операционный контроль – 0,8 мин;

Твсп. = 2,5 мин.

Штучное время на операцию №020 будет равно:

2.6.2. Выбор оборудования для операции №090 «Фрезерная с ЧПУ

(профиля пера)»

Операция №090 «Фрезерная с ЧПУ (профиля пера)» выполняется на вертикальноv 5-ти координатном обрабатывающем центре с ЧПУ модели – Go – mill 350. В качестве инструмента используется концевые и конусные фрезы. Обрабатываются поверхности спинки, корыта, входной и выходной кромки пера. Обработка ведется в среде эмульсии. Из базовой технологии известны следующие данные:

-

Деталь – лопатка рабочая второй ступени КВД. -

Операция – фрезерная с ЧПУ. -

Материал заготовки – титановый сплав ВТ8М-1. -

Характер заготовки – предварительно обработанная. -

Масса заготовки – 0,077 кг. -

Станок – 5 – ти координатный обрабатывающий центр с ЧПУ модели – Go mill 350 (таблица 2.7). -

Инструмент – концевые конические фрезы (Ø 9 мм; ∠2˚; z = 4 и Ø 5 мм; ∠8˚; z = 3) -

Приспособление – специальное приспособление для фрезерования профиля пера (Приложение А – лист 6).

Таблица 2.7 – паспортные данные станка Go – mill 350.

| Параметры | Значения |

| Максимальная длина устанавливаемой детали, мм | 350 |

| Максимальный диаметр устанавливаемой детали, мм | 350 |

| Максимальная частота вращения шпинделя, об/мин | 20000 |

| Количество инструментальных позиций в магазине | 30 |

| Контроль качества | Измерение рабочих параметров/измерение инструмента |

| Мощность электродвигателя главного привода, кВт | 16 |

| Габариты станка (Д х Ш х В), мм | 6600 х 3900 х 3000 |

| Масса станка, кг | 8500 |

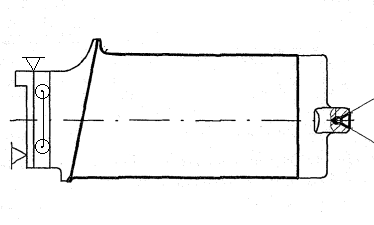

На рисунке 2.5 показана схема установки лопатки. Технологическая наладка на операцию представлена в приложении А – лист 5.

На рисунке 2.5 показана схема установки лопатки. Технологическая наладка на операцию представлена в приложении А – лист 5.

Рисунок 2.5. Схема установки лопатки на операцию фрезерная с ЧПУ (профиля пера).

2.6.2.1. Расчет режимов обработки

Операция состоит из двух основных переходов:

- Фрезеровать поверхность спинки, предварительно по программе.

- Фрезеровать поверхность корыта окончательно по программе выдерживая размеры (43), (47), (44), (45).

Обрабатываемые поверхности показаны на листе № 5 графической части

Обработку производят концевой фрезой Ø 9 мм и конической фрезой Ø 5 мм. Материал фрез ВК 3.

Скорость резания при фрезеровании определяется по формуле 11:

, м/мин, (11)

, м/мин, (11)где Т - стойкость фрезы, мин; [1], (табл.40);

B - ширина фрезерования, мм;

sz- подача на зуб, мм/зуб;

t - глубина фрезерования, мм;

D - диаметр фрезы, мм;

С, v, x, y, q, m, u - коэффициенты, зависящие от условий обработки (выбирается по табл.39, [2]);

Kv – поправочный коэффициент учитывающий фактические условия резания.

Kv – поправочный коэффициент учитывающий фактические условия резания. где Kmv – коэффициент, учитывающий качество обрабатываемого материала;

Knv – коэффициент, учитывающий состояние поверхности заготовки;

Kuv – коэффициент, учитывающий материал инструмента.

Число оборотов шпинделя определяется по формуле 12:

Главная составляющая силы резания при фрезеровании определяется по формуле 13:

гдеz – число зубьев фрезы;

n – частота вращения шпинделя, об/мин;

Кмр. – поправочный коэффициент = 1,07

Крутящий момент на шпинделе определяется по формуле 14:

гдеD – диаметр фрезы, мм.

Мощность резания определяется по формуле 15:

гдеV – скорость резания, м/мин.

Глубина резания t = 0,9 мм (см. Т.Т п.7 – лист – 3).

Так как в операции 2 основных перехода то на первом переходе t = 0,6 мм, а на втором t = 0,3 мм.

Подачу на зуб для чернового фрезерования назначим по табл. 33; [1]

Sz = 0,15, мм/ зуб.

Подачу на оборот для чистового фрезерования назначим по табл. 36; [1]

S = 0,12, мм/об.

Подача на зуб для чистового фрезерования вычисляется по формуле 16:

Sz = S/z, (16)

гдеz– число зубьев фрезы.

Sz = 0,12 / 3 = 0,04, мм/зуб.

Для перехода 1:

Т = 80 мин;

B = 9 мм;

sz = 0,15 мм/зуб;

t = 0,6 мм;

D = 9 мм;

С, v, x, y, q, m, u - коэффициенты, зависящие от условий обработки; [1], (табл.39).

Скорость резания V для перехода 1:

Скорость резания V для перехода 1:Для перехода 2:

Т = 80 мин;

B = 5 мм;

sz= 0,04 мм/зуб;

t = 0,3;

D = 5 мм;

С, v, x, y, q, m, u - коэффициенты, зависящие от условий обработки; [1] (Табл.39);

Скорость резания V для перехода 2:

Поправочный коэффициент Kv:

Кmv = 1,03

Кnv = 0,8

Кuv = 1

Подставим в формулу и получим:

Число оборотов шпинделя для перехода 1:

Число оборотов шпинделя для перехода 1:Для перехода 2:

Главную составляющая силы резания для перехода 1:

для перехода 2:

Крутящий момент на шпинделе Мкр для перехода 1:

для перехода 2:

Мощность резания N

Мощность резания N