Файл: Разработка технологии сборки и сварки кожухотрубчатого теплообменника этанолвода с внутренним диаметром 2390мм, длиной цилиндрической части 6450 мм, толщиной стенки 52мм из биметалла 10Х2М1 05Х20Н32Т.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.04.2024

Просмотров: 208

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

(Н/м2);

–предела текучести (условного) s0,2, кгс/мм2(Н/м2);

–временного сопротивления sВ, кгс/мм2(Н/м2);

–относительного удлинения после разрыва d, %;

–относительного сужения после разрыва y, %.

Для испытания на статическое растяжение приняты цилиндрические образцы диаметром 3 мм и более и плоские толщиной 0,5 мм.

Испытание на статическое растяжение при комнатной температуре (20°С) производят с соблюдением требований ГОСТ 1497-84.

Результаты испытания образцов на статическое растяжение считаются недействительными:

–при разрыве образца по кернам (рискам), если при этом какая-либо характеристика по своей величине не отвечает установленным требованиям;

–при разрыве образца в захватах испытательной машины или за пределами расчетной длины (при определении относительного удлинения);

–при разрыве образца по дефектам металлургического или сварочного производства (расслой, газовые или шлаковые включения, раковины, плены и т.д.);

–при образовании двух или более мест разрыва (шеек);

–при обнаружении ошибок в проведении испытаний;

–в случае нарушения температурного режима испытаний.

В указанных случаях испытание на статическое растяжение должно быть повторено на том же количестве новых образцов, отобранных от той же партии или контрольного соединения.

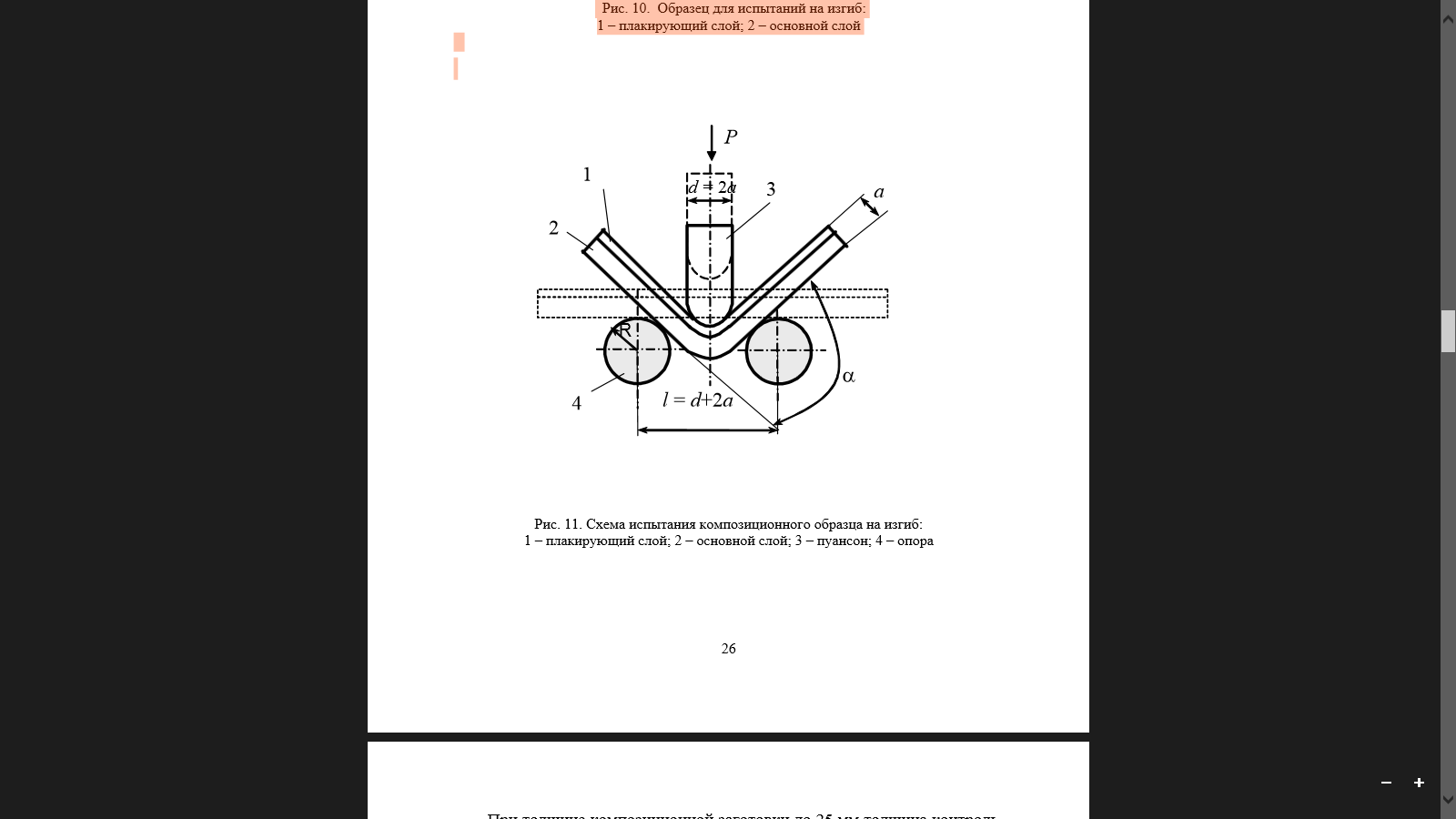

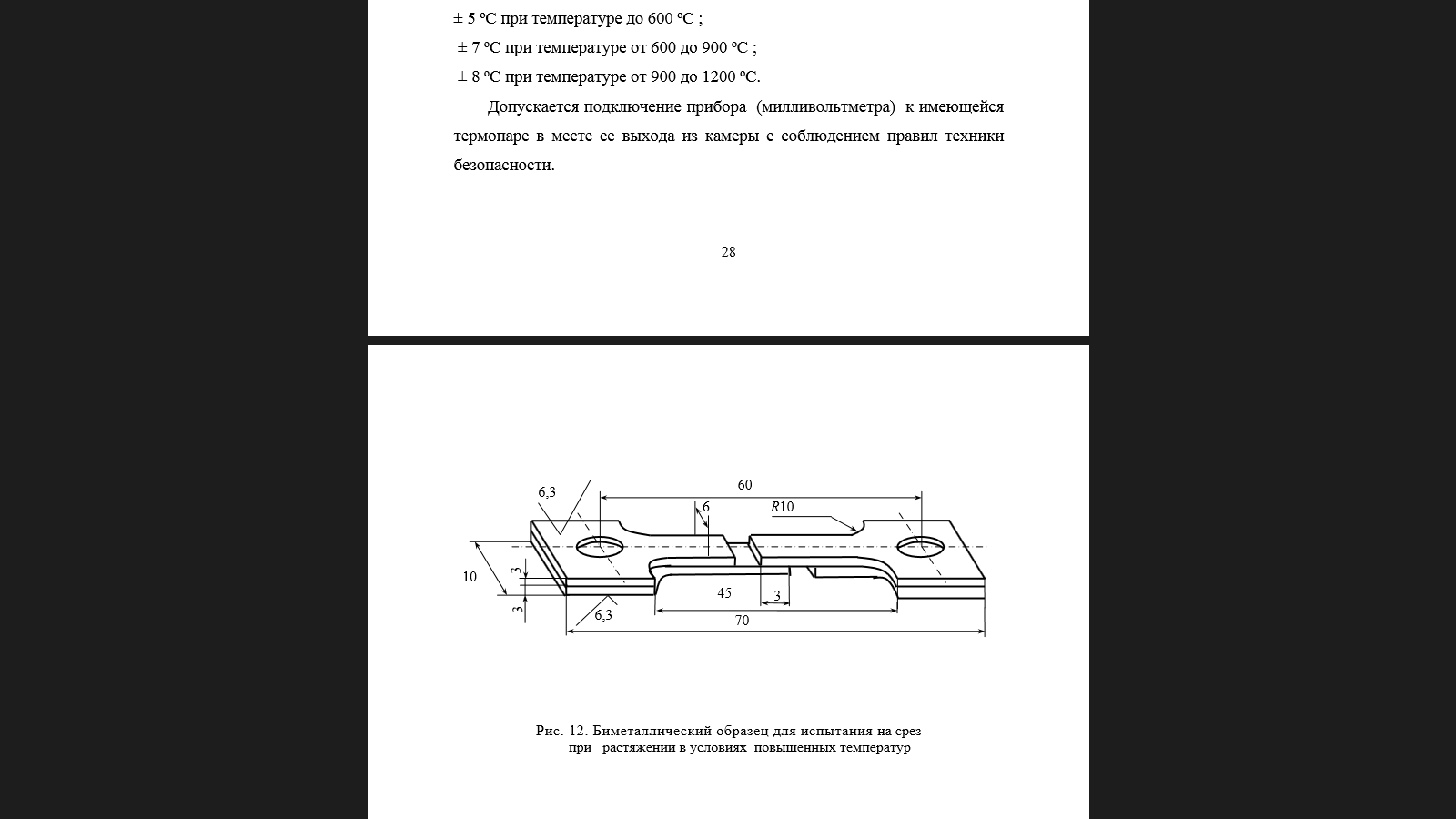

Биметаллический образец для испытания на срез при растяжении в условиях повышенных температур показан на рисунке 5.1.

Рисунок 5.1 – Биметаллический образец для испытания на срез при растяжении в условиях повышенных температур

Проведение испытаний на статический изгиб

Испытание на статический изгиб проводится для определения способности металла выдерживать заданную пластическую деформацию, характеризуемую углом изгиба, или для оценки предельной пластичности металла при изгибе. Предельная пластичность характеризуется углом изгиба до образования первой трещины.

Испытание на статический изгиб проводим до определенного угла.

Обязательным условием проведения испытаний на статический изгиб является плавность нарастания нагрузки на образец. Испытания проводят со скоростью деформации не более 15 мм/мин.

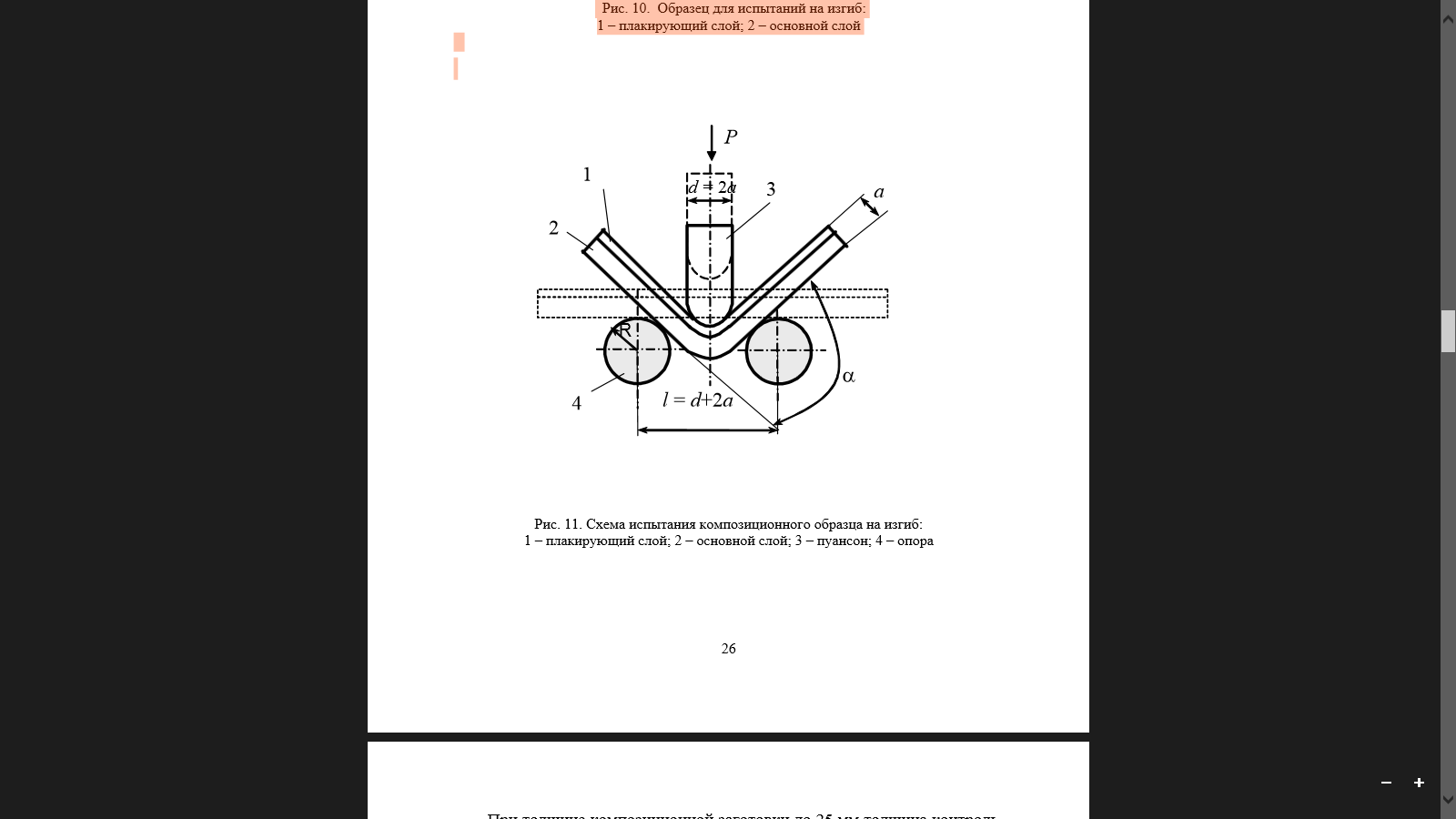

При испытании на статический изгиб до определенного угла образец, лежащий в горизонтальной плоскости на двух параллельных цилиндрических опорах, при помощи оправки изгибают до заданного угла a (внешний угол между одной стороной образца и продолжением другой). При установке на опоры продольная ось образца должна быть перпендикулярна оси изгиба. Угол изгиба измеряют без снятия нагрузки.

Ширина оправки и опор должна быть больше ширины образца.

Признаком того, что образец выдержал испытание на изгиб, служит отсутствие излома, а также расслоений, надрывов и трещин, видимых невооруженным глазом.

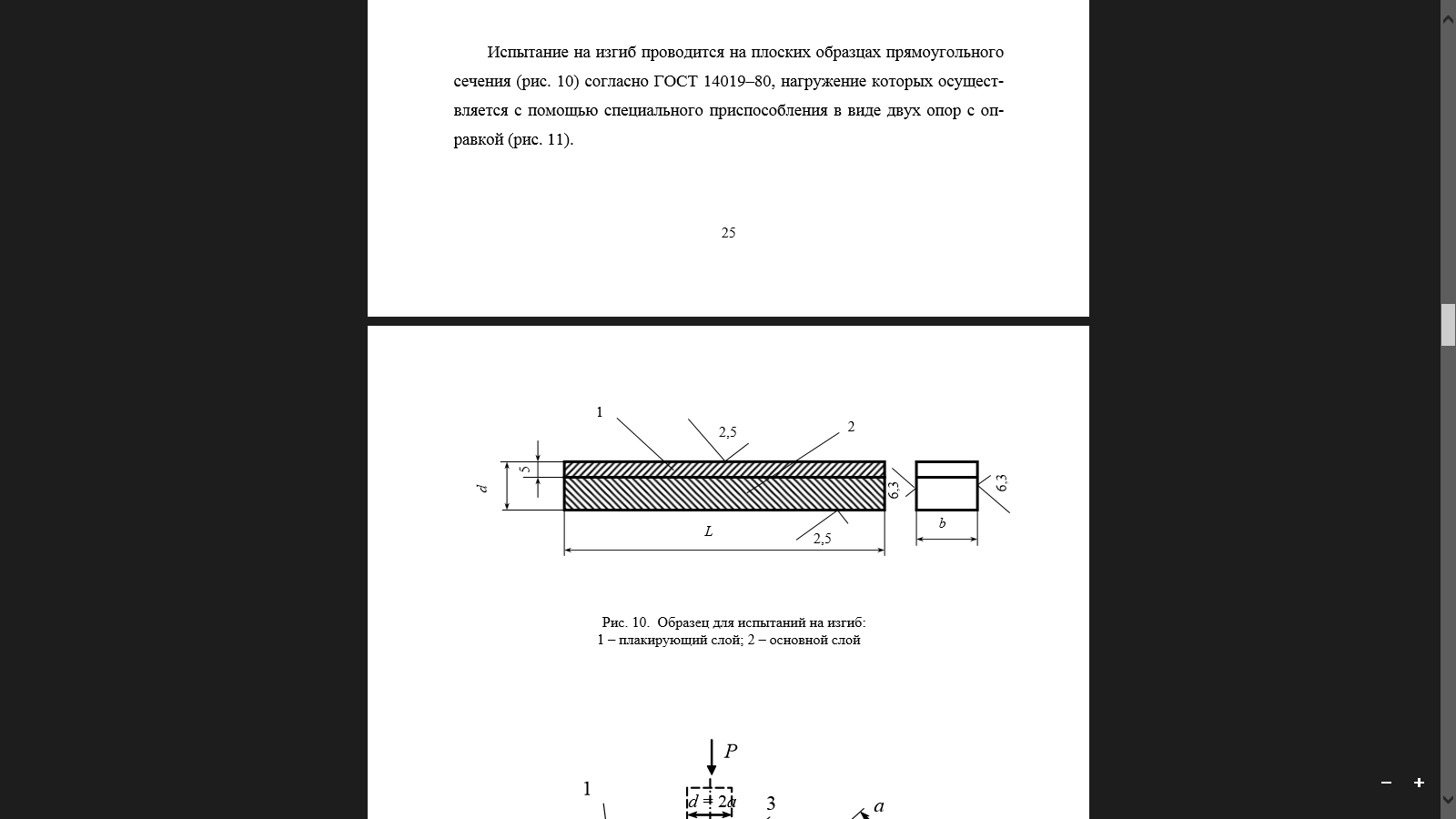

Образец для испытаний на изгиб представлен на рисунке 5.2.

Рисунок 5.2 – Образец для испытаний на изгиб: 1 – плакирующий слой; 2 – основной слой

Схема испытания композиционного образца на изгиб представлена на рисунке 5.3.

Рисунок 5.3 – Схема испытания композиционного образца на изгиб

1 – плакирующий слой; 2 – основной слой; 3 – пуансон; 4 – опора

Проведение испытаний на ударный изгиб

Испытание на ударный изгиб призматических образцов с надрезом при пониженной, комнатной и повышенной температурах металлов и сплавов, а также сварных соединений регламентировано ГОСТ 9454-78, ГОСТ 6996-66.

Метод испытания на ударный изгиб основан на разрушении образца с концентратором посередине одним ударом маятникового копра. Работа удара (К) определяется по шкале маятникового копра. Ударная вязкость (КС) оценивается как частное от деления работы удара к начальной площади поперечного сечения образца в месте концентратора.

Испытание на ударный изгиб при пониженной, комнатной (20±10°С) и повышенной температурах проводят на маятниковых копрах с энергией маятника, достаточной для разрушения образца с надрезом (ГОСТ 10708-82).

Температурой испытания на ударный изгиб считается температура образца в момент удара.

Если в результате испытания образец не разрушился полностью, то показатель ударной вязкости материала считается неустановленно большим. В протоколе испытания указывается, что образец при максимальной энергии удара маятника имеет ударную вязкость больше конкретной величины (получаемой расчетом применительно к данным условиям испытаний).

Определение твердости металла шва сварного соединения.

При испытании металла на твердость определяют его сопротивление деформированию при вдавливании наконечника (индентора) в испытуемый объект. Твердость металла находится в соотношении с характеристиками механических свойств металлов. Поэтому в ряде случаев ограничиваются (особенно при контроле швов готовых крупногабаритных аппаратов и сосудов) определением твердости, не производя испытании на статическое растяжение.

Методы испытания твердости металлов разделяются на статические и динамические.

Статический метод измерения твердости заключается в том, что к индентору нагрузка прилагается плавно, постепенно и выдерживается в течение определенного времени.

Динамический метод измерения твердости заключается в том, что индентор вдавливается в материал, имея определенную величину кинетической энергии.

К динамическим методам измерения твердости относят переносные приборы, принцип действия которых заключается в том, что индентор под действием наносимого удара одновременно вдавливается в испытуемую поверхность и эталонный образец с известной твердостью. Результаты испытания получаются тем точнее, чем ближе по твердости образец и эталон (контрольный брусок).

Твердость определяется путем сравнения величины диаметров отпечатков, полученных на испытуемой поверхности металла и контрольном бруске. Контрольный брусок должен иметь равномерную величину твердости по всей длине.

Замеру твердости должен подвергаться металл шва:

– сварных соединений сосудов, аппаратов из хромомолибденовых сталей, a также металл шва основного слоя из вышеуказанных сталей сосудов, аппаратов и их элементов, изготовленных из двухслойных сталей;

– плакирующего слоя (как разделительного по мере доступности, так и коррозионностойкого) сварных соединений сосудов, аппаратов и их элементов из двухслойных сталей;

– наплавленных поверхностей (как в разделительном по мере доступности, так и в коррозионностойком слое) патрубков, штуцеров, фланцев, обечаек, крышек и других деталей.

– Замер твердости швов производится в доступных местах. При внутреннем диаметре цилиндрического сосуда менее 800 мм замеры твердости плакирующих швов производятся в крайних точках на каждой царге, штуцере, обечайке, патрубке и т.д.

При невозможности осуществления замера твердости на готовом изделии, а также измерения твердости кольцевых, угловых, тавровых сварных швов (приварка штуцеров, патрубков, люков и т.д.) и металла шва коррозионностойкого слоя в сварных соединениях из двухслойных сталей замер твердости производится на контрольных сварных соединениях.

Измерение твердости металла шва производится не менее чем в трех точках для каждого участка сварного соединения.

Измерение твердости металла сварных швов необходимо производить после полного остывания изделия.

Металлографические испытания

Металлографическим исследованиям должны подвергаться стыковые сварные соединения, определяющие прочность сосудов:

1, 2, 3-й групп, работающих под давлением более 5 МПа (50 кгс/см) или при температуре ниже -40 °С;

1, 2-й групп, работающих при температуре выше 450 °С;

из сталей, склонных к термическому воздействию, из сталей аустенитного класса без ферритной фазы и из двухслойных сталей.

Металлографические макро и микроисследования должны проводиться в соответствии с РД 24.200.04 на одном образце от каждого контрольного сварного соединения.

Качество контрольного сварного соединения при металлографических исследованиях должно соответствовать требованиям пп. 3.11.3 и 3.11.4 ОСТ 26-291-94.

Если при металлографическом исследовании в контрольном сварном соединении будут обнаружены недопустимые внутренние дефекты, которые должны быть выявлены радиографическим или ультразвуковым контролем, все производственные сварные соединения, контролируемые данным сварным соединением, подлежат повторному испытанию тем же методом неразрушающего контроля в объеме 100% другим, более опытным и квалифицированным дефектоскопистом. В случае получения удовлетворительных результатов повторного контроля этим дефектоскопистом сварные швы считаются годными.

При получении неудовлетворительных результатов допускается повторное испытание на удвоенном количестве образцов, вырезанных из того же контрольного сварного соединения. Если при повторном испытании получены неудовлетворительные результаты хотя бы на одном образце, сварное соединение считается непригодным.

Для металлографических исследований используется металлографический микроскоп Метам ЛВ-31, технические характеристики которого приведены в таблице 5.1.

Таблица 5.1 – Технические характеристики микроскопа Метам ЛВ-31

5.3 Ультразвуковая дефектоскопия

Ультразвуковая дефектоскопия – комплекс методов контроля, использующих упругие колебания ультразвукового диапазона.

Ультразвуковая дефектоскопия (УЗД) применяется для выявления внутренних дефектов сварных соединений и является проникающим, неразрушающим методом контроля. УЗД сварных соединений проводится в соответствии с ГОСТ 34347-17. Обязательному контролю УЗД подлежат:

1 – стыковые, угловые и тавровые соединения, доступные для контроля, в объеме 25%;

2 – места пересечений и сопряжений сварных соединений;

3 – перекрываемые укрепляющими кольцами участки сварных швов;

4 – прилегающие к отверстию участки сварных швов корпуса, на которых устанавливаются люки и штуцера, на длине, равной ( D- внутренний диаметр корпуса, S - толщина стенки корпуса в месте расположения отверстия).

( D- внутренний диаметр корпуса, S - толщина стенки корпуса в месте расположения отверстия).

Для проведения дефектоскопии необходимы узконаправленные пучки ультразвуковых колебаний. Их получают с помощью пьезоэлектрических пластин из кварца или титана бария. Эти кристаллы, будучи помещены в электрическое поле, дают обратный пьезоэлектрический эффект, а именно, преобразуют электрические колебания в механические. Таким образом создается источник ультразвуковых колебаний, которые проникают в металл.

Отраженные колебания принимаются специальным искателем (щупом), а затем снова преобразуются в электрические колебания (прямой пьезоэффект). Электрические импульсы усиливаются и подаются на осциллограф. По характеру отклонения на экране судят о дефектах.

УЗД будем осуществлять при помощи дефектоскопа А1214 ЭКСПЕРТ, технические данные которого представлены таблице 5.2.

Таблица 5.2 – Технические характеристики дефектоскопа А1214 ЭКСПЕРТ

–предела текучести (условного) s0,2, кгс/мм2(Н/м2);

–временного сопротивления sВ, кгс/мм2(Н/м2);

–относительного удлинения после разрыва d, %;

–относительного сужения после разрыва y, %.

Для испытания на статическое растяжение приняты цилиндрические образцы диаметром 3 мм и более и плоские толщиной 0,5 мм.

Испытание на статическое растяжение при комнатной температуре (20°С) производят с соблюдением требований ГОСТ 1497-84.

Результаты испытания образцов на статическое растяжение считаются недействительными:

–при разрыве образца по кернам (рискам), если при этом какая-либо характеристика по своей величине не отвечает установленным требованиям;

–при разрыве образца в захватах испытательной машины или за пределами расчетной длины (при определении относительного удлинения);

–при разрыве образца по дефектам металлургического или сварочного производства (расслой, газовые или шлаковые включения, раковины, плены и т.д.);

–при образовании двух или более мест разрыва (шеек);

–при обнаружении ошибок в проведении испытаний;

–в случае нарушения температурного режима испытаний.

В указанных случаях испытание на статическое растяжение должно быть повторено на том же количестве новых образцов, отобранных от той же партии или контрольного соединения.

Биметаллический образец для испытания на срез при растяжении в условиях повышенных температур показан на рисунке 5.1.

Рисунок 5.1 – Биметаллический образец для испытания на срез при растяжении в условиях повышенных температур

Проведение испытаний на статический изгиб

Испытание на статический изгиб проводится для определения способности металла выдерживать заданную пластическую деформацию, характеризуемую углом изгиба, или для оценки предельной пластичности металла при изгибе. Предельная пластичность характеризуется углом изгиба до образования первой трещины.

Испытание на статический изгиб проводим до определенного угла.

Обязательным условием проведения испытаний на статический изгиб является плавность нарастания нагрузки на образец. Испытания проводят со скоростью деформации не более 15 мм/мин.

При испытании на статический изгиб до определенного угла образец, лежащий в горизонтальной плоскости на двух параллельных цилиндрических опорах, при помощи оправки изгибают до заданного угла a (внешний угол между одной стороной образца и продолжением другой). При установке на опоры продольная ось образца должна быть перпендикулярна оси изгиба. Угол изгиба измеряют без снятия нагрузки.

Ширина оправки и опор должна быть больше ширины образца.

Признаком того, что образец выдержал испытание на изгиб, служит отсутствие излома, а также расслоений, надрывов и трещин, видимых невооруженным глазом.

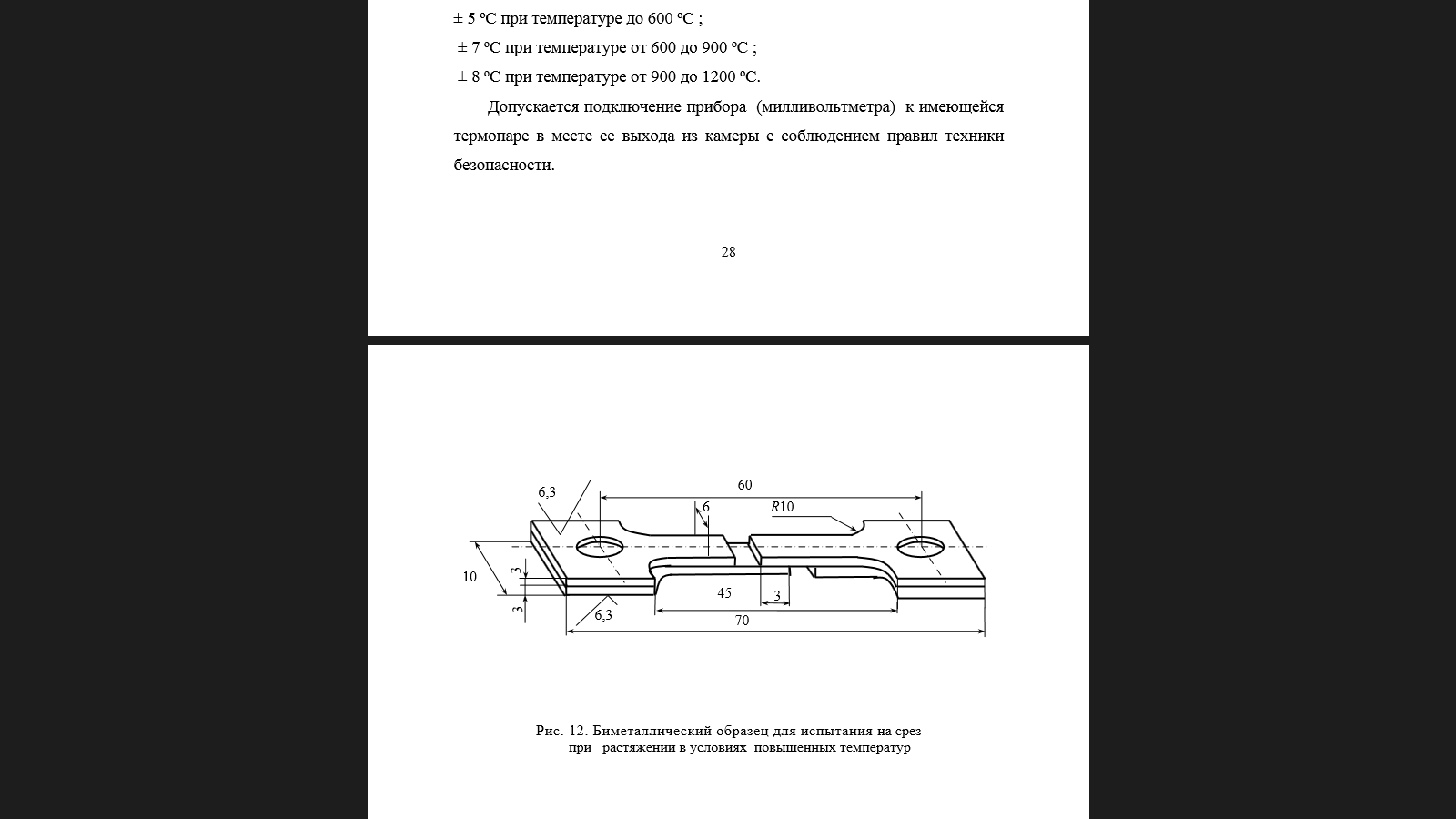

Образец для испытаний на изгиб представлен на рисунке 5.2.

Рисунок 5.2 – Образец для испытаний на изгиб: 1 – плакирующий слой; 2 – основной слой

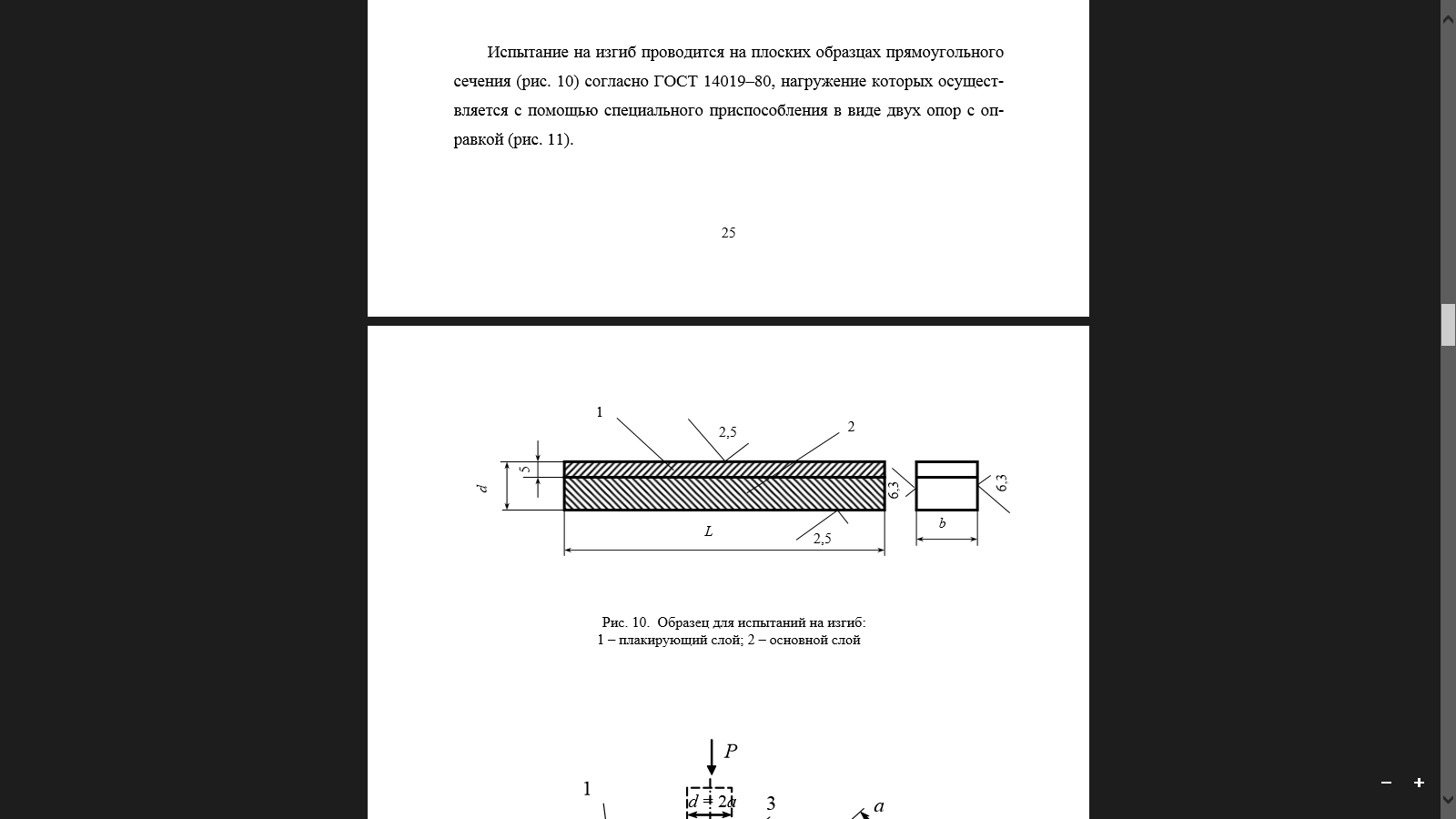

Схема испытания композиционного образца на изгиб представлена на рисунке 5.3.

Рисунок 5.3 – Схема испытания композиционного образца на изгиб

1 – плакирующий слой; 2 – основной слой; 3 – пуансон; 4 – опора

Проведение испытаний на ударный изгиб

Испытание на ударный изгиб призматических образцов с надрезом при пониженной, комнатной и повышенной температурах металлов и сплавов, а также сварных соединений регламентировано ГОСТ 9454-78, ГОСТ 6996-66.

Метод испытания на ударный изгиб основан на разрушении образца с концентратором посередине одним ударом маятникового копра. Работа удара (К) определяется по шкале маятникового копра. Ударная вязкость (КС) оценивается как частное от деления работы удара к начальной площади поперечного сечения образца в месте концентратора.

Испытание на ударный изгиб при пониженной, комнатной (20±10°С) и повышенной температурах проводят на маятниковых копрах с энергией маятника, достаточной для разрушения образца с надрезом (ГОСТ 10708-82).

Температурой испытания на ударный изгиб считается температура образца в момент удара.

Если в результате испытания образец не разрушился полностью, то показатель ударной вязкости материала считается неустановленно большим. В протоколе испытания указывается, что образец при максимальной энергии удара маятника имеет ударную вязкость больше конкретной величины (получаемой расчетом применительно к данным условиям испытаний).

Определение твердости металла шва сварного соединения.

При испытании металла на твердость определяют его сопротивление деформированию при вдавливании наконечника (индентора) в испытуемый объект. Твердость металла находится в соотношении с характеристиками механических свойств металлов. Поэтому в ряде случаев ограничиваются (особенно при контроле швов готовых крупногабаритных аппаратов и сосудов) определением твердости, не производя испытании на статическое растяжение.

Методы испытания твердости металлов разделяются на статические и динамические.

Статический метод измерения твердости заключается в том, что к индентору нагрузка прилагается плавно, постепенно и выдерживается в течение определенного времени.

Динамический метод измерения твердости заключается в том, что индентор вдавливается в материал, имея определенную величину кинетической энергии.

К динамическим методам измерения твердости относят переносные приборы, принцип действия которых заключается в том, что индентор под действием наносимого удара одновременно вдавливается в испытуемую поверхность и эталонный образец с известной твердостью. Результаты испытания получаются тем точнее, чем ближе по твердости образец и эталон (контрольный брусок).

Твердость определяется путем сравнения величины диаметров отпечатков, полученных на испытуемой поверхности металла и контрольном бруске. Контрольный брусок должен иметь равномерную величину твердости по всей длине.

Замеру твердости должен подвергаться металл шва:

– сварных соединений сосудов, аппаратов из хромомолибденовых сталей, a также металл шва основного слоя из вышеуказанных сталей сосудов, аппаратов и их элементов, изготовленных из двухслойных сталей;

– плакирующего слоя (как разделительного по мере доступности, так и коррозионностойкого) сварных соединений сосудов, аппаратов и их элементов из двухслойных сталей;

– наплавленных поверхностей (как в разделительном по мере доступности, так и в коррозионностойком слое) патрубков, штуцеров, фланцев, обечаек, крышек и других деталей.

– Замер твердости швов производится в доступных местах. При внутреннем диаметре цилиндрического сосуда менее 800 мм замеры твердости плакирующих швов производятся в крайних точках на каждой царге, штуцере, обечайке, патрубке и т.д.

При невозможности осуществления замера твердости на готовом изделии, а также измерения твердости кольцевых, угловых, тавровых сварных швов (приварка штуцеров, патрубков, люков и т.д.) и металла шва коррозионностойкого слоя в сварных соединениях из двухслойных сталей замер твердости производится на контрольных сварных соединениях.

Измерение твердости металла шва производится не менее чем в трех точках для каждого участка сварного соединения.

Измерение твердости металла сварных швов необходимо производить после полного остывания изделия.

Металлографические испытания

Металлографическим исследованиям должны подвергаться стыковые сварные соединения, определяющие прочность сосудов:

1, 2, 3-й групп, работающих под давлением более 5 МПа (50 кгс/см) или при температуре ниже -40 °С;

1, 2-й групп, работающих при температуре выше 450 °С;

из сталей, склонных к термическому воздействию, из сталей аустенитного класса без ферритной фазы и из двухслойных сталей.

Металлографические макро и микроисследования должны проводиться в соответствии с РД 24.200.04 на одном образце от каждого контрольного сварного соединения.

Качество контрольного сварного соединения при металлографических исследованиях должно соответствовать требованиям пп. 3.11.3 и 3.11.4 ОСТ 26-291-94.

Если при металлографическом исследовании в контрольном сварном соединении будут обнаружены недопустимые внутренние дефекты, которые должны быть выявлены радиографическим или ультразвуковым контролем, все производственные сварные соединения, контролируемые данным сварным соединением, подлежат повторному испытанию тем же методом неразрушающего контроля в объеме 100% другим, более опытным и квалифицированным дефектоскопистом. В случае получения удовлетворительных результатов повторного контроля этим дефектоскопистом сварные швы считаются годными.

При получении неудовлетворительных результатов допускается повторное испытание на удвоенном количестве образцов, вырезанных из того же контрольного сварного соединения. Если при повторном испытании получены неудовлетворительные результаты хотя бы на одном образце, сварное соединение считается непригодным.

Для металлографических исследований используется металлографический микроскоп Метам ЛВ-31, технические характеристики которого приведены в таблице 5.1.

Таблица 5.1 – Технические характеристики микроскопа Метам ЛВ-31

| Увеличение | 40х-1600х |

| Насадка | тринокулярная с наклоном 30°, с диоптрийной подстройкой (±5 диоптрий) и изменяемым межзрачковым расстоянием 55-75 мм |

| Окуляры | -WF10х/20 мм; -WF20x/10 мм; - WF10x/18 мм со шкалой + микрометр (1/0,01 мм) (опционально) |

| Револьверное устройство | 5-ти позиционное |

| Набор объективов | планахроматические объективы скорректированные «на бесконечность» (ICCOS): 4х/0.10, 10х/0.25, 20x/0.40, 40х/0.60, 80х/0.9 |

| Предметный столик | - прямоугольный 160х250 мм, диапазон перемещений 120х78 мм - 6 сменных вставок |

| Фокусировка | коаксиальные винты грубой и точной фокусировки с регулировкой жесткости хода |

| Освещение | -галогенная лампа 30 Вт 6В; - плавная регулировка яркости |

| Система визуализации на выбор | - цифровой фотоаппарат Canon 12 MPix + оптический адаптер + ПО для управления фотоаппаратом с компьютера; - цифровая USB камера 5 MPix + ПО для управления камерой с компьютера |

5.3 Ультразвуковая дефектоскопия

Ультразвуковая дефектоскопия – комплекс методов контроля, использующих упругие колебания ультразвукового диапазона.

Ультразвуковая дефектоскопия (УЗД) применяется для выявления внутренних дефектов сварных соединений и является проникающим, неразрушающим методом контроля. УЗД сварных соединений проводится в соответствии с ГОСТ 34347-17. Обязательному контролю УЗД подлежат:

1 – стыковые, угловые и тавровые соединения, доступные для контроля, в объеме 25%;

2 – места пересечений и сопряжений сварных соединений;

3 – перекрываемые укрепляющими кольцами участки сварных швов;

4 – прилегающие к отверстию участки сварных швов корпуса, на которых устанавливаются люки и штуцера, на длине, равной

( D- внутренний диаметр корпуса, S - толщина стенки корпуса в месте расположения отверстия).

( D- внутренний диаметр корпуса, S - толщина стенки корпуса в месте расположения отверстия).Для проведения дефектоскопии необходимы узконаправленные пучки ультразвуковых колебаний. Их получают с помощью пьезоэлектрических пластин из кварца или титана бария. Эти кристаллы, будучи помещены в электрическое поле, дают обратный пьезоэлектрический эффект, а именно, преобразуют электрические колебания в механические. Таким образом создается источник ультразвуковых колебаний, которые проникают в металл.

Отраженные колебания принимаются специальным искателем (щупом), а затем снова преобразуются в электрические колебания (прямой пьезоэффект). Электрические импульсы усиливаются и подаются на осциллограф. По характеру отклонения на экране судят о дефектах.

УЗД будем осуществлять при помощи дефектоскопа А1214 ЭКСПЕРТ, технические данные которого представлены таблице 5.2.

Таблица 5.2 – Технические характеристики дефектоскопа А1214 ЭКСПЕРТ

| Параметр | Значение |

| Максимальная толщина объекта контроля (по стали) | 3500 мм |

| Рабочие частоты | 0,5÷15,0 МГц |

| Динамический диапазон дефектоскопа не менее | 100 дБ |

| Диапазон изменений интервалов времени дефектоскопа | 1÷1200 мкс |

| Диапазон настроек скорости ультразвука | 1000÷15000 м/с |

| Полоса частот приемного тракта | 0,14÷21 МГц |

| Диапазон перестройки аттенюатора | 0÷90 дБ |

| Динамический диапазон ВРЧ не менее | 30 дБ |

| Тип дисплея | жидкокристаллический |

| Количество точек экрана | 320 х 240 |

| Размеры отображающего поля экрана | 77 х 58 мм |

| Питание (встроенная аккумуляторная батарея) | 7,2 В |