Файл: Разработка технологии сборки и сварки кожухотрубчатого теплообменника этанолвода с внутренним диаметром 2390мм, длиной цилиндрической части 6450 мм, толщиной стенки 52мм из биметалла 10Х2М1 05Х20Н32Т.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.04.2024

Просмотров: 186

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

4.3 Выбор сварочного оборудования и источников питания

В качестве сварочного оборудования для автоматической сварки под флюсом используем сварочную головку ESAB A2S Mini Master (таблица 4.10) и сварочный трактор А2 Multitrac с блоком РЕК (таблица 4.5). Сварочная головка расположена на сварочном центре ESAB 460M.

Таблица 4.5 – Техническая характеристика сварочной головки ESAB A2S Mini Master

| Параметр | Величина |

| Напряжение питания | 42 |

| Допустимый ток (ПВ100%), постоянный ток, А | 800 |

| Максимальная нагрузка, А | 1000 |

| Макс. скорость подачи, м/мин | 9 |

| Макс. масса сварочной проволоки, кг | 30 |

Таблица 4.6 – Технические характеристики сварочного трактора А2 Multitrac с блоком РЕК

| Макс. ток ПВ 100%, А | 800 |

| Скорость подачи проволоки, м/мин | 9 |

| Скорость перемещения, м/мин | 0,1-1,7 |

| Диаметр сварочной проволоки, мм | 1,-4,0 |

| Масса, кг | 47 |

| Габаритные размеры, ДхШхВ, мм | 750х589х937 |

Таблица 4.7 – Технические характеристики сварочного центра ESAB 460M.

| Параметр | Значение |

| Колонна | |

| Эффективный рабочий диапазон, м | 5 |

| Макс. Высота влета стрелы, мм | 5950 |

| С использованием передвижной тележки мин., мм | 950 |

| Макс. общая высота при использовании передвижной тележки, мм | 7275 |

| Скорость подъёма | 2,0 |

| Стрела | |

| Вылет, макс/мин, мм | 5715/715 |

| Допустимые нагрузки, общая макс/на один конец, кг | 1050/450 |

| Диаметр поперечного сечения, мм | 630 |

| Скорость перемещения, м/мин | 2,0 |

Выберем сварочный источник питания для атоматической сварки под флюсом: Сварочный выпрямитель Kjellberg GTH 1402 - мощный источник питания, предназначенный для автоматической и полуавтоматической сварки под слоем флюса.

Поставляет ток до 1400А. Относится к источникам тиристорного типа.

Источник питания состоит из силового трехфазного трансформатора, который подключен к трехфазному выпрямителю и сглаживающему дросселю, схемы управления тиристорами. Тиристорный выпрямительный блок является основным элементам, который используется в качестве силы тока.

Сварочный выпрямитель GTH 1402 имеет жесткую вольт-амперную характеристику. Управляющие импульсы, подаваемые на тиристорный блок, настраивают источник питания на заданный режим непрерывной работы, а также формируют заданную вольт-амперную характеристику.

Мощный источник питания предназначен для крупного промышленного производства. Он легко выполнит любые производственные и технологические процессы. Сварочный выпрямитель будет незаменим в судостроении, автомобилестроении, а также в машиностроении.

Таблица 4.8 – Технические характеристики сварочного выпрямителя Kjellberg GTH 1402

| Напряжение сети | 380В |

| Ток в режиме ММА: При ПВ 100% | 100 - 1400 А 1200 А |

| Масса | 440 кг |

| Габаритные размеры | 1100x820x1000мм |

Приварку штуцеров и люков, опоры к корпусу аппарата и сварка самой опоры выполняем полуавтоматом ESAB Warrior 500i в смеси газов. Технические характеристики полуавтомата приведены в таблице 4.9.

Таблица 4.9 – Технические данные полуавтомата ESAB Warrior 500i

| Напряжение в питающей сети, В | 380 |

| Частота питающей сети, Гц | 50 |

| Номинальный сварочный ток, при ПВ=100%, А | 400 |

| Максимальный ток, А | 500 |

| Диаметр электродной проволоки, мм | 0,8-1,6 |

| Расход газа, л/мин | 8-20 |

Продолжение таблицы 4.10

| Напряжение холостого хода, В | 54 |

| Масса, кг | 11,5 |

4.4 Сварка продольных и кольцевых стыков аппарата

Сварку продольных и кольцевых стыков корпуса аппарата и днищ будем производить автоматической сваркой под флюсом на специальной установке. В качестве сварочного оборудования используем сварочную головку ESAB A2S Mini Master установленной на сварочной колонне ESAB 460M и сварочный трактор А2 Multitrac с блоком РЕК для приварки последнего днища к корпусу аппарата. В соответствии с ГОСТ 16098-80 выбираем разделку С14. Сварка осуществляется с предварительным и сопутствующим подогревом основного и переходного слоя 200-250оС. Межваликовая температура не более 100оС. Термическая обработка не позднее 72ч после окончания сварки основного и переходного слоев, при условии проведения термического отдыха 300-350 оС.

Загрузка в печь при температуре не более 350 оС. Скорость нагрева от 420°С до 620±15 °С - 65±10 °С/час. Температура выдержки - 620±15 °С. Время выдержки при 620±15 °С - 2 часа 30 мин. Скорость охлаждения от 620±15 до 420 °С - 65±10 °С/час, далее на воздухе.

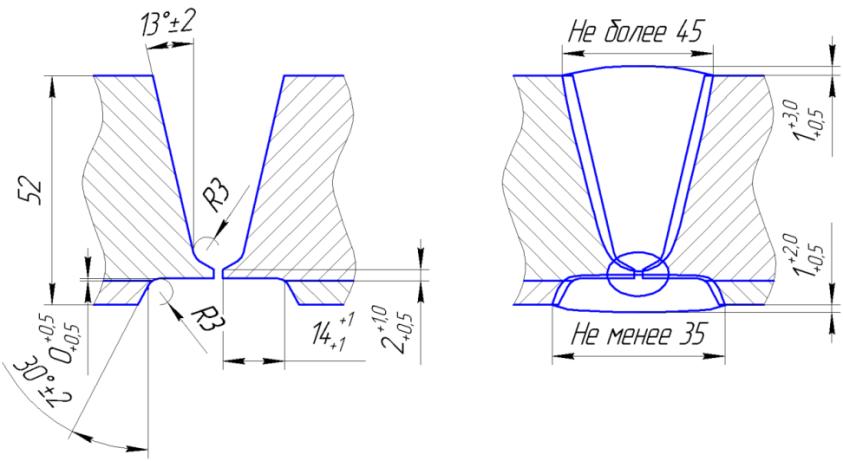

Рисунок 4.5 – форма подготовки кромок и сварного соединения С14 по ГОСТ 16098-80.

4.5 Приварка штуцеров и люков к корпусу аппарата

Для приварки штуцеров и люков используем сварочный полуавтомат ESAB Warrior 500i . Для приварки данных изделий выбран способ сварки в среде инертных газов плавящимся электродом. В соответствии с ГОСТ 16098-80 разделка кромок Т2, рисунок 4.6. Диаметр сварочной проволоки – 1,2 мм. Сварочный ток в диапазоне от 230 до 330 А. Напряжение на дуге в диапазоне от 29 до 34 В. Сварка осуществляется с предварительным и сопутствующим подогревом основного и переходного слоя 200-250оС. Межваликовая температура не более 100оС. Термическая обработка не позднее 72ч после окончания сварки основного и переходного слоев, при условии проведения термического отдыха 300-350 оС.

Загрузка в печь при температуре не более 350 оС. Скорость нагрева от 420°С до 620±15 °С - 65±10 °С/час. Температура выдержки - 620±15 °С. Время выдержки при 620±15 °С - 2 часа 30 мин. Скорость охлаждения от 620±15 до 420 °С - 65±10 °С/час, далее на воздухе.

Рисунок 4.6 – Форма подготовки кромок и сварного соединения Т2 по ГОСТ 16098-80, где S1 – толщина стенки штуцера

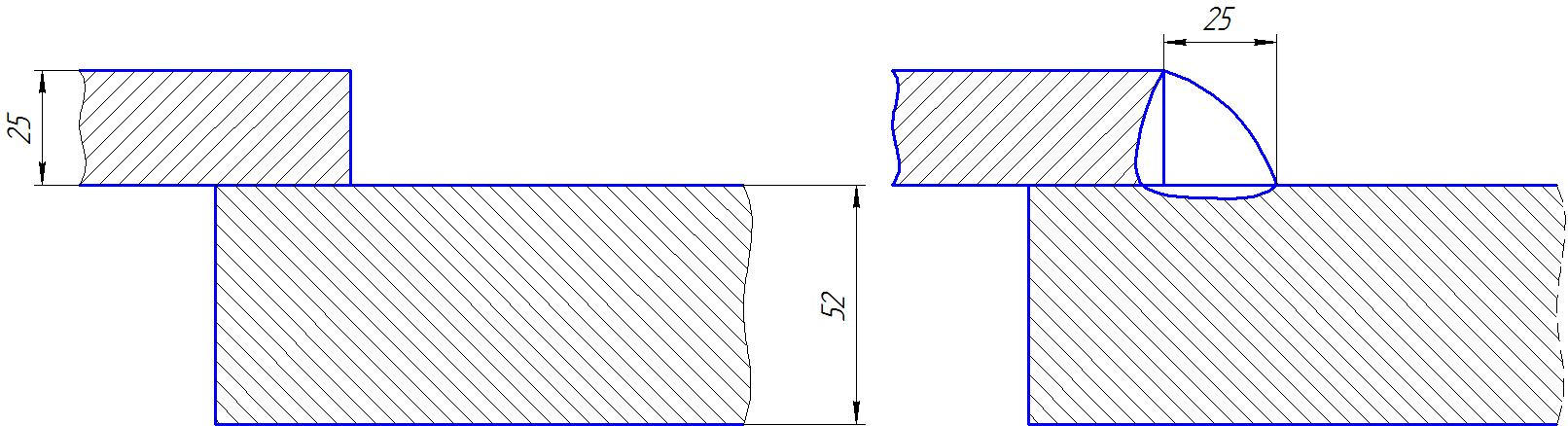

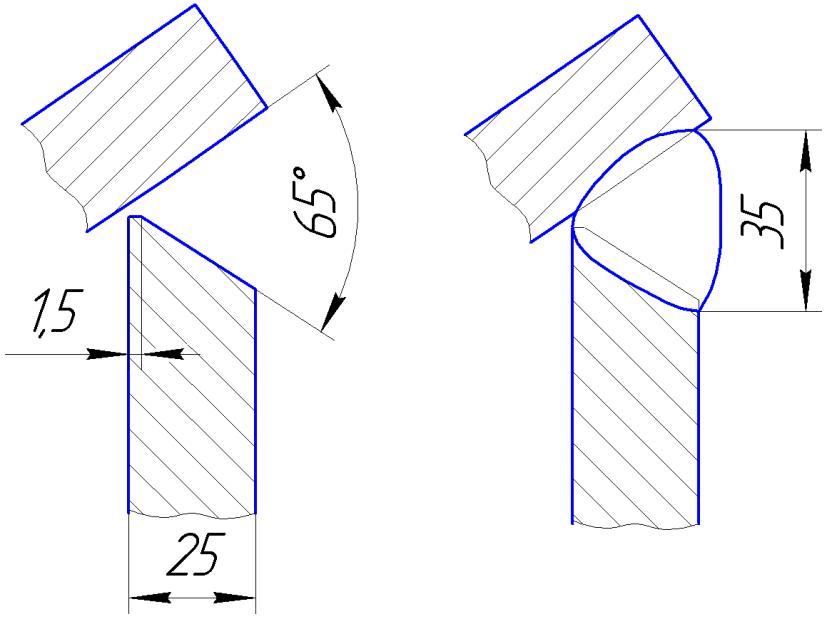

4.6 Приварка опор к корпусу аппарата

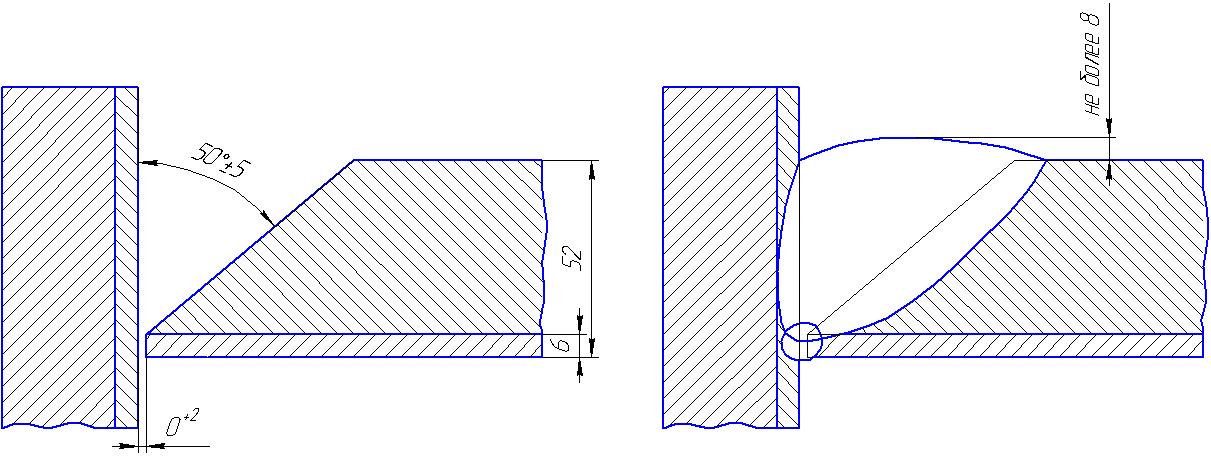

Для приварки аппарата к опоре используем ESAB Warrior 500i . Для данной операции выбран способ сварки в среде инертных газов плавящимся электродом, в связи с необходимостью получения высокого качества сварного соединения при сварке на монтаже. Выбор разделки выбираем по ГОСТ 14771-76 H1. Диаметр сварочной проволоки – 1,2 мм. Сварочный ток в диапазоне от 250 до 350 А. Напряжение на дуге в диапазоне от 29 до 37 В. Сварка осуществляется с предварительным и сопутствующим подогревом основного и переходного слоя 200-250оС. Межваликовая температура не более 100оС. Термическая обработка не позднее 72ч после окончания сварки основного и переходного слоев, при условии проведения термического отдыха 300-350 оС.

Рисунок 4.7 – Конструктивные элементы подготовленных кромок и шва сварного соединения типа H1 по ГОСТ 14771-76 (Приварка подкладных колец к корпусу аппарата)

Рисунок 4.8 – Конструктивные элементы подготовленных кромок и шва сварного соединения (Приварка подкладных колец к ребрам опоры)

Термическая обработка аппарата после приварки опоры к корпусу:

Загрузка в печь при температуре не более 350 оС. Скорость нагрева от 420°С до 620±15 °С - 65±10 °С/час. Температура выдержки - 620±15 °С. Время выдержки при 620±15 °С - 2 часа 30 мин. Скорость охлаждения от 620±15 до 420 °С - 65±10 °С/час, далее на воздухе.

5. Методы контроля качества сварных соединений

5. Методы контроля качества сварных соединенийПосле сварки всего аппарата необходимо произвести полный контроль сварных швов на выявление дефектов для этого необходимо назначить: визуальный контроль и измерение сварных швов; механические испытания; металлографические испытания; стилоскопирование сварных соединений; ультразвуковой контроль; гидравлические испытания на прочность и герметичность.

5.1. Визуальный контроль и измерение сварных швов

Визуально и измерительным контролем проверяют качество подготовки и сборки заготовок под наплавку, качество выполнения швов в процессе наплавки и качество готовых сварных швов. Обычно внешним осмотром контролируют все сварные изделия независимо от применения других видов контроля. Порядок проведения визуального и измерительного контроля согласно РД 03-606-03.

Проводят на следующих стадиях:

–входного контроля;

–изготовления деталей, сборочных единиц и изделий;

–подготовки деталей и сборочных единиц к сборке;

–подготовки деталей и сборочных единиц к сварке;

–сборки деталей и сборочных единиц под сварку;

–процесса сварки;

–контроля готовых сварных соединений и наплавок;

–исправления дефектных участков в материале и сварных соединениях (наплавках);

–оценки состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений, в том числе по истечении установленного срока их эксплуатации.

5.2 Механические испытания

Механические испытания определяют прочность и надежность работы сварной конструкции. Механическим испытаниям в сосудах должны подвергаться стыковые сварные соединения.

Прочность соединения слоев двухслойных листов проверяют испытанием на срез с определением сопротивления срезу по плоскости соприкосновения основного и коррозионно-стойкого слоев.

Механические испытания предусматривают статические и динамические (ударные) испытания при нормальной температуре (20̊С).

Основными методами определения характеристик механических свойств сварного соединения в целом и его отдельных участков, а также наплавленного металла являются:

–испытание металла различных участков сварного соединения и наплавленного металла на статическое растяжение;

–испытание металла различных участков сварного соединения и наплавленного металла на ударный изгиб (на надрезанных образцах);

–испытание сварного соединения и наплавленного металла на (технологическая проба с наплавленным валиком) статический изгиб (загиб);

–измерение твердости различных участков сварного соединения и наплавленного металла.

Испытания на растяжение, изгиб, ударный изгиб из сварного соединения толщиной 50 мм и более должны проводиться согласно требованиям РД 26-11-08.

Проведение испытаний на статическое растяжение

Испытание на статическое растяжение при пониженной, комнатной и повышенной температурах проводится для определения следующих характеристик механических свойств материалов:

–предела текучести (физического) sТ, кгс/мм2