Файл: Разработка технологии сборки и сварки кожухотрубчатого теплообменника этанолвода с внутренним диаметром 2390мм, длиной цилиндрической части 6450 мм, толщиной стенки 52мм из биметалла 10Х2М1 05Х20Н32Т.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.04.2024

Просмотров: 180

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

5. Нормы оценки качества сварных соединений принять по ГОСТ 34347-2017

1.2 Технические требования

Технические требования по ГОСТ 31842-2012 «Нефтяная и газовая промышленность. Теплообменники кожухотрубчатые» и ГОСТ 34347-2017 «Сосуды и аппараты стальные сварные».

1.3. Характеристика материалов

По справочным данным для стали 10Х2М1 по ГОСТ 10885-85 – химический состав, (табл. 1.1,табл. 1.2):

Таблица 1.1 – Химический состав стали 10Х2М1по ГОСТ 10885-85

| C | Si | Mn | Ni | S | P | Cr | Mo |

| 0.1 | 0.17-0.37 | 0.3-0.6 | До 0.5 | До 0.03 | До 0.03 | 2-2.5 | 0.9-1.1 |

Таблица 1.2 – Механические свойства 10Х2М1

| Марка стали | Механические свойства | |||

| σт, МПа | σв, Мпа/мм2 | δ, % | Ударная вязкость (KCU), кДж/м2 | |

| 10Х2М1 | 235 | 440 | 19 | 620 |

По справочным данным для стали 10Х2М1 по ГОСТ 5632-72 – химический состав, (табл. 1.3,табл. 1.4):

Таблица 1.3 – Химический состав стали 05Х20Н32Т по ГОСТ 5632-72.

| C | Si | Mn | Ni | S | P | Cr | Ti | Al | Fe |

| До 0,05 | До 0,7 | До 0,7 | 30-34 | До 0,02 | До 0,03 | 19-22 | 0,25-0,6 | До 0,5 | 41,4-50,75 |

Таблица 1.4 – Механические свойства 05Х20Н32Т

| Марка стали | Механические свойства | |||

| σт, МПа | σв, Мпа/мм2 | δ, % | Ударная вязкость (KCU), кДж/м2 | |

| 05Х20Н32Т | 175-195 | 470-490 | 25-30 | - |

Химический и механический состав стали 09Г2С, используемой для изготовления опорного кольца сепаратора гидроочистки приведены в таблица 1.5 и 1.6.

Таблица 1.5 – Химический состав стали 09Г2С

| C | Si | Mn | P | S | Cr | Ni | Cu | N | As |

| До 0,12 | 0,5-0,8 | 1,3-1,7 | До 0,035 | До 0,04 | До 0,3 | До 0,3 | До 0,3 | До 0,008 | До 0,08 |

Таблица 1.6 – Механические свойства 09Г2С по ГОСТ 19281-73

| Марка стали | Механические свойства | |||

| σт, МПа | σв, Мпа/мм2 | δ, % | Ударная вязкость (KCU), кДж/м2 | |

| 09Г2С | 285 | 450 | 21 | 620 |

1.4 Сведения о свариваемости

Биметалл представляет собой двухслойный материал, состоящий из

основного материала, воспринимающего всю нагрузку при эксплуатации

изделия, и плакирующего слоя, играющего роль коррозионно-стойкого материала в определенной среде.

Технология гибки, вальцовки, горячей и холодной штамповки, механической обработки биметаллов существенно не отличается от технологии обработки монолитных сталей. Существенное отличие имеет сварка биметаллов, связанная с применением различных технологических процессов для соединения основного и плакирующего слоев. Стали этих слоев отличаются по химическому составу, физическим и механическим свойствам. Кроме трещин в сварных соединениях биметаллов возникают также дефекты типа пор, шлаковых включений, непроваров и несплавлений. Сварной шов аппаратуры из биметалла имеет сложную структуру, наиболее вероятно появление дефектов в зоне между сварным швом плакирующего и основного слоев.

Биметалл сваривается в следующей последовательности: вначале

сваривается основной металл, затем сваривается переходный слой. После чего наплавляется плакирующий металл в два слоя

, отличающиеся тем, что второй слой должен обеспечить стойкость металла наплавки к межкристаллитной коррозии (МКК).

Наплавка плакирующих слоев производится на шов основного металла, остывший до температуры не более 100°С, чтобы предотвратить диффузионные процессы и образование нежелательных структур в шве.

В качестве основного металла биметалла используются сталь 10Х2М1, которая сваривается с предварительным и сопутствующим подогревом 150-300Со, а плакирующий слой выполняется из стали 05Х20Н32Т.

Хромомолибденовая низколегированная конструкционная сталь 10Х2М1 применяется в промышленности в качестве основы для получения коррозионностойких двухслойных листов горячей прокаткой. Основными потребителями проката из данного сплава являются химическая и нефтедобывающая отрасли промышленности, авиационное и автомобилестроение. Применение низколегированных сталей с добавлением хрома и молибдена оправдано там, где стойкости к коррозии обычных хромистых сталей недостаточно. Сплав относится к качественным, так как концентрация вредных примесей (фосфора и серы) не превышает 0,03%.

Наряду с хромом и молибденом легирующими добавками в составе металла марки 10Х2М1 являются никель (до 0,5%), марганец (до 0,6%) и кремний (до 0,37%). Данный комплекс обусловил устойчивость к коррозионному разрушению на воздухе и в агрессивных химических средах, а также воздействию высоких температур. Улучшить до необходимых показателей свойства проката позволяют различные методы термообработки: нормализация с отпуском, закалка с отпуском, отжиг. Именно введение в состав молибдена обусловило прокаливаемость сплава, а также избавляет его от отпускной хрупкости.

Определим полный эквивалент углерода |С|э по формуле:

,

,где Сх – химический эквивалент углерода;

Ср – размерный эквивалент углерода.

где S – толщина свариваемой стали, мм.

;

;Свариваемость с предварительным подогревом, т.к. |С|э > 0,45

Сталь 05Х20Н32Т относится к высоколегированным сталям специального назначения, а точнее к классу жаропрочных сталей. По структуре – к аустенитным сплавам без ферритной фазы.

2. Проектирование заготовительных операций

2. Проектирование заготовительных операцийРазобьем данную конструкцию на сборочные единицы и детали. Изделие состоит из 1 цилиндрической части корпуса, 2 эллиптических днища, и 1 опорная часть.

2.1 Расконсервация металла

После отгрузки металла на завод необходимо произвести его расконсервацию, т.е. удаление всякого рода загрязнений, а также окалины и следов коррозии с поверхности металла.

Расконсервацию производить в следующей последовательности:

Механическое удаление густых консервационных смазок, бумаги, пленок скребками;

Обдувка поверхности насыщенным паром;

Протирка поверхности волосяными щетками, ветошью, салфетками, смоченными керосином, уайт-спиритом или бензином марки Б-70;

Просушка, обдувка сжатым воздухом;

Удаление глубоких следов коррозии, царапин и трещин с помощью металлических щеток.

После расконсервации листы должны сохранить маркировку завода-поставщика, должна отсутствовать вкотная окалина, риски, царапины, выводящие толщину проката за минусовой допуск. Листы не должны изменить своей геометрической формы и физико-механических свойств.

2.2 Раскрой цилиндрической части корпуса

Цилиндрическая часть корпуса, может компоноваться методом обечаек и методом карт. Метод обечаек используется в нефтяной и химической промышленности для формирования цилиндрической части корпусов.

При этом методе вся цилиндрическая часть делится на отдельные обечайки. Каждая обечайка собирается и сваривается отдельно с одним или несколькими продольными стыками, затем обечайки собираются в корпус.

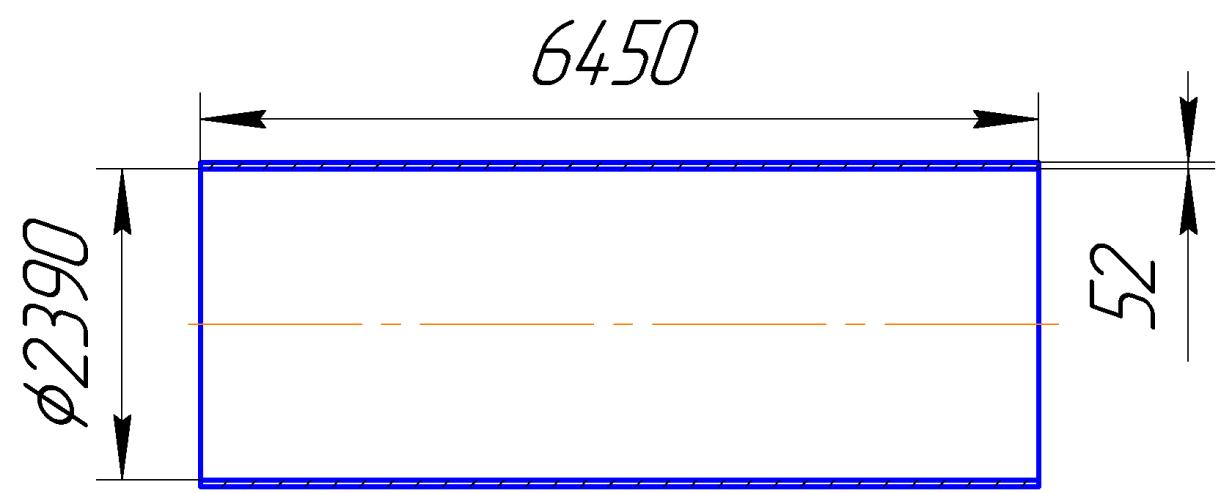

Рисунок 2.1 – Цилиндрическая часть корпуса

Определим количество обечаек по формуле:

где