Файл: Разработка технологии сборки и сварки кожухотрубчатого теплообменника этанолвода с внутренним диаметром 2390мм, длиной цилиндрической части 6450 мм, толщиной стенки 52мм из биметалла 10Х2М1 05Х20Н32Т.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.04.2024

Просмотров: 189

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Примем А=20000А·м/ч, тогда:

5) Определим величину погонной энергии, вносимой в шов:

где ηи = 0,95 – эффективный к.п.д. нагрева.

6) Коэффициент формы провара:

где

выбираем в зависимости от рода и полярности тока,

выбираем в зависимости от рода и полярности тока, при

При обратной полярности:

Для механизированной сварки

должен находиться в пределах

должен находиться в пределах 0.8 – 4. При меньшем значении будут получаться швы, склонные к образованию ГТ, при больших – слишком широкие швы с малой глубиной провара, что нерационально с точки зрения использования теплоты дуги и приводит к увеличенным деформациям.

7) Определим глубину провара Н:

8) Ширина шва е:

9) Примем вылет электрода:

10) Определим коэффициент наплавки:

При сварке под флюсом ввиду незначительных потерь электродного металла с достаточной для практических расчётов степенью точности можно принять, что коэффициент наплавки αн равен коэффициенту расплавления αр.

– составляющая коэффициента расплавления, обусловленная тепловложением дуги, г/А·ч;

– составляющая коэффициента расплавления, обусловленная тепловложением дуги, г/А·ч; – составляющая коэффициента расплавления, зависящая от тепловложения вследствие предварительного нагрева вылета электрода, протекающим током, г/А·ч.

– составляющая коэффициента расплавления, зависящая от тепловложения вследствие предварительного нагрева вылета электрода, протекающим током, г/А·ч.При сварке постоянным током обратной полярности принимаем:

Тогда:

12) Определим площадь наплавленного металла:

Удельный вес металла принимаем:

13) Высота валика:

14) Общая высота шва С:

15) Коэффициент формы усиления:

Для хорошо сформированных швов

должен находиться в пределах 7÷10.

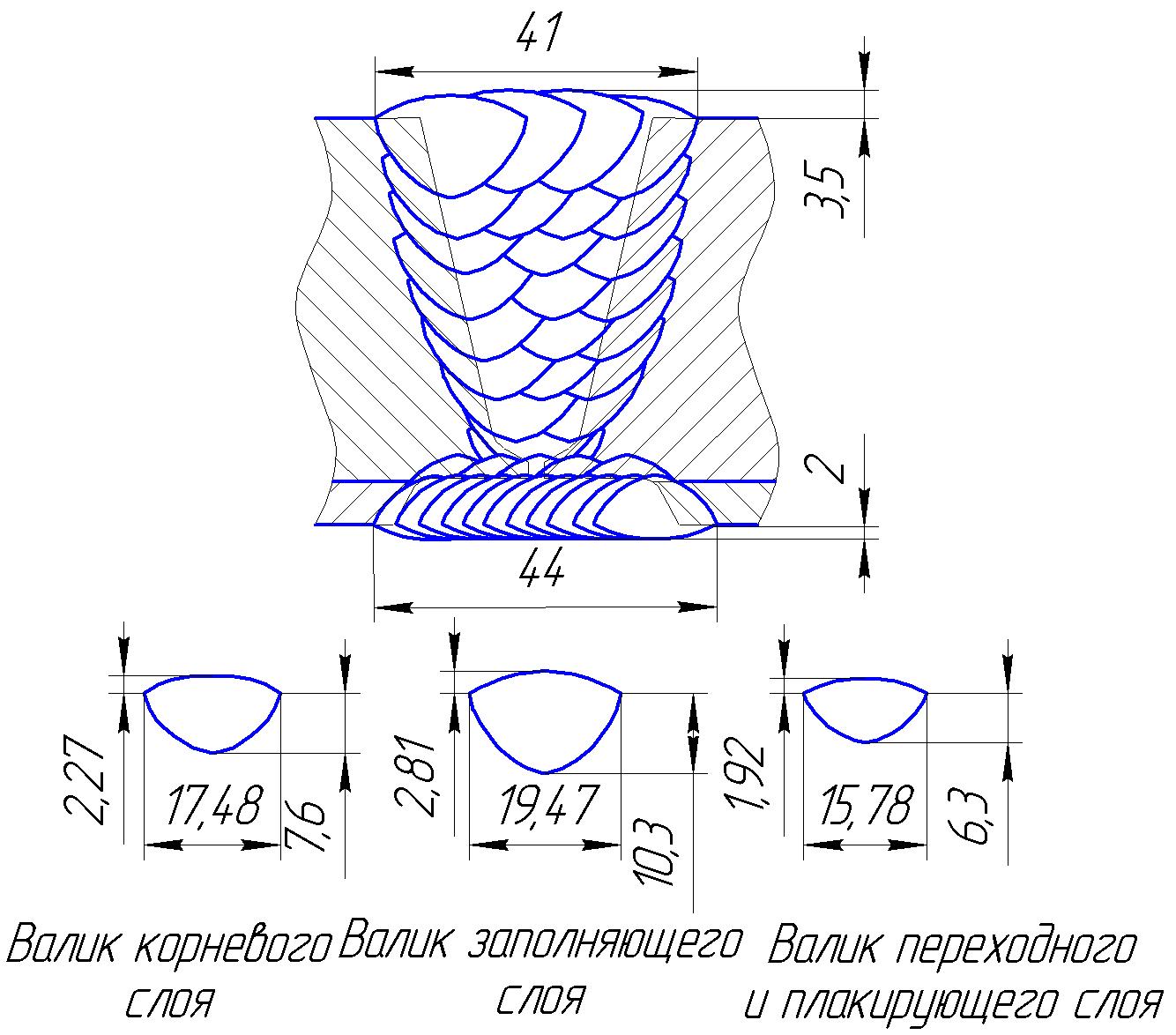

должен находиться в пределах 7÷10.Далее графически определяем количество заполняющих проходов. Для этого чертим, форму корневого валика используя значения, полученные выше и помещаем его на разделку, затем замеряем, заштрихованную площадь и с помощью формулы количество заполняющих проходов n округляя до целого числа в большую сторону

где F - площадь наплавленного металла наплавленного для разделки

Fн - площадь наплавленного металла рассчитанного по формуле

Подставив числовые значения в формулу, получим:

Для корневого валика – 1; для заполняющего слоя – 24; для переходного слоя – 5; для плакирующего слоя – 6.

После получения количества проходов, чертим форму заполняющего валика, используя значения полученные выше. И располагаем 27 валиков так, чтобы обеспечивать перекрытие предыдущих не менее 60%.

Рисунок 4.2 – количество проходов при сварке

Определим химический состав металла шва.

Содержание рассматриваемого элемента в металле шва определяется на основании правила смешения по формуле:

, (4.6)

, (4.6) где |х|ш, |х|ом, |х|э – концентрация рассматриваемого элемента в металле шва, основном и электродном металле; γо – доля участия основного металла в формировании шва, определяется по формуле:

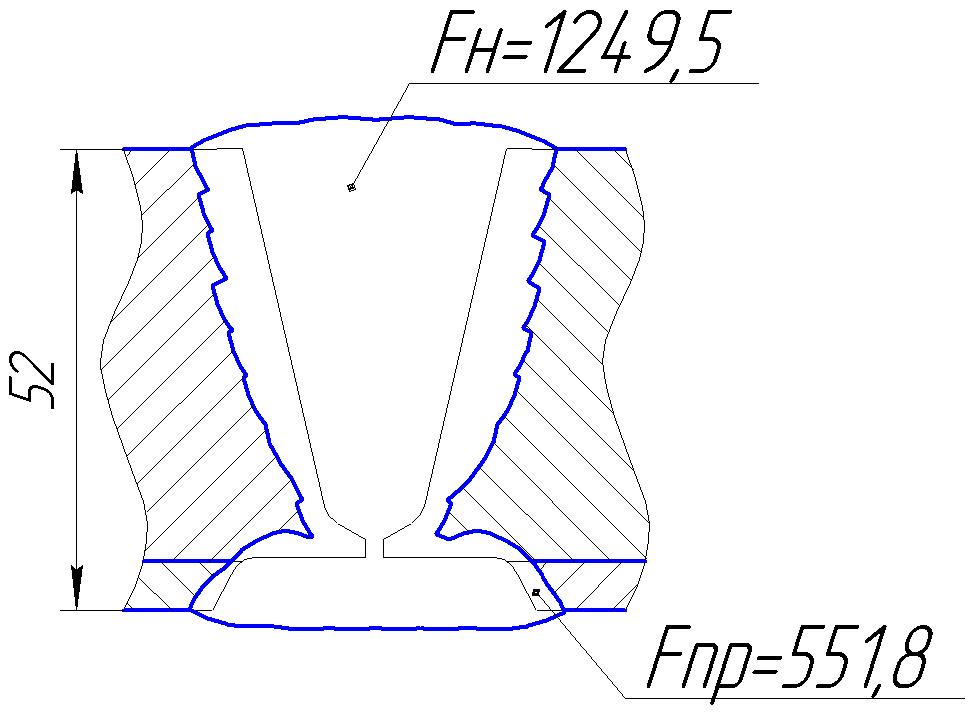

Рисунок 4.3 – наплавленный и проплавленный металл шва.

где Fн – площадь наплавленного металла,

Fпр – площадь провара.

;

;

=

=

Шов переходного слоя

Fом=75 мм2-площадь основного металла;

Fш=39,48 мм2-площадь шва основного металла;

Fпл=12 мм2- площадь плакирующего металла в переходном шве;

=257,58 мм2-площадь переходного шва;

=257,58 мм2-площадь переходного шва;Fпл2=57,94 площадь плакирующего слоя в плакирующем шве.

γом=

= 0,29,

= 0,29,γш=

= 0,153,

= 0,153,γпл=

=0,046,

=0,046,γэ.п.=1-γом-- γш- γпл =0,51.

= 0,1·0,29+0,087·0,153+0,05·0,046+0,03·0,51=0,06 масс.%,

= 0,1·0,29+0,087·0,153+0,05·0,046+0,03·0,51=0,06 масс.%, =1·0,29+0,36·0,153+0,7·0,046+0,4·0,51=0,58 масс.%,

=1·0,29+0,36·0,153+0,7·0,046+0,4·0,51=0,58 масс.%, =0,8·0,29+0,42·0,153+0,7·0,046+1,8·0,51= 1,246 масс.%,

=0,8·0,29+0,42·0,153+0,7·0,046+1,8·0,51= 1,246 масс.%, =25·0,29+2·0,775+21·0,046+24·0,51=22 масс.%,

=25·0,29+2·0,775+21·0,046+24·0,51=22 масс.%, =0,175·0,153+32·0,046+13·0,51=8,1 масс.%,

=0,175·0,153+32·0,046+13·0,51=8,1 масс.%, =0,4·0,046= 0,184 масс.%,

=0,4·0,046= 0,184 масс.%, =0,5·0,046=0,023 масс.%,

=0,5·0,046=0,023 масс.%, = 0,025·0,29+0,02·0,153+0,02·0,046+0,02·0,51=0,021 масс.%,

= 0,025·0,29+0,02·0,153+0,02·0,046+0,02·0,51=0,021 масс.%, = 0,03·0,29+0,028·0,153+0,03·0,046+0,03·0,51=0,025 масс.%.

= 0,03·0,29+0,028·0,153+0,03·0,046+0,03·0,51=0,025 масс.%.Шов плакирующего слоя

γпер=

=0,56

γпл2=

= 0,107

= 0,107γэ.п.=1- γпер - γпл2=0,33.

=0,06·0,56+0,05·0,107+0,08·0,33=0,065 масс.%,

=0,06·0,56+0,05·0,107+0,08·0,33=0,065 масс.%, =0,58·0,56+0,7·0,107+0,5·0,33=0,565 масс.%,

=0,58·0,56+0,7·0,107+0,5·0,33=0,565 масс.%, =1,246·0,7+0,8·0,107+2,5·0,33=1,783 масс.%,

=1,246·0,7+0,8·0,107+2,5·0,33=1,783 масс.%, =22·0,56+19·0,107+20·0,33=20,953 масс.%,

=22·0,56+19·0,107+20·0,33=20,953 масс.%, =8,1·0,56+32·0,107+32·0,33=23,056 масс.%,

=8,1·0,56+32·0,107+32·0,33=23,056 масс.%, =0,184·0,56+0,4·0,107=0,143 масс.%,

=0,184·0,56+0,4·0,107=0,143 масс.%, =0,023·0,56+0,4·0,107=0,056 масс.%,

=0,023·0,56+0,4·0,107=0,056 масс.%, = 0,021·0,56+0,02·0,107+0,02∙0,33= 0,02 масс.%,

= 0,021·0,56+0,02·0,107+0,02∙0,33= 0,02 масс.%, = 0,025·0,56+0,03·0,107+0,015∙0,33= 0,022 масс.%.

= 0,025·0,56+0,03·0,107+0,015∙0,33= 0,022 масс.%.Финальным этапом является определение скорости охлаждения металла ωохл (˚С/с) при выбранном режиме сварки по формуле (4.18).

3,6 < 15, следовательно закалочные структуры не образуются.

ωохл – мгновенная скорость охлаждения при температуре Тm, ˚С/с;

λ = 18 – коэффициент теплопроводности, Вт/м2∙˚С;

Т0 – начальная температура изделия, ˚С;

qn – погонная энергия (Дж/м).

Рассчитанные режимы сварки обеспечивают необходимую скорость охлаждения, которая попадает в допустимый интервал скоростей охлаждения.

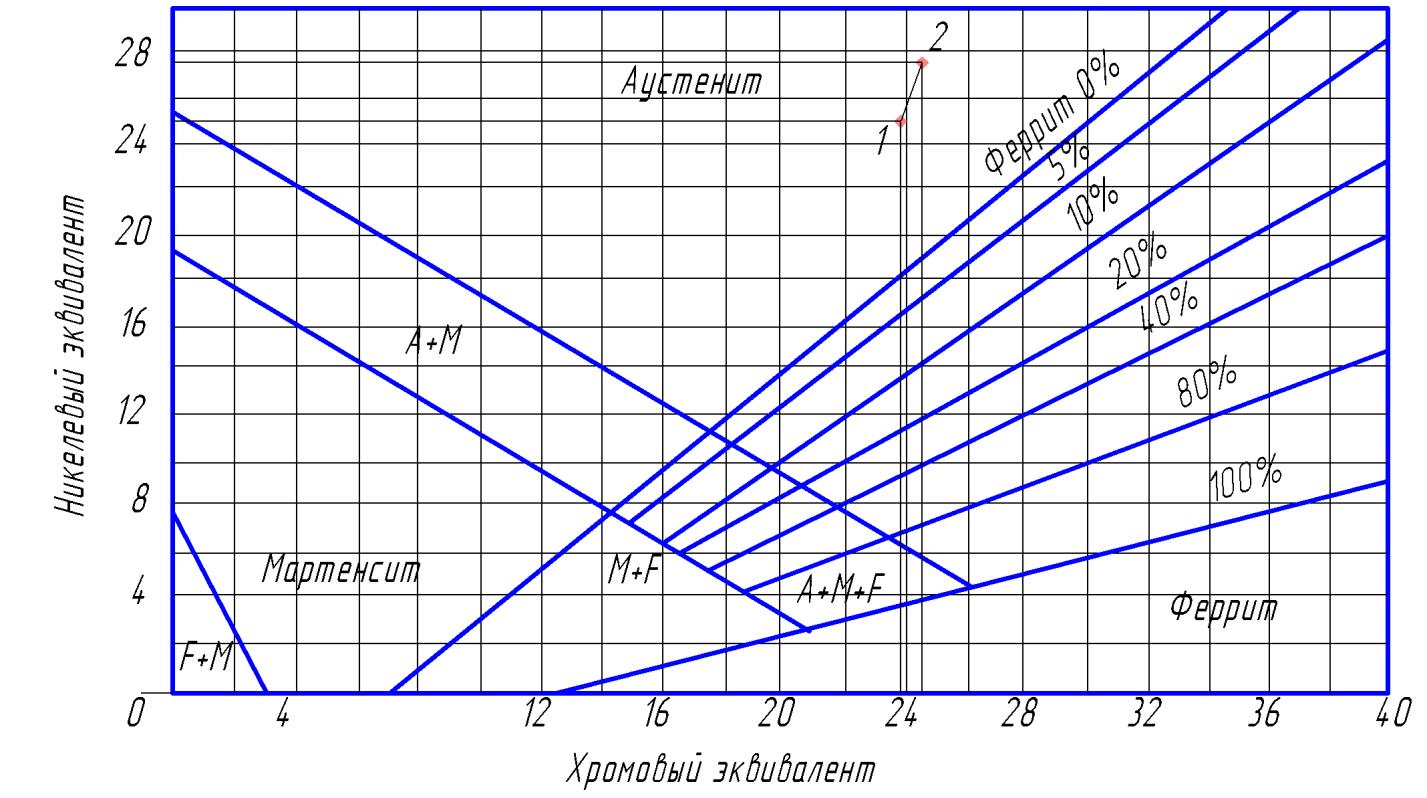

Расчет эквивалента Ni и эквивалента Cr

Рассчитаем эквивалентное содержание никеля и хрома плакирующего слоя:

Рассчитаем эквивалентное содержание никеля и хрома для электродной проволоки OK Autrod 385 для сварки плакирующего слоя:

Crэкв=21,5+2+1,5·0,5 =24,25;

Niэкв=26+30·0,025+0,5·2=27,75;

=0,8;

=0,8; =0,8<1,5, стали склонны к горячим трещинам, т.к. к образованию горячих трещин склонны стали, имеющие на диаграмме чисто аустенитную структуру или структуру А+Ф при содержании Ф до 2%. Необходимо использование технологических приемов, направленных на изменение формы сварочной ванны и направление роста кристаллитов аустенита, а также уменьшение силового фактора, возникающего в результате термического цикла сварки, усадочных деформаций и жесткости закрепления кромок

=0,8<1,5, стали склонны к горячим трещинам, т.к. к образованию горячих трещин склонны стали, имеющие на диаграмме чисто аустенитную структуру или структуру А+Ф при содержании Ф до 2%. Необходимо использование технологических приемов, направленных на изменение формы сварочной ванны и направление роста кристаллитов аустенита, а также уменьшение силового фактора, возникающего в результате термического цикла сварки, усадочных деформаций и жесткости закрепления кромок

По диаграмме Шеффлера определяем предположительную структуру металла шва:

1 – эквивалентное содержание Ni и Cr для плакирующего слоя, 2 - эквивалентное содержание Ni и Cr электродной проволоки

Рисунок 4.4 – Диаграмма Шеффлера