Файл: Разработка технологии сборки и сварки кожухотрубчатого теплообменника этанолвода с внутренним диаметром 2390мм, длиной цилиндрической части 6450 мм, толщиной стенки 52мм из биметалла 10Х2М1 05Х20Н32Т.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.04.2024

Просмотров: 187

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Минобрнауки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего образования

Волгоградский государственный технический университет

Факультет «Технология конструкционных материалов»

Кафедра «Оборудование и технология сварочного производства»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

по дисциплине «Технология производства сварных конструкций»

на тему: Разработка технологии сборки и сварки кожухотрубчатого теплообменника этанол-вода с внутренним диаметром 2390мм, длиной цилиндрической части 6450 мм, толщиной стенки 52мм из биметалла 10Х2М1+ 05Х20Н32Т.

Студент___________________________________________________________

(фамилия, имя, отчество)

Группа________________________

Руководитель проекта ______ к.т.н., доцент Кузьмин Е.В.

(подпись и дата подписания) (инициалы и фамилия)

Члены комиссии:

_____________________ ____________________________

(подпись и дата подписания) (инициалы и фамилия)

_____________________ ____________________________

(подпись и дата подписания) (инициалы и фамилия)

_____________________ ____________________________

(подпись и дата подписания) (инициалы и фамилия)

Нормоконтролер __________________________ к.т.н., доцент Кузьмин Е.В.

(подпись, дата подписания) (инициалы и фамилия)

Волгоград 2019 г.

Минобрнауки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего образования

Волгоградский государственный технический университет

Факультет «Технология конструкционных материалов»

Направление (специальность) 15.03.01 – «Машиностроение»

Кафедра «Оборудование и технология сварочного производства»

Дисциплина «Технология производства сварных конструкций»

| | Утверждаю Зав. кафедрой СП Лысак В.И. |

| | «_______» _________________20 ___ г. |

Задание

на курсовой проект

Студент___________________________________________________________

(фамилия, имя, отчество)

Группа________________________

1. Тема: Разработка технологии сборки и сварки кожухотрубчатого теплообменника этанол-вода с внутренним диаметром 2390мм, длиной цилиндрической части 6450 мм, толщиной стенки 52мм из биметалла 10Х2М1+ 05Х20Н32Т.

Утверждена приказом от « » __________ 2019 г. №

2. Срок представления работы (проекта) к защите «» 2019г.

3. Содержание расчетно-пояснительной записки: Аннотация, Введение, 1.Общие сведения, 1.1. Характеристика изделия и условия его работы, 1.2. Технические требования, 1.3. Характеристика материалов, 1.4. Сведения о свариваемости, 2. Проектирование заготовительных операций, 2.1 Расконсервация металла, 2.2 Раскрой цилиндрической части корпуса, 2.3 Раскрой эллиптического днища, 2.4 Раскрой опорных частей, 2.5 Разметка листового проката, 2.6 Резка материала, 2.7 Вальцевание, 2.8 Формирование днищ, 2.9 Подготовка кромок под сварку, 2.10 Требования к изготовлению, 3. Проектирование сборочных операций, 3.1 Сборка продольных стыков заготовок эллиптического днища , 3.2 Сборка продольных стыков обечаек, 3.3 Сборка обечаек между собой, 3.4 Разметка и вырезка отверстий под штуцера и люки, 3.5 Установка штуцеров и люков, 3.6 Сборка корпуса и днищ, 3.7 Сборка и сварка опорных частей, 3.8 Сборка и сварка опоры к корпусу аппарата, 4. Проектирование сварочных операций 4.1 Выбор сварочных материалов, 4.1 Расчёт режимов сварки продольного стыка обечайки , 4.3 Сварка заготовок днища , 4.4. Приварка эллиптического днища к корпусу аппарата, 4.5. Выбор подготовки кромок под приварку штуцеров и люков 4.6. Приварка штуцеров и люков к корпусу аппарата, 4.7 Сварка опоры и приварка ее к корпусу аппарата, 5. Методы контроля качества сварных соединений, 5.1. Визуальный контроль и измерение сварных швов, 5.2 Механические испытания, 5.3 Проведение испытаний на статическое растяжение, 5.4 Проведение испытаний на статический изгиб, 5.5. Проведение испытаний на ударный изгиб, 5.6 Определение твердости металла шва сварного соединения, 5.7 Металлографические испытания, 5.8 Ультразвуковой контроль сварных соединений, 5.9 Стилоскопирование сварных соединений, 5.10 Гидравлические испытания на прочность и герметичность, 5.11 Сводная таблица способов контроля, Список использованной литературы

4. Перечень графического материала: сборочный чертеж (1 лист А1); установка для сварки под флюсом (1 лист А1); Таблица сварных соединений (1 лист А1); Технологический процесс (1 лист А1).

5. Дата выдачи задания «_____» ____________________20 ___ г.

Руководитель работы (проекта) ______________ к.т.н., доцент Кузьмин Е.В.

подпись, дата инициалы и фамилия

Задание принял к исполнению _________________ Фадеев П.Д.

подпись, дата инициалы и фамилия

Содержани

Утверждаю 2

Аннотация 7

Введение 8

1. Общие сведения 9

1.1 Характеристика и условия его работы 10

1.2 Технические требования 11

1.3. Характеристика материалов 11

1.4 Сведения о свариваемости 12

2. Проектирование заготовительных операций 14

2.1 Расконсервация металла 15

2.2 Раскрой цилиндрической части корпуса 15

2.3 Раскрой эллиптического днища 17

2.4 Раскрой опорных частей (элементов) изделия 19

2.5 Разметка листового проката 21

2.6 Резка металла 21

2.7 Вальцевание 24

2.8 Формирование днища 25

2.9 Подготовка кромок под сварку 26

2.10 Требования к изготовлению 27

3 Проектирование сборочных операций 27

3.1 Сборка продольных стыков обечаек 28

3.2 Сборка продольных стыков заготовок эллиптического днища 30

3.3 Сборка обечаек между собой в корпус 31

3.4 Сборка корпуса с днищем 32

3.5 Разметка и вырезка отверстий под штуцера и люки 33

3.6 Установка штуцеров и люков 34

3.7 Сборка корпуса со вторым днищем 35

3.8 Сборка опоры корпуса аппарата 35

4. Проектирование сварочных операций 37

4.1 Выбор сварочных материалов 37

4.2 Расчёт режимов сварки продольного стыка обечайки 41

4.3 Выбор сварочного оборудования и источников питания 55

4.4 Сварка продольных и кольцевых стыков аппарата 57

4.5 Приварка штуцеров и люков к корпусу аппарата 58

4.6 Приварка опор к корпусу аппарата 58

5. Методы контроля качества сварных соединений 60

5.1. Визуальный контроль и измерение сварных швов 60

5.2 Механические испытания 61

5.3 Ультразвуковая дефектоскопия 68

5.4 Стилоскопирование сварных соединений 70

5.5 Гидравлические испытания на прочность и герметичность 71

5.6 Сводная таблица способов контроля 72

Заключение 73

Список литературы 74

Приложение 77

Аннотация

Задачей данного курсового проекта являлась разработка технологии сборки и сварки кожухотрубчатого теплообменника этанол-вода с внутренним диаметром 2390 мм, длиной цилиндрической части 6450 мм, толщиной стенки 52 мм из биметалла 10Х2М1+05Х20Н32Т.

В проекте описаны характеристики изделия и условия его работы, характеристика материалов, заготовительные операции, сборочные и сварочные операции.

Курсовой проект содержит 77 листов пояснительной записки, графическую часть, 4 листа приложения и 14 листов маршрутных карт.

Введение

В настоящее время проблема с коррозией, возникающей при производстве и хранении различных продуктов нефтехимической промышленности, находится в том же значимом положении, как и в самой ранней стадии промышленного развития.

Так как появляются новые активные среды, которые требуют разработок новых технологий по их контролированию.

В зависимости от назначения, чаще всего по протекающему технологическому процессу, химические аппараты называются: реактор, теплообменник, испаритель, конденсатор и т. д.

Одним из широко распространенных технологических процессов получения такой аппаратуры является сварка. Хотя сварка является ведущим технологическим процессом изготовления металлических конструкций, однако, значительная часть общей трудоемкости производства сварного изделия приходится на заготовительные, сборочные и отделочные операции. Отсюда следует, что обеспечение реальной интенсивности производства сварных конструкций возможно только на основе комплексной механизации и автоматизации всех основных и вспомогательных операций.

1. Общие сведения

Кожухотрубчатый теплообменник – это рекуперативный агрегат, предназначенный для передачи тепла между такими теплоносителями и охлаждаемыми/подогреваемыми средами, как вода-вода и пар-вода.

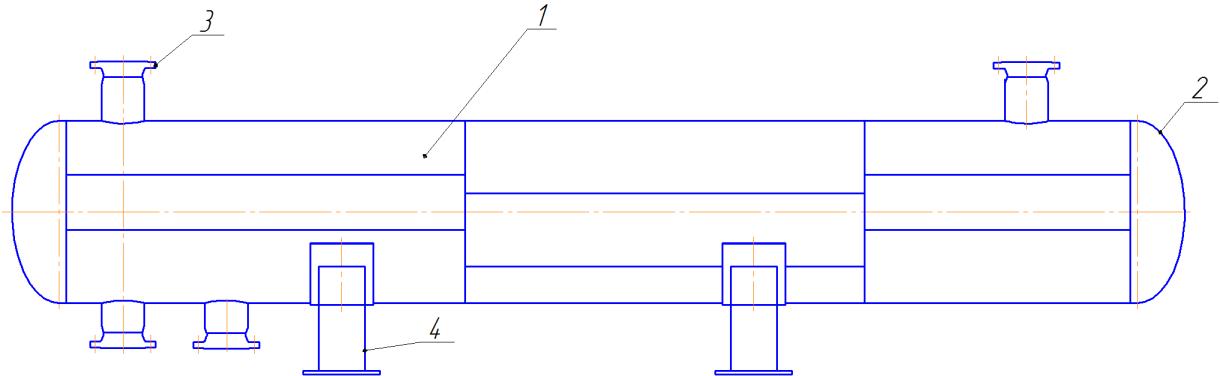

Рисунок 1. Общий вид кожухотрубчатого теплообменника.

1 – цилиндрическая часть;

2 – днища;

3 – штуцера;

4 – опора.

1.1 Характеристика и условия его работы

1.Аппарат подлежит действию федеральных норм и правил в области промыщленной безопасности «Правилам промышленной безопасности опасных производственных объектов на которых используется оборудование работающие под избыточным давлением».

2. Технические требования по ГОСТ 31842-2012, ГОСТ 34347-2017.

3. Материалы основных элементов аппарата.

Днища – сталь 10Х2М1+05Х20Н32Т(толщина 46+6мм);

Корпус – сталь 10Х2М1+05Х20Н32Т(толщина 46+6мм);

Штуцера – сталь 10Х2М1+05Х20Н32Т(толщина 18+4мм);

Опора – сталь 10Х2М1(подкладное кольцо толщина 25мм), сталь 09Г2С(основание опоры, ребра жесткости, гнутая стойка (толщина 25мм)).

4. Основные сварочные материалы:

Сварочная проволока для автоматической сварки под слоем флюса– Cв-04ХМА Ø4мм (для сварки основного слоя);

Сварочная проволока для полуавтоматической сварки в смеси защитных газов – Cв-04ХМА Ø1,2;

Сварочная проволока для автоматической сварки под слоем флюса – OK Autrod 309L Ø4мм (для сварки переходного слоя);

Сварочная проволока для полуавтоматической сварки в смеси защитных газов – OK Autrod 309L Ø1,2мм;

Сварочная проволока для автоматической сварки под слоем флюса – OK Autrod 385 Ø4мм (для сварки плакирующего слоя);

Сварочная проволока для полуавтоматической сварки в смеси защитных газов – OK Autrod 385 Ø1,2мм;

Сварочный флюс для автоматической сварки – ОК 10.71 (для сварки основного слоя);

Сварочный флюс для автоматической сварки – ОК 10.93 (для сварки переходного и плакирующего слоя).

Сварочная проволока для полуавтоматической сварки в смеси защитных газов – Св-08Г2С Ø1,2мм (для сварки опоры).

Защитный газ – газовая смесь, содержащая в качестве основного газа Ar80%, в качестве компонента 20%СО2.

4. Допускается замена марок основных и сварочных материалов, матераилами свойства которых не ухудшают качество деталей и изделия в целом. При этом произведенный замены отображаются в паспорте и подтверждаются расчетом.