Файл: Россия краснодарский край г. Краснодар Общество с ограниченной ответственностью МонтажТехСтрой.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.04.2024

Просмотров: 150

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Проверка состояния изоляции трубопровода методом катодной поляризации

Монтаж временных КПП СОД для пропуска очистных устройств, профилемера, дефектоскопа

Профилеметрия и калибровка участков трубопровода

Проведение диагностики трубопровода комбинированным ВИП ДКК

Освобождение трубопровода от воды

Проверка колодцев КТ и КГВПП на герметичность

Охрана труда и промышленная безопасность

Мероприятия по охране окружающей среды.

Представители Заказчика в обязательном порядке присутствуют при запасовке и извлечении поршней-разделителей ПРВ-1 для освидетельствования их состояния;

-

приемку работ по актам; -

отбор проб и определение в опрессовочной воде перед ее сбросом содержания загрязняющих веществ (нефть/нефтепродукты, взвешенные вещества) аккредитованными экоаналитическими лабораториями. Результаты анализа проб оформляются актом; -

контроль качества выполненных работ и выполнение участниками работ требований проекта, ППР и данной инструкции при проведении работ обеспечивает лицо, осуществляющее строительный контроль. Представитель строительного контроля в обязательном порядке присутствует при запасовке и извлечении поршней-разделителей ПРВ-1.

Скорость движения поршней-разделителей ПРВ-1 при вытеснении опрессовочной жидкости должна быть не менее 1,5 км/ч.

Опорожнение участков протяженностью до 500 м включительно выполняется двумя поршнями-разделителями ПРВ-1 в один этап.

Опорожнение участка протяженностью свыше 500 м выполняется в два этапа:

-

первый этап - предварительное удаление основного объема опрессовочной жидкости двумя поршнями-разделителями ПРВ-1; -

второй этап - пропуск 1-ого контрольного поршня-разделителя ПРВ-1.

Опорожнение вновь построенного участка считается выполненным, если контрольный поршень-разделитель ПРВ-1 пришел неразрушенным, без повреждения манжет и впереди него нет воды.

При невыполнении данных требований следует повторить пропуск контрольного поршня разделителя ПРВ-1. Пуск осуществлять до прекращения выхода воды и прихода исправного поршня-разделителя ПРВ-1.

По результатам удаления воды после испытаний трубопровода представители Подрядчика, Заказчика и лица, осуществляющего строительный контроль в течение 1 суток составляют акт удаления воды после испытаний трубопровода в соответствии с приложением Е (Е.10) ОР-19.000.00-КТН-075-16.

Для обеспечения минимальной скорости движения поршней 1,5 км/ч необходимая производительность компрессорных агрегатов составит:

Q=S*v, где S-площадь сечения трубы, v-скорость 1500 м/ч.

Q=0,2074х1500= 311,1 м3/ч.

Производительность компрессора Airman PDS265s с рабочим давлением 0,6 МПа (6 кгс/см2), Q=450 м3/час.

Принимаем количество компрессоров Airman PDS265s для вытеснения воды на данных участках – 1 шт.

-

Технология освобождения трубопровода от опрессовочной воды

Освобождение полости участков МТ №№ 0, 3 от воды выполняется в следующем порядке (Сх. №№ 12, 27):

-

Открыть задвижку 5.2 для сброса воды в амбар 7; -

Полностью открыть временную задвижку поз. 4.2 (задвижка 4.1 – перекрыта); -

Запасовать в камеру пуска 1.1 два поршня-разделителя ПРВ-1, закрыть затвор; -

Подключить компрессор 10 к подводящему трубопроводу 6.1 камеры пуска 1.1; -

Ввести в работу компрессор 10; -

Открыть задвижку 5.1; -

Нагнетать давление в камере пуска от 1,1 до 1,7 МПа; -

Открыть временную задвижку 4.1 на 100%; начать вытеснение жидкости; -

Контролировать прохождение скребков по трассе МТ на контрольных точках и приход в камеру приема СОД 1.2; -

По прибытию скребков ПРВ-1 в камеру 1.2 заглушить компрессор 10, открыть затвор камеры 1.2, изъять скребки, закрыть затвор; -

Опорожнение вновь построенного участка считается выполненным, если второй поршень-разделитель ПРВ-1 пришел в камеру 1.2 неразрушенным, без повреждения манжет и впереди него нет воды.

При невыполнении данных требований выполнить пропуск контрольного поршня разделителя ПРВ-1. Пуск осуществлять до прекращения выхода воды и прихода исправного поршня-разделителя ПРВ-1.

Освобождение полости участков МТ №№ 1, 2 от воды выполняется в следующем порядке (Сх. №№ 17, 22):

-

Открыть задвижку 5.2 для сброса воды в амбар поз. 7; -

Полностью открыть временную задвижку поз. 4.2 (задвижка 4.1 – перекрыта); убедиться в полном открытии шиберных задвижек 15 для участка №1. Ответственным за положение задвижек 15 является Заказчик; -

Запасовать в камеру пуска 1.1 два поршня-разделителя ПРВ-1, закрыть затвор; -

Подключить компрессор 10 к подводящему трубопроводу 6.1 камеры пуска 1.1; -

Ввести в работу компрессор 10; -

Открыть задвижку 5.1; -

Нагнетать давление в камере пуска от 1,1 до 1,7 МПа; -

Открыть временную задвижку 4.1 на 100%; начать вытеснение жидкости; -

Контролировать прохождение скребков по трассе МТ на контрольных точках и приход в камеру приема СОД 1.2; -

По прибытию скребков ПРВ-1 в камеру 1.2 заглушить компрессор 10, открыть затвор камеры 1.2, изъять скребки, закрыть затвор; -

Открыть затвор камеры пуска 1.1, запасовать в нее контрольный поршень ПРВ-1, закрыть затвор; -

Ввести в работу компрессор 10; -

Контролировать прохождение скребка по трассе МТ на контрольных точках; -

По прибытию контрольного скребка ПРВ-1 в камеру 1.2 заглушить компрессор 10, открыть затвор камеры 1.2, изъять скребок, закрыть затвор; -

Опорожнение вновь построенного участка считается выполненным, если контрольный поршень-разделитель ПРВ-1 пришел в камеру 1.2 неразрушенным, без повреждения манжет и впереди него нет воды.

При невыполнении данных требований повторить пропуск контрольного поршня разделителя ПРВ-1. Пуск осуществлять до прекращения выхода воды и прихода исправного поршня-разделителя ПРВ-1.

Освобождение полости участков МТ №№ 1.10, 1.11 от воды выполняется в следующем порядке (Сх. №№ 7, 8):

После предварительного испытания на прочность и герметичность данных участков произвести вытеснение воды из полости трубопроводов сжатым воздухом, для чего:

-

К сбросному патрубку DN80 поз. 5.2 подключить компрессор поз. 8; -

От свободного конца наполнительно-опрессовочного трубопровода поз. 3 проложить сбросную линию из пожарных рукавов к емкости для отстаивания воды 16; -

Открыть задвижки 5.1, 5.3; -

Ввести в работу компрессор 8, открыть задвижку 5.2; -

Производить вытеснение воды в емкость 16 до выхода из сбросного трубопровода чистого воздуха (без включения следов воды). -

После освобождения участков МТ от воды срезать инвентарные катушки поз. 1.

-

Удаление воды из полости корпусов запорной арматуры

После проведения работ по опорожнению трубопровода от опрессовочной жидкости должно быть выполнено полное удаление воды из полости корпусов запорной арматуры в соответствии с требованиями РД-75.200.00-КТН-119-16.

После испытания, корпус запорной арматуры необходимо продуть и освободить от опрессовочной жидкости в соответствии с руководящим документом «Руководство по техническому обслуживанию и ремонту оборудования и сооружений нефтеперекачивающих станций» РД-75.200.00-КТН-119-16. Для этого:

Удаление опрессовочной воды выполняется для предотвращения повреждения шиберных задвижек в период с отрицательной температурой окружающей среды.

Введение незамерзающей жидкости в подшиберное пространство задвижки должно выполняться с целью исключения замерзания остатков опрессовочной воды.

Временная консервация выполняется для противокоррозионной защиты внутренней полости шиберных задвижек на период между гидравлическими испытаниями и заполнением трубопровода нефтью. Временная консервация должна быть выполнена не позднее, чем через 24 ч после удаления опрессовочной воды из внутренней полости шиберной задвижки.

Мероприятия по вытеснению воды из корпуса задвижки выполняются согласно инструкции завода-изготовителя.

Работы по удалению воды и временной консервации должны выполняться специалистами эксплуатирующей организации, с участием представителей Подрядчика, технического надзора ООО «Транснефть Надзор».

Опрессовочная вода из корпуса шиберной задвижка удаляется через дренажный трубопровод.

Для удаления опрессовочной воды, оставшейся после гидроиспытаний участков трубопроводов, из внутренней полости корпуса шиберной задвижки необходимо выполнить следующий объём работ:

а) подготовительные операции:

-

привести шибер задвижки в положение «ОТКРЫТО»;

-

установить манометр в корпус вентиля 3;

-

присоединить шланг к штуцеру дренажного трубопровода для обеспечения отвода вытесняемой испытательной среды на безопасное расстояние; -

установить шаровой кран 1 дренажного трубопровода 2 в положение «ОТКРЫТО»; -

по установленному манометру убедиться в отсутствии давления в корпусе задвижки; -

если корпус задвижки находится под избыточным давлением, необходимо сбросить давление в корпусе до атмосферного, вывернув спускную пробку 4; -

вывернуть спускную пробку 5, расположенную в верхней части крышки задвижки; -

к отверстию в крышке подключить источник сжатого воздуха (компрессор);

б) основные операции:

-

подать воздух от компрессора в корпус задвижки через отверстие в крышке с давлением от 0,6 до 0,8 МПа; -

подача воздуха должна осуществляться непрерывно с производительностью не менее 10 м3 /ч; -

подача воздуха осуществляется до момента прекращения поступления воды из корпуса через дренажный трубопровод; -

после прекращения поступления воды подача сжатого воздуха должна быть остановлена не менее чем на 20 мин для обеспечения стока воды с внутренней поверхности корпуса задвижки.

Манометр, используемый при выполнении работ, должен иметь класс точности не ниже 0,6 и диаметр корпуса не менее 160 мм.

Удаление воды из внутренней полости корпуса задвижки должно выполняться в три цикла с промежутком между циклами не менее 20 мин.

Порядок введения незамерзающей жидкости и временной консервации после удаления опрессовочной воды из корпуса шиберной задвижки.

После удаления воды задвижка должна быть подготовлена к выполнению работ по вводу незамерзающей жидкости:

-

выключить компрессор и отсоединить напорный трубопровод от крышки задвижки; -

установить шаровой кран дренажного трубопровода 1 (см. рисунок 7.1) в положение «ЗАКРЫТО»; -

демонтировать манометр; -

установить на место манометра резьбовую пробку; -

закрутить спускную пробку 4.

После завершения работ по удалению воды в корпус задвижки должна быть введена незамерзающая жидкость с целью исключения замерзания воды, оставшейся на дне подшиберного пространства.

Введение незамерзающей жидкости выполняется через отверстие в крышке задвижки путем налива из мерной емкости.

В зависимости от номинального диаметра шиберной задвижки должен быть введен следующий объем незамерзающей жидкости: 5 л - для DN 500;

Незамерзающая жидкость должна быть предназначена для применения при температурах среды до минус 60 °С (уточнение температуры среды производится в зависимости от климатического района).

|  |

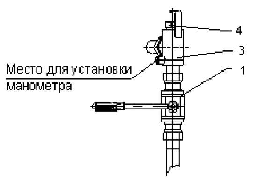

1 - кран шаровой; 2 - дренажный трубопровод; 3 - вентиль (трехходовая арматура);

4 - спускная пробка дренажного трубопровода; 5 - спускная пробка крышки задвижки

Рисунок 7.1 - Шиберная задвижка

После удаления опрессовочной воды из корпуса задвижки и введения незамерзающей жидкости (при необходимости) должна быть выполнена временная консервация внутренней полости задвижки с целью исключения коррозии.

Для шиберных задвижек, имеющих внутреннее антикоррозионное покрытие, временная консервация не проводится.

Временная консервация должна выполняться в соответствии с ГОСТ 9.014 с применением летучих ингибиторов коррозии. Раствор ингибитора должен быть выполнен на спиртовой основе.

При введении раствора ингибитора шибер задвижки должен находиться в положении «ОТКРЫТО».

Введение раствора ингибитора должно выполняться наливом из дозирующего устройства (шприца) через отверстие в крышке задвижки. Необходимый объем раствора ингибитора должен быть рассчитан в соответствии с рекомендациями по применению конкретного ингибитора.

После введения раствора ингибитора отверстие в крышке должно быть заглушено и выполнена проверка герметичности установленных резьбовых пробок и заглушек шиберной задвижки.

Проверка герметичности должна проводиться в следующей последовательности:

-

подключить компрессор к дренажному трубопроводу; -

подать воздух в корпус задвижки с давлением от 0,6 до 0,8 МПа; -

установить шаровой кран дренажного трубопровода 1 (см. рисунок 8.1) в положение «ЗАКРЫТО»; -

выдержать под давлением в течение не менее 5 минут, проверить герметичность всех установленных пробок и заглушек обмыливанием. Пропуск среды не допускается.