Файл: Россия краснодарский край г. Краснодар Общество с ограниченной ответственностью МонтажТехСтрой.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.04.2024

Просмотров: 132

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Проверка состояния изоляции трубопровода методом катодной поляризации

Монтаж временных КПП СОД для пропуска очистных устройств, профилемера, дефектоскопа

Профилеметрия и калибровка участков трубопровода

Проведение диагностики трубопровода комбинированным ВИП ДКК

Освобождение трубопровода от воды

Проверка колодцев КТ и КГВПП на герметичность

Охрана труда и промышленная безопасность

Мероприятия по охране окружающей среды.

Подъем давления выполняют в следующем порядке (Сх. №34, №40):

-

Открыть задвижку 5.3 на нагнетательном шлейфе -

Ввести в работу опрессовочный насос 8, поднять давление на участке с помощью опрессовочного насоса 8 до Рисп=0,1 МПа;

Скорость подъёма давления при испытании не должна превышать 0,04МПа (0,4 кгс/см2) в минуту. При достижении величины давления, равной 0,9 от величины максимального испытательного давления в нижней точке трассы, скорость подъёма давления должна находится в пределах от 0,01 до 0,02 МПа (от 0,1 до 0,2 кгс/см2) в минуту (ОР-19.000.00-КТН-194-10).

-

При достижении давления испытания на прочность закрыть кран 5.3 на нагнетательном шлейфе опрессовочного насоса 8. Отключить опрессовочный насос. -

Выполнить выдержку трубопровода при давлении Р исп = 0,1 Мпа в течение 5 мин (по СНиП 3.05.05-84); -

Сбросить давление в трубопроводе до Ргерм = 0,07 МПа путем открытия задвижки 5.3 со спуском воды в автоцистерну 7.

-

Технические требования при обнаружении дефектов на участках проведения испытаний и оценка испытаний

Испытания трубопровода должны быть прерваны и давление снижено до статического давления на данном участке трубопровода в случаях:

- падения давления на испытываемом участке на 0,1 МПа и более;

- обнаружения выхода воды на трубопроводе;

- возникновения непредвиденных обстоятельств, при которых продолжение испытаний может привести к аварии или опасной ситуации.

При обнаружении порыва нефтепровода, выставляются предупредительные знаки и принимаются меры по предотвращению допуска в охранную зону людей, животных, транспорта.

Распоряжение о прекращении или перерыве в испытаниях отдает руководитель испытаний. Причины прекращения испытаний фиксируются в рабочем журнале испытаний.

После снижения давления до уровня статического, наблюдатели по распоряжению руководителя испытаний проводят осмотр участка ГИ. Место повреждения определяется визуально по выходу воды из трубопровода, акустическим методом (по звуку утечки).

Выявленные при испытаниях дефекты и повреждения и их последствия устраняются подрядчиком заменой дефектного участка. После восстановления трубопровода испытания на прочность повторяются.

Участок трубопровода считается выдержавшим испытание на прочность

, если в течение времени выдержки под испытательным давлением не произошло изменение давления или разрушение трубопровода. Подкачки в трубопровод при проведении испытаний запрещены.

Все изменения, выполненные в период подготовки и проведения испытаний (замена отдельных участков труб, установка катушек, патрубков и т.п.), должны быть внесены подрядчиком в исполнительную документацию, оформленную в установленном порядке.

По окончании гидравлических испытаний представители подрядчика, заказчика и строительного контроля оценивают результаты испытаний на основании материалов испытаний (рабочего журнала, рабочих журналов наблюдателей и других документов, составленных в период подготовки и проведения испытаний) и в течение 1 суток составляют акт гидравлического испытания на прочность и проверки на герметичность (по форме приложения Е.9 ОР-19.000.00-КТН-075-16). Результаты испытаний трубопровода признаются удовлетворительными, если во время испытаний не произошло разрывов, видимых деформаций, падения давления, а в основном металле, сварных швах, корпусах арматуры, разъемных соединениях и в местах приварки патрубков не обнаружено течи и отпотин.

К акту прилагаются:

- график режима испытаний участка с фактическими данными об условиях и параметрах испытаний;

- диаграммы с записью в непрерывном режиме давления при испытаниях и соответствующие выписки из журналов наблюдений;

- акты на устранение выявленных дефектов и повреждений.

- перечень запорной арматуры с указанием положения каждой задвижки во время испытания на прочность и герметичность.

В каждом акте испытаний должны быть отражены сроки испытаний (начало и окончание) и в заключении указаны основные результаты испытаний.

К акту испытаний нефтепровода также прилагаются:

- приказ о проведении испытаний;

- технологическая схема испытаний с фактическими данными об условиях и параметрах испытаний.

- 1 2 3 4 5 6 7 8 9 ... 19

Монтаж временных КПП СОД для пропуска очистных устройств, профилемера, дефектоскопа

Очистка и диагностика, возводимого трубопровода МН «Нововеличковская-Краснодар» выполняется с применением временных камер пуска и приема СОД, которые монтируются после испытаний на прочность и герметичность, перед проведением очистки полости, с последующим демонтажем после завершения работ.

Камеру пуска СОД для проведения очистки полости участка 0 (Подключение ЛЧ) располагать на ПК 3+33,2.

Камеру пуска СОД для проведения очистки полости участка 1 (Линейная Часть) располагать на 55 км трассы МТ.

Камеру пуска СОД для проведения очистки полости участка 2 (отвод на Ильский НПЗ) располагать на ПК 0+00.

Камеру пуска СОД для проведения очистки полости участка 3 (отвод на Афипский НПЗ) располагать на ПК 0+00.

Временные камеры пуска-приема СОД предоставляются из резерва службы эксплуатации Заказчика.

В состав временных узлов пуска и приема СОД должны входить следующие объекты и сооружения:

-

временная камера пуска СОД; -

временная камера приема СОД; -

технологические трубопроводы с соединительными деталями и запорной арматурой.

Технологические трубопроводы, соединительные детали, запорная арматура должны соответствовать требованиям раздела 6.7 РД-75.180.00-КТН-057-12.

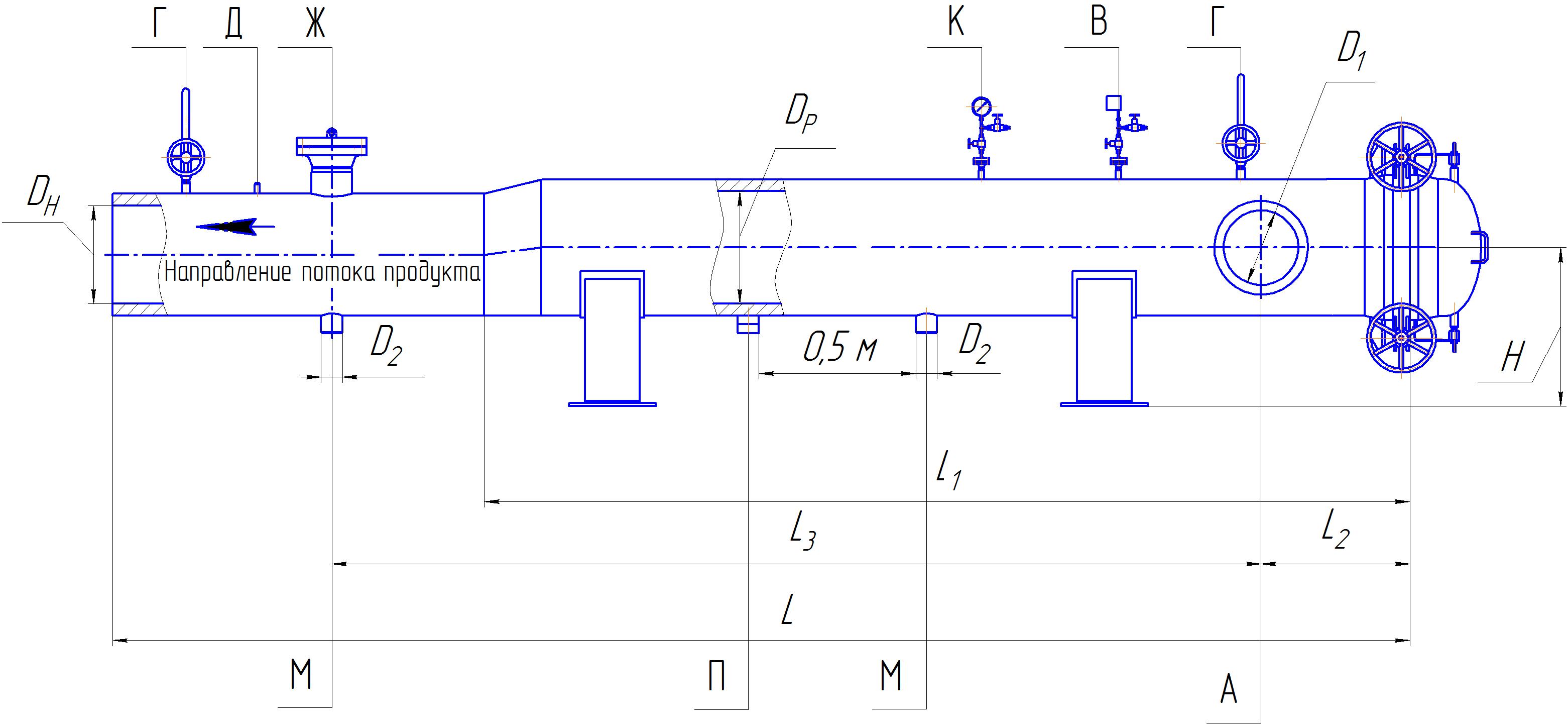

Камеры пуска-приема СОД конструктивно должны соответствовать рис. 1, 2 и обеспечивать операции по запасовке СОД, наполнению/сливу воды, стравливанию/подаче воздуха.

А – патрубок подвода продукта; В – патрубок для датчика давления; Г – патрубки для сброса воздуха; Д – патрубок для подачи пара или инертного газа; Ж – патрубок для установки запасовочного устройства; К – патрубок для установки манометра; М – патрубки для присоединения дренажных трубопроводов; П – датчик контроля герметичности

Рисунок 1 - Камера пуска (временная)

Таблица 2. Камера пуска СОД (временная).

| Наименование показателей и единицы измерения | Значение, мм |

| Номинальный диаметр трубопровода DN | 500 |

| DН – проходное сечение номинальной части камеры | 500 |

| DР – проходное сечение расширенной части камеры | 600 |

| L – минимальная длина камеры пуска СОД | 10600 |

| L1 – минимальная длина расширенной части камеры | 7600 |

| L2 – расстояние от затвора камеры до патрубка подвода продукта | 800 |

| L3 – минимальное расстояние от патрубка подвода продукта до запасовочного патрубка | 8600 |

| Н – расстояние от оси камеры до опоры | 1200 |

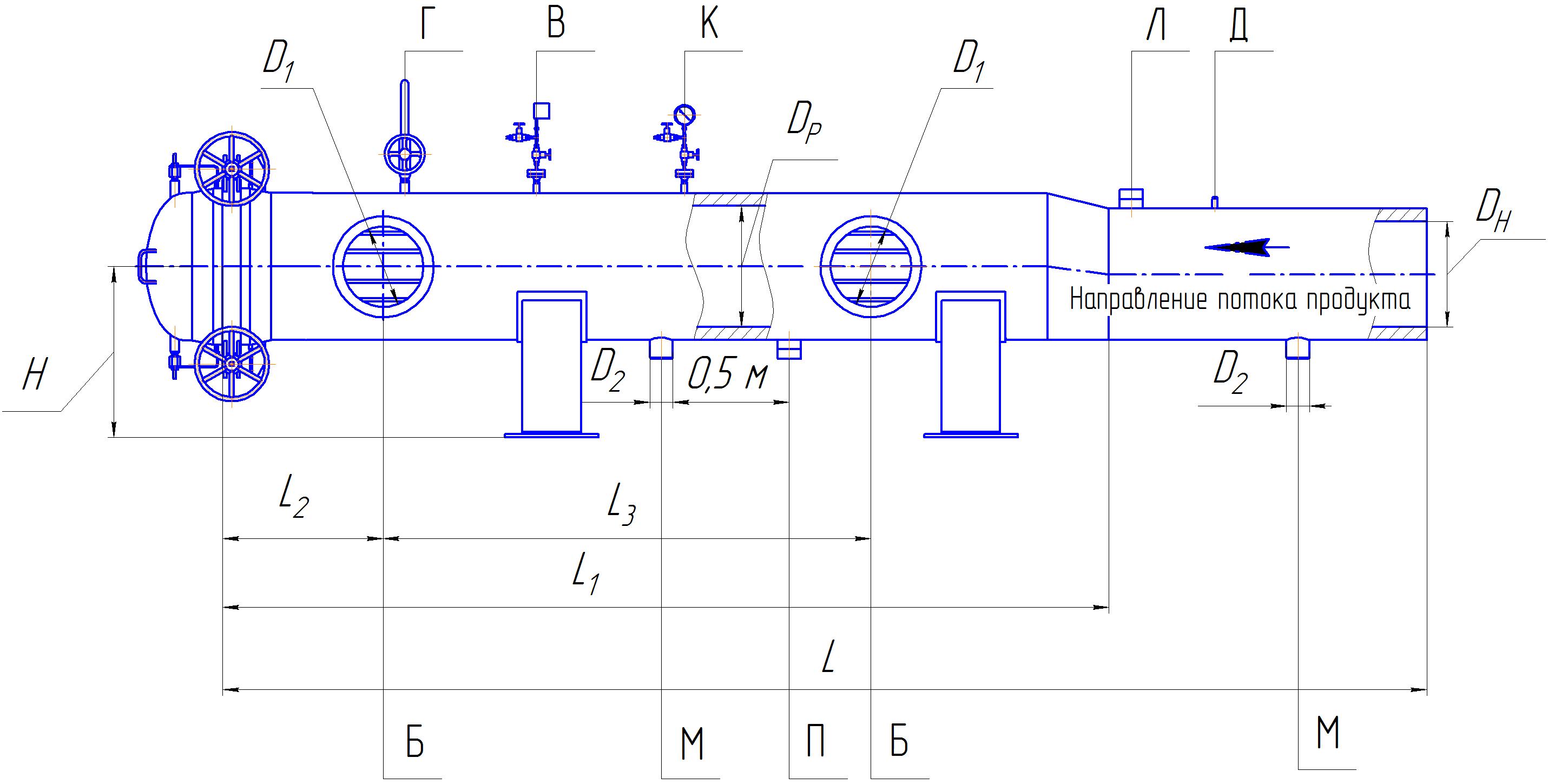

Б – патрубки отвода продукта; В – патрубок для установки датчика давления; Г – патрубок для сброса воздуха; Д – патрубок для подачи пара или инертного газа; К – патрубок для установки манометра; Л – сигнализатор прохождения СОД; М – патрубки для присоединения дренажных трубопроводов; П – датчик контроля герметичности

Б – патрубки отвода продукта; В – патрубок для установки датчика давления; Г – патрубок для сброса воздуха; Д – патрубок для подачи пара или инертного газа; К – патрубок для установки манометра; Л – сигнализатор прохождения СОД; М – патрубки для присоединения дренажных трубопроводов; П – датчик контроля герметичностиРисунок 2 - Камера приема (временная)

Таблица 3. Камера приема СОД (временная).

| Наименование показателей и единицы измерения | Значение, мм |

| 1 | 2 |

| Номинальный диаметр трубопровода DN | 500 |

| DН – проходное сечение номинальной части камеры | 500 |

| Р – проходное сечение расширенной части камеры | 600 |

| L – минимальная длина камеры приема СОД | 10200 |

| L1 – минимальная длина расширенной части камеры | 8800 |

| L2 – расстояние от затвора камеры до патрубка отвода продукта | 800 |

| L3 – минимальное расстояние между патрубками отвода продукта | 7100 |

| Н – расстояние от оси камеры до опоры | 1200 |

1 При монтаже камеры приема расстояние от расширенной части камеры приема до оси входной задвижки должно составлять не менее L1. На данном участке радиус кривизны трубопровода должен быть не менее 5Dн. На данном участке не допускается наличие тройников и вантузов.

2 Скорость перекачки воды или незамерзающей жидкости при приеме ВИП – от 0,2 до 0,7 м/с.

Временные узлы пуска СОД до начала очистки и внутритрубной диагностики должны быть подвергнуты испытанию гидравлическим способом на давление Рисп=1,25 Рраб в течение 6 часов, где Рраб – давление подачи воды для обеспечения движения очистных и диагностических устройств в трубопроводе.

Напор АН-501 составляет 1,7 МПа

Р исп. КПП СОД=1,25х1,7= 2,125 МПа

Очистка и профилеметрия проводятся после полной готовности узлов пуска и приема СОД - монтажа трубопроводов обвязки узлов пуска и приема СОД

, крепления на опорах камер пуска и приема СОД, установки арматуры и приборов. В составе камеры пуска испытываются напорные трубопроводы, по которым обеспечивается подача воды в камеру. В составе камеры приема испытываются трубопроводы выпуска воды, задвижки, установленные на трубопроводе выпуска воды из камеры.

- 1 2 3 4 5 6 7 8 9 10 ... 19