Файл: Электрификация и автоматизация технологических процессов в условиях ао мосметрострой.doc

Добавлен: 25.04.2024

Просмотров: 77

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Все способы регулирования сводятся к изменению напорных характеристик машин и сети. Регулирование центробежных насосов может производиться при постоянной окружной скорости и путем ее изменения.

В настоящее время наибольшее распространение в шахтной практике получили следующие два основные способы регулирования режима работы насоса: регулирование основной (запорной) задвижки и изменение числа оборотов вала агрегата. Регулирование основной (запорной) задвижки на выходе из насоса (в начале напорной линии). Известно, что каждая насосная установка на выходе всегда должна иметь запорную задвижку.

При полностью закрытой запорной задвижке может осуществляться пуск в работу насосной установки. Однако эта задвижка может использоваться как регулирующая для изменения подачи и напора в процессе эксплуатации. В случае открытия задвижки подача (Q) растет, но растет и потребляемая мощность, величина которой ограничена мощностью привода.

При закрытии задвижки ухудшается гидравлический рабочий процесс самого насоса, в нем появляются (при малых расходах) обратные токи жидкости, вибрация и шум, а также нагрев всего агрегата и проточного тракта. Естественно, все эти отклонения, вызванные дросселированием выходной задвижки, влекут за собой потери энергии. Изменение числа оборотов вала агрегата, что достигается путем применения специальных устройств (типа теристорных преобразователей частоты), позволяющих менять число оборотов вала электродвигателя.

Этот способ значительно удорожает и усложняет обслуживание установки, но позволяет при новых числах оборотов сохранить подобие насосных характеристик, в которых изменение подачи, напора и мощности пропорциональны первой, второй и третьей степени изменения оборотов. При этом надо учитывать предельно допустимые значения Hmax, Nmax и Q max.

На данном этапе разработки при проектировании системы управления насосной установкой в зоне промышленного использования насоса в качестве способа регулирования в большей степени использовано дросселирование потока [8].

В дальнейшем планируется также спроектировать устройство управления насосной установкой в зоне промышленного использования насоса изменением скорости вращения вала двигателя насоса, сравнить их и выбрать наиболее целесообразный. Однако уже первоначально можно утверждать, что наиболее эффективным и экономичным является второй способ управления.

Применение частотно-регулируемого привода одним (или несколькими, при работе на разные водоводы) насосным агрегатом в большинстве случаев приносит дополнительную экономию электроэнергии за счет оптимальной работы системы двигатель-насос-трубопровод. Одним из главных преимуществ использования регулируемого электропривода насосных агрегатов является возможность адаптации его характеристик к характеристикам гидравлической сети посредством выбора рациональной номинальной скорости вращения рабочего колеса, отвечающей основному режиму работы установки.

При этом номинальная скорость может быть как выше, так и ниже стандартного значения. Большинство насосов и насосных станций работает или объективно должны работать с переменной производительностью. Гидравлические способы не экономичны и не дают возможности автоматизированного регулирования.

На рисунке 3.3 представлен анимированный рисунок регулирования работы насосов двумя способами: дросселированием потока и изменением скорости вращения вала двигателя насоса.

Рисунок 3.3 – Анимация регулирования работы насосов двумя способами: дросселированием потока и изменением скорости вращения вала двигателя насоса (12 кадров, 8 циклов повторения)

3.2 Обоснование направления автоматизации процесса главного водоотлива

Выбранная базовая аппаратура ВАВ.1М выполняет все основные требования к автоматизации водоотливной установки [15] .

Однако в ее функциональные возможности не входит поддержание насосной установки в зоне промышленного использования в условиях безкавитационной работы насоса. Поэтому одним из направлений усовершенствования системы автоматизации водоотливной установки является оснащение ее дополнительным устройством, выполняющим указанную функцию. Данная проблема может быть решена в случае применения принципиально новых технических средств и решений в схеме аппаратуры автоматизации – микропроцессоров и микро ЭВМ, математического программного обеспечения.

Это объясняется гибкостью микропроцессорных систем, которая обеспечивает кардинальное расширение функциональных возможностей аппарата, особенно области информации, что способствует повышению уровня организации производства, бесперебойности работы машин в оптимальных режимах, повышению безопасности и надежности.

Учитывая особенности условий эксплуатации, к разрабатываемому устройству предъявляются следующие технические требования:

-

искробезопасность входных и выходных цепей; -

взрывозащита (устройство должно быть помещено в стандартную взрывозащищенную оболочку); -

искробезопасность питания этого устройства; -

гальваническая развязка между новыми блоками разрабатываемого устройства; -

для возможности оперативного ремонта устройства предусмотреть наличие штекерного разъема (можно использовать существующие у ВАВ.1М); -

использование расходомера и манометра со стандартным электрическим аналоговым выходом (в отличие от ВАВ.1М); -

использование как промышленных образов средств контроля (манометра со стандартным электрическим аналоговым сигналом, контактных датчиков положения рабочего органа регулировочной задвижки), так и разработанного мною аналогового расходомера.

К функциям, которые будут реализованы разрабатываемым устройством, можно отнести:

-

управляющие (открытие и прикрытие задвижки); -

сигнальные (о неисправности насоса, об отключении насоса, о правой границе рабочей зоны, о левой границе рабочей зоны); -

промежуточные (о положении задвижки).

Внедрение устройства управления насосной установки в зоне промышленного использования насоса позволит:

-

сэкономить потребляемую электроэнергию за счет уменьшения количества пусков и работы насосной установки на поврежденный трубопровод; -

получать оперативную информацию о текущем состоянии коммутационных задвижек; -

прогнозировать аварийные ситуации и, как следствие, своевременно ликвидировать аварии путем проведения соответствующих ремонтных работ, а также сэкономить часть средств на заработной плате и запасных материалах.

Итак, наиболее рациональным будет организация работы устройства под управлением микроконтроллера, т. к. приходится контролировать несколько различных параметров и работать с различными входными сигналами и выходными воздействиями.

Применим микроконтроллер AT90LS8535 фирмы Atmel, который относится к AVR-семейству 8-разрядных RISС-микроконтроллеров. Данные микроконтроллеры отличаются от подобных разработок большей скоростью работы, универсальностью, легким программированием и за счет большей скорости могут значительно удешевить готовую систему [13].

Рисунок 3.4- Цоколевка микроконтроллера AVR AT90S8535

3.3 Алгоритмизация разрабатываемого устройства

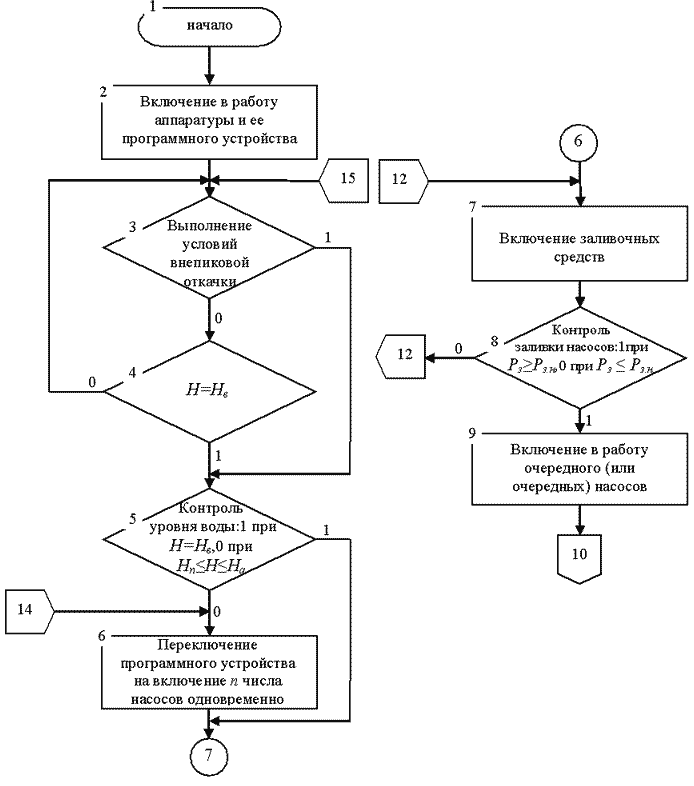

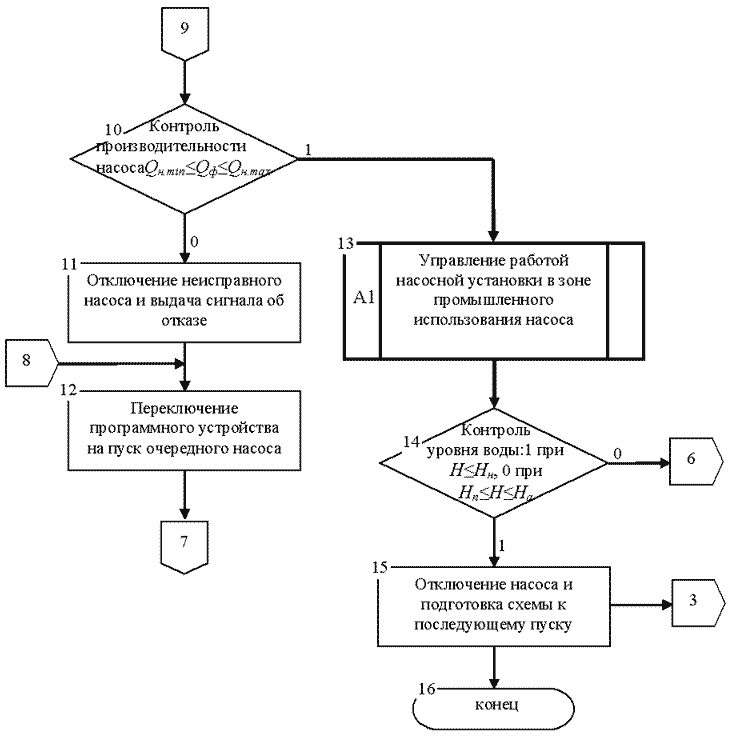

Блок-схема алгоритма управления водоотливной установкой представлена на рисунке 4, где утолщенными линиями указан разрабатываемый блок управления насосной установкой в зоне промышленного использования насоса УНЗ и его взаимосвязь с остальными блоками алгоритма.

Суть операций и логических условий указана в соответствующих блоках.

При разработке алгоритма работы разрабатываемого устройства принята следующая инициализация входных сигналов, промежуточных и выходных команд:

-

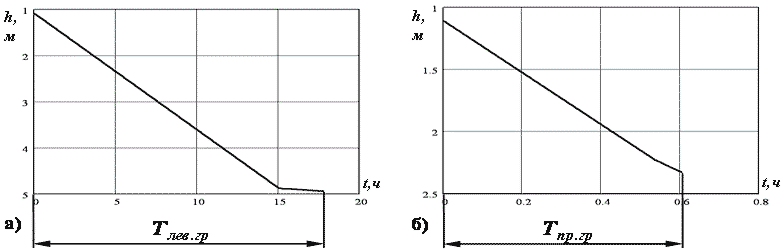

входные сигналы: Q ≤ Q1:=x1 – расположение Q левее правой границы рабочей зоны; Q ≥ Q2:=x2 – расположение Q правее левой границы рабочей зоны; H01 = 0,9H1 – уставка по нижней границе рабочей зоны; H02 = 0,9H2 – уставка по верхней границе рабочей зоны; H ≥ H01:=y1, H ≥ H02:=y2 – расположение H выше предельно допустимого значения;z1 – КВО находится в замкнутом положении; z2 – КВЗ находится в замкнутом положении; -

сигнализация: C1:= задвижка в крайних положения; C2:= невозможность регулирования по H; C0:= отключение насоса; -

функции управления: F1:= приоткрытие задвижки; F2:= прикрытие задвижки; -

промежуточные функции: F0:= задвижка открыта; Fз:= задвижка закрыта; Fп:= задвижка в промежуточном положении.

На основании разработанного алгоритма, логические функции управления, сигнализации, а также промежуточные функции имеют вид:

-

промежуточные функции:

Fo=z1⋅z2, Fп = z1⋅z2,F3 = z1⋅z2,

-

функции управления:

F1 = x1x2 y2 Fn, F2 = x1 y2(FoFn),

-

сигнализация:

C1 = F2⋅F3, C2 = y1( x2 +x1 )+ x1 y2 , C0 = C1+C

Рисунок 3.4(а) – Блок-схема алгоритма управления водоотливной установкой

Рисунок 3.5 (б) – Блок-схема алгоритма управления водоотливной установкой

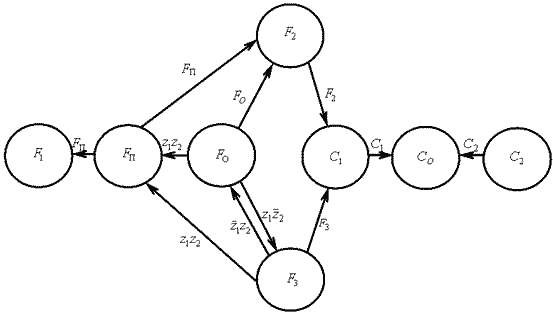

Граф состояний разрабатываемого устройства управления насосной установкой в зоне промышленного использования насоса УНЗ приведен на рисунке 3.6.

Рисунок 3.6 – Граф состояний разрабатываемого устройства

3.4 Обоснование и разработка схемотехнического решения устройства автоматизации

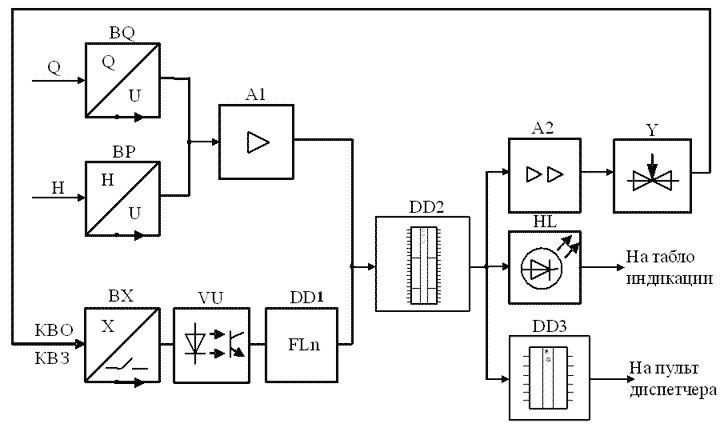

3.4.1 Построение структурной схемы усовершенствованной аппаратуры ВАВ.1М. На основании проведенных исследований, сформулированных задач управления, а также с учетом технических требований и принципов построения устройства автоматизации представим структурную схему аппаратуры автоматизации главной водоотливной установки ВАВ.1М, где утолщенными линиями указано разрабатываемое устройство управления насосной установкой в зоне промышленного использования насоса УНЗ и его взаимосвязь с остальными блоками рисунок 6.

Рисунок 3.7 – Структурная схема усовершенствованной аппаратуры ВАВ.1М

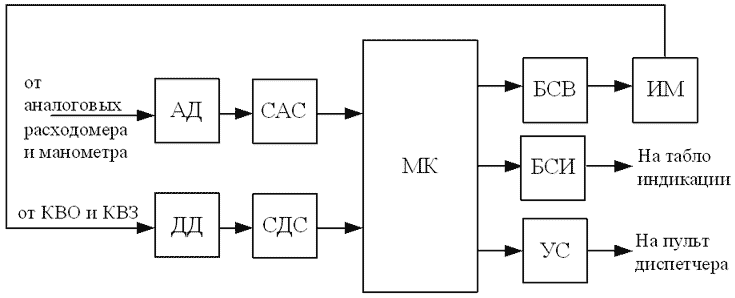

3.4.2 Разработка структурной схемы проектируемого устройства. Структурная схема устройства управления насосной установкой в зоне промышленного использования насоса УНЗ приведена на рисунке 7, где приняты следующие обозначения:

-

АД (ДД) – соответственно аналоговые (дискретные) сигналы; САС (СДС) – соответственно схема согласования аналоговых (дискретных) сигналов с микроконтроллером МК; -

БСИ – блок светоиндикации; БСВ – блок согласования микроконтроллера с исполнительным механизмом ИМ; УС – устройство сопряжения микроконтроллера с пультом диспетчера.

Рисунок 3.8 – Структурная схема разрабатываемого устройства УНЗ

Входными сигналами для данного устройства являются сигналы, поступающие от аналоговых датчиков АД: расходомера (установленного на подводящем трубопроводе), и манометра, установленного на напорном патрубке насоса, а также от дискретных датчиков ДД конечного положения запорного органа регулировочной задвижки (КВО и КВЗ). Центральным блоком разрабатываемого устройства является блок микроконтроллера, к которому подключаются все остальные блоки.