Файл: Разработка автоматизированного участка для детали вал.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.04.2024

Просмотров: 46

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рисунок 2.10-Сверло 860.1-0550-037A1-PM P1BM

Таблица 2.11-Технические характеристики сверло 860.1-0550-037A1-PM P1BM

| Параметр | Значение |

| Рабочая длина, мм | 28,4 |

| Диаметр резания , мм | 5,5 |

| Общая длина , мм | 87 |

| Масса, кг | 0,74 |

Рисунок 2.11-Сверло 860.1-0800-028A1-PM P1BM

Таблица 2.12-Технические характеристики сверло 860.1-0800-028A1-PM P1BM

| Параметр | Значение |

| Рабочая длина, мм | 25,3 |

| Диаметр резания , мм | 8 |

| Общая длина , мм | 79 |

| Масса, кг | 0,047 |

Используемые инструменты представлены в таблице 2.12 Таблица 2.13-Используемые инструменты

| Опе-ция | Уст. | Поз. | Инструмент |

| Токарный станок с ЧПУ | 1.1 | 1.1.1 | Резец: DSSNR 2525M 15 Пластина: CP-B1208D-M5W 4425 |

| 1.1.2 | Резец: CP-25BR-2020-12 Пластина: CP-B12080D-M5W 4425 | ||

| 1.1.3 | Резец: CP-25BR-2020-12 Пластина: CP-B12080D-M5W 4425 | ||

| | Резец: RF123T06-2020BM |

| | | 1.1.4 | Пластина: N123T3-0100-RS 1125 |

| 1.2 | 1.2.1 | Резец: CP-25BR-2020-12 Пластина: CP-B12080D-M5W 4425 | |

| 1.2.2 | Резец:C5-CP-A-30AR40060-11C Пластина: CP-A1108-L5 4425 | ||

| 1.2.3 | Резец: CP-25BR-2020-12 Пластина: CP-B12080D-M5W 4425 | ||

| 1.2.4 | Резец: N123G55-25A2 Пластина: N123G2-0300-0004-TM 4325 | ||

| Фрезерны й станок с ЧПУ | 2.1 | 2.1.1 | Фреза:1K334-0600-XB 1730 |

| 2.2.1 | 2.2.1 | Сверло: 880-D2000L25-03 Пластина: 880-04 03 W07H-P-GR | |

| 2.2.2 | Фреза: BR20D-29CC06F-C4L Пластина: CCMT 06 02 08-UM 4425 | ||

| 2.2.3 | Фреза: A12M-SDXCR 07-R Пластина: DCMT 07 02 08-UM 4415 | ||

| 2.2.4 | Сверло: 860.1-0550-037A1-PM | ||

| 2.2.5 | Сверло: 860.1-0800-028A1-PM P18M | ||

| 2.2.6 | Фреза:1K334-0600-XB 1730 |

-

Выбор основного оборудования

Одной из основных задач, решаемых при разработке технологического процесса механической обработки, является выбор основного технологического оборудования – металлообрабатывающих станков. Этот выбор влияет на эффективное использование производственных площадей, потребление электроэнергии, а следовательно, и на себестоимость изделия.

В зависимости от объема выпускаемой продукции (производственной программы) станки выбирают по степени их специализации. Для каждого типа производства можно рекомендовать следующие типы станков.

Для единичного и мелкосерийного производства рекомендуются станки, отличающиеся высокой универсальностью, большим диапазоном формообразования поверхностей, габаритов обрабатываемых поверхностей и отсутствием автоматизации. К ним относятся универсальные станки с

ручным управлением: токарно-винторезные; вертикально-, горизонтально- и

универсально фрезерные, сверлильные, кругло- и плоскошлифовальные, и т.п.

В серийном производстве используются станки с большей автоматизацией управления: токарно-револьверные полуавтоматы и станки с ЧПУ.

Для крупносерийного и массового производства характерно применение станков с высоким уровнем автоматизации: агрегатные и специальные станки, гибкие автоматические линии из станков с ЧПУ и т.п.

Выбор модели станка определяется, прежде всего, возможностью изготовления на нем деталей необходимых размеров и формы

, качества ее поверхности.

Если эти требования можно обеспечить обработкой на разливных станках, определенную модель станка выбирают из следующих соображений:

-

Соответствия его основных размеров габаритам обрабатываемых деталей, устанавливаемых по принятой схеме обработки; -

Производительности – заданному масштабу производства; -

Возможности работать на заданных режимах резания; -

Соответствие станка требуемой мощности при обработке; -

Возможности механизации и автоматизации выполняемой обработки; -

Обеспечение наименьшей себестоимости обработки; -

Возможности приобретения станка; -

Необходимости использования имеющихся станков;

Ключевые критерии, влияющие на выбор оборудования при токарной обработке:

-

частота вращения токарного шпинделя: не менее 4000 об/мин; -

частота вращения фрезерного шпинделя: не менее 11 100 об/мин; -

мощность шпинделя токарки: не менее 10,3 кВт; -

мощность шпинделя фрезерки: не менее 9,63 кВт; -

длина обрабатываемой заготовки: не менее 265 мм; -

обрабатываемый диаметр: не менее 45 мм.

Изображение и основные характеристики вспомогательных оборудований указаны ниже.

Станки, соответствующие критериям показаны на рисунке 1,2.

\ LT2000 EX

Рисунок 2.12-Токарный станок LT2000 EX Таблица 1.14- технические характеристики станка LT2000 EX

| Технические характеристики | |

| Расстояние между торцами шпинделя | 990 |

| Максимальный диаметр обработки, мм | 210 |

| Скорость шпинделя (L/R), мм-1 | 6000 [5500] |

| Мощность шпинделя (L/R), кВт | 11,5/7,5 [22/15] |

| Быстрая подача, м/мин | X:30/ Z:40 (W:32) |

| Габариты: длина/ширина/высота, мм | 3745/2467/2260 |

MP-46V

Рисунок 2.13 – Фрезерно-вертикальный станок MP-46V

Таблица 2.15-технические характеристики станка MP-46V

| Технические характеристики | |

| Размер рабочей поверхности стола,мм | 760*460 |

| Допускаемая нагрузка на стол, кг | 350 |

| Скорость шпинделя (L/R), мм-1 | 20000 [15000] |

| Мощность шпинделя (L/R), кВт | 15/11 [26/28,5] |

| Быстрая подача, м/мин | X:24/ Z:24 (W:24) |

| Габариты: длина/ширина/высота, мм | 2750/2470/3265 |

-

Выбор вспомогательного оборудования

Вспомогательное оборудование служит для перевозок, перемещения,

загрузки-выгрузки, установка заготовки в патрон и т.д.

Для обеспечения выгрузки-загрузки заготовки в патрон, тару и конвейер, я выбрал робота серии M-10jD/8L(Рисунок 3). Благодаря своему компактному корпусу робот идеально подходит для работы на небольших роботизированных участках. Он занимает небольшую площадь и может быть установлен в перевернутом положении или под углом, что обеспечивает дополнительную гибкость в работе. Робот с длинной рукой поставляется с полностью интегрированным шлангпакетом.

Рисунок 2.14 –робот M-10jD/8L

Таблица 2.16 – основные технические характеристики Yaskawa HC10DT

| Оси робота | 6 |

| Радиус рабочей зоны | 2032мм |

| Грузоподъемность | 8 кг |

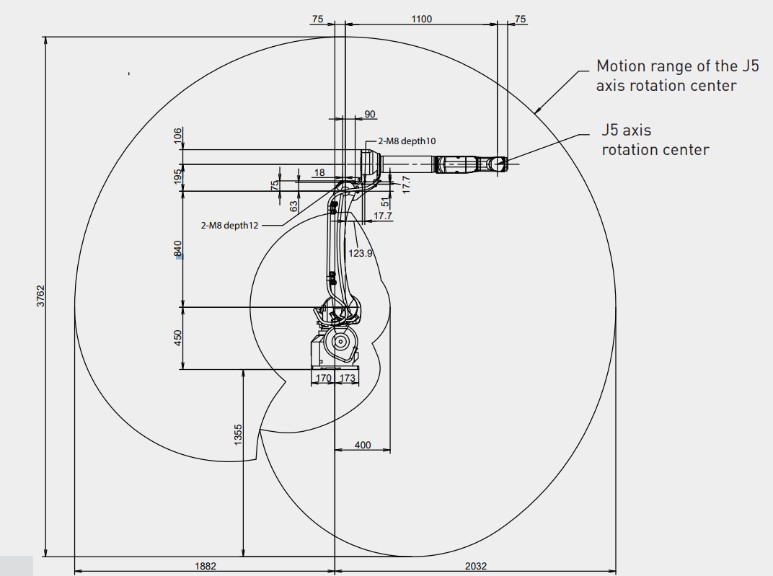

Габариты робота представлены на рисунке 2.15.

Рисунок 2.15 - Габариты робота

Высочайшая точность работы захвата и размах пальцев в 50 мм позволяет захвату Robotiq Hand-E выполнять операции точной сборки или загружать заготовки в станок. А его герметичная конструкция обеспечивает надежную работу в самых тяжелых производственных условиях. Устройство для захвата заготовок представлен на рисунке 5

Рисунок 2.16- Robotiq Hand-E

Для транспортировки заготовок и деталей будет использоваться конвейер. Необходимо взять во внимание, что:

длина заготовки: 147 мм; длина готовой детали: 145 мм; Масса: 1,4 кг.

Для втулки подходят