ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 16.10.2024

Просмотров: 11

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

логистика складирования

л.5 Разработка оптимальной системы складирования

Цель создания и функционирования любого склада состоит в том, чтобы принимать грузопоток с транспорта с одним параметром, перерабатыватьи выдавать его на другой транспорт с другими параметрами и выполнять это с минимальными затратами. Но необходимо иметь в виду, что многообразие параметров склада, технология разнообразной номенклатуры перерабатываемых грузов относят склад не только к сложным системам, но и делают каждую складскую систему значительно отличающейся от друга в каждом конкретном случае.

Именно поэтому при создании системы складирования необходимо учитывать следующий главный принцип: только индивидуальное решение с учетом всех влияющих на него факторов может обеспечить экономический успех функционирования склада.

Разработка системы складирования (ССК) направлена на обеспечение оптимального размещения груза на складе и рациональное управление им. При разработке системы складирования необходимо учитывать все взаимосвязи и взаимозависимости между внешними (входящими на склад и выходящими со склада) и внутренними (складскими) потоками объекта, с учётом связанных с ними факторов (параметры склада, технические средства, особенности груза и т. д.)

Транспорт и склад рассматриваются как две взаимодействующие системы, т. е. как комплексы взаимосвязанных элементов, созданные и функционирующие для достижения каждой единой цели. При взаимодействии транспорта и складов проявляется такой важный аспект системного функционирования объектов, как взаимодействие их с внешней средой.

Каждый из элементов складской и транспортных систем характеризуется определенными параметрами, которые можно разделить на три группы: пространственные, функциональные и экономические.

Взаимодействие пространственных параметров транспортной и складской систем выражается во взаимной наиболее рациональной компоновке транспортных и складских сооружений и устройств и расположении складов в промышленных районах и транспортных узлах.

В функциональном отношении существенным фактором взаимодействия транспорта и складов является передача грузопотоков с транс

порта на склады и со складов на транспорт и связанные с этим процессом процедуры формирования информационных потоков, которые всегда сопровождают и обслуживают материальные грузопотоки.

В экономическом отношении взаимодействие транспорта и склада определяется достижением минимальных логистических издержек (на тонну груза или грузовой единицы), связанных с доставкой и складской переработкой груза. В этой связи необходимо учитывать многие факторы: вид транспорта доставки, длину маршрута, уровень механизации складских работ и т. д. Но особенно необходимо выделить саму грузовую единицу, поскольку именно она во многом определяет уровень затрат. Если добиться сквозной грузовой единицы между смежными звеньями логистической системы (в нашем случае — между поставкой транспортом и складом, между складом и поставкой потребителю), то логистические затраты на поставку и грузопереработку будут сведены к минимуму.

Т.о., факторы внешнего грузопотока, оказывающего наиболее значимое влияние на систему складирования:

-

вид транспортного средства; -

внешний товароноситель грузопотока (поддон, контейнер и т. п.); -

интенсивность грузопотока (скорость, частота, ритмичность, размер партии и т. д.); -

носитель и способ передачи информации.

Вид транспортного средства при передаче грузопотока диктует требования к коммуникациям подъездным путям и особенностям погрузо-разгрузочного фронта.

Внешний товароноситель определяет технологические требования к погрузо-разгрузочного фронту, виду подъемно-транспортных средств, а также общее направление технической оснащенности.

Интенсивность грузопотоков влияет на объемы складских мощностей, потребность и вид обслуживающего оборудования, уровень технической оснащенности на складе.

Информационный поток - формы и носители первичной информации и сопроводительной документации, обеспечивающие систему обработки документооборота, и способы передачи данных.

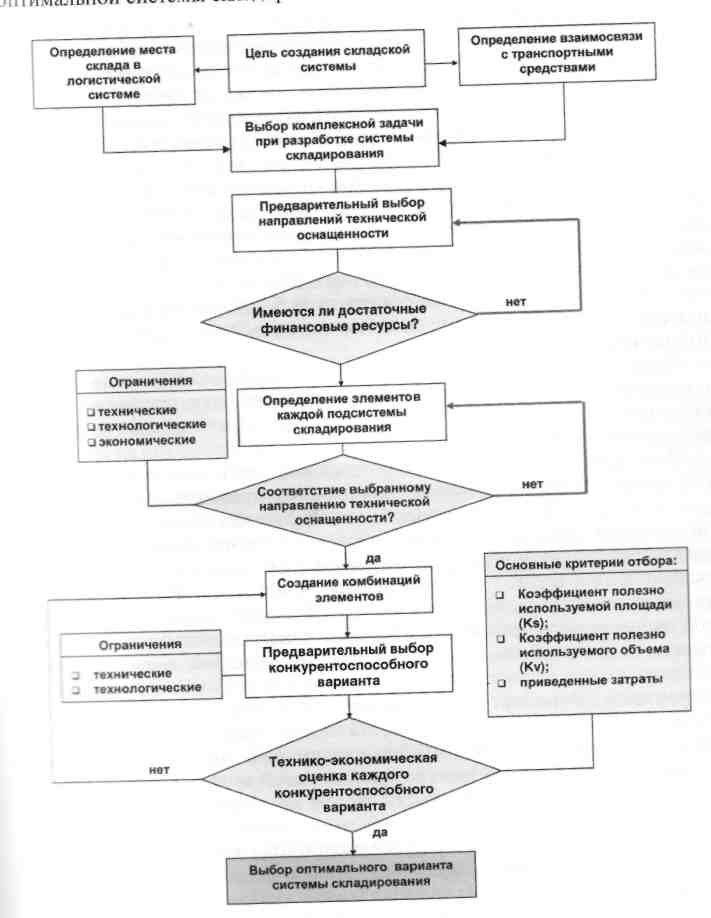

В общем виде последовательность действий по разработке и выбору оптимальной системы складирования показана на рис. 1.

Рис. 1. Алгоритм выбора системы складирования

Алгоритм выбора системы складирования начинается с определения цели её создания. Цель создания складской системы определяет и взаимосвязь с транспортными средствами (в зависимости от специфики поставляемого на склад груза, отдаленности основных поставщиков, от особенностей месторасположения склада и т. д.).

Цель проектирования складской системы, место склада в логистической системе и транспортные связи во многом предопределяют техническую оснащенность склада. Однако помимо перечисленных факторов техническая оснащенность тесно связана с конструктивными особенностям; складского здания или сооружения.

Высокий уровень механизации и автоматизации складских работ целесообразен на крупных складах с большим и устойчивым грузопотоком. На небольших складах применение сложных и дорогих средств механизации, а тем более автоматизации экономически невыгодно. Чем выше высота склада и больше его площадь, тем целесообразнее применение высокопроизводительного подъемно-транспортного оборудования.

Определяющим критерием выбора технической оснащенности при разработке системы складирования являются связанные с этим инвестиции.

Схема основных подсистем системы складирования и входящих в нее модулей и элементов представлена на рис. 2.

Система складирования включает 3 основных взаимосвязанных подсистемы:

-

технико-технологическую; -

функциональную; -

поддерживающую.

Определяя элементы каждой подсистемы, следует установить целый ряд ограничений:

-

технические, связанные с характеристиками складского оборудования или техническими возможностями самого здания или сооружения; -

технологические, определяемые закладываемой технологией переработки груза; -

экономические, связанные с финансовыми возможностями фирмы и др.

Альтернативный выбор оптимального варианта системы складирования осуществляется после технико-экономической оценки каждого.

В качестве критериев оценки могут быть использованы:

-

показатель эффективности использования складской площади и объема; -

показатель общих логистических затрат на тонну товара, связанных с оснащенностью склада по данному варианту.

Показатель эффективности использования складской площади и объема показывает, насколько эффективно используется складское пространство при установке конкретных видов оборудования, а экономический показатель дает возможность оценить затраты, связанные с их приобретением и эксплуатацией.

Коэффициент полезно используемой площади

Коэффициент полезно используемого объема:

Рис. 2. Структура системы складирования

где

— высота складского помещения (куб. м);

— высота складского помещения (куб. м);Экономическим критерием при оценке вариантов систем складирования может быть показатель общих затрат на тонну товара (условный поддон или одну единицу груза), связанных с реализацией конкретного варианта ССК, рассчитанный как сумма единовременных и текущих затрат:

где Э — текущие логистические издержки (руб./т);

к — единовременные инвестиции (руб./т);

р — норма прибыли на инвестированный капитал (%).

Текущие затраты (издержки производства и обращения):

(4)

где А — затраты, связанные с амортизацией, эксплуатацией и ремонтом оборудования склада (руб.);

п — оборачиваемость запаса товаров

Q — вес товара, размещенного на оборудовании склада (т).

Единовременные инвестиции:

где

Осуществляя выбор систем складирования на практике, необходимо помнить, что в одном складском помещении возможно сочетание различных вариантов ССК в зависимости от перерабатываемого груза.

Модуль (блок) «здание» (конструктивные особенности здания или сооружения).

Блок «здание» в качестве элементов может включать:

-

плоский обычный склад (высота до 6 м); -

высотный плоский склад; -

склад с высотной зоной хранения (высота зоны хранения превышает высоту остальных складских рабочих зон); -

многоэтажный склад; -

высотностеллажный склад (со стеллажами несущей конструкции); -

высотный автоматизированный склад со стеллажной системой «High Вау».

Поскольку основная задача ССК — добиться максимального использования складских мощностей, то при ее разработке необходимо учитывать показатели, определяющие заполнение пространства склада по трем измерениям: высоте, ширине, длине.

Складские помещения в отдельно стоящих зданиях могут иметь высоту (округленно к типу размеров, м): 3,6; 4,2; 4,5; 5,6; 6,0; 7,2; 8,4; 9,6; 10,0: 11,2; 12,2; 13,4; 14,4; 16,4; 18,0; 19,0; 20,0 и т. д.

Многоэтажные склады, которые в основном встречаются в области торговли (постройки до 1970-х гг.), имеют высоту нижних этажей 4,5—6 м. а последних 3,6—4,5 м. Высота одноэтажных складов старой постройки колеблется от 4,5 до 5,6 м. Наиболее распространенной высотой одноэтажных отечественных складов долго оставались склады с высотой 6 м для ме