ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 16.10.2024

Просмотров: 14

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Выбор оборудования, задействованного в обслуживании материальных потоков, проходящих через склад, зависит от следующих основных факторов:

-

характера грузовой единицы (массы, размера, специфических особенностей товара, условий хранения и т. д.) и её товароносителя; -

грузооборота склада; -

оборачиваемости груза; -

конструктивных особенностей здания (высоты, этажности и т. д.; -

вида и размеров технологического оборудования; -

особенностей транспортных средств, обеспечивающих доставку г на склад и со склада и т. д.

При выборе подъемно-транспортных машин и механизмов необходимо учитывать и предъявляемые к ним технико-эксплуатационные требования:

• машины и механизмы должны обладать эксплуатационной надежностью в работе, иметь необходимую прочность и устойчивость, высокий КПД, быть безопасными при обслуживании и иметь собственный вес, соответствующий особенностям конструкции склада (этажность, нагрузка на пол и т. д.);

-

производительная мощность машин и механизмов должна соответствовать условиям работ и пропускной способности склада; -

грузоподъемность оборудования должна превышать максимальную массу перерабатываемого груза на складе. При этом необходимо учитывать возможные изменения грузоподъемности ПТМ с увеличением высоты подъема груза; -

машины для погрузочно-разгрузочных работ по возможности должны быть однотипными и лучше всего универсальными по функциональному назначению, что позволит значительно сократить общий парк ПТМ или осуществлять их взаимозаменяемость; -

вид и размеры рабочих органов, а также характеристики самого оборудования должны выбираться исходя из особенностей перерабатываемого груза;

при выборе машин необходимо исходить из энергетических возможностей склада, экономической целесообразности, технологической необходимости и экологических требований. В закрытых помещениях целесообразно использовать машины с электроприводом и т. д.

Таблица 1

Сравнительный анализ преимуществ и недостатков использования автопогрузчиков и электропогрузчиков

-

ДИЗЕЛЬНЫЕ

ЭЛЕКТРИЧЕСКИЕ

Преимущества применения

Удобный при постоянной работе на открытом воздухе и кратковременной — в помещении.

Отсутствуют перерывы в работе для замены батарей.

Отпадает необходимость в зарядной станции.

Более низкая первоначальная стоимость. Практичны на длительных маршрутах

Значительно больший «жизненный» ресурс.

Увеличенный интервал между сервисными обслуживаниями.

Экологическая чистота.

Практически бесшумная работа.

Отсутствие такого дорогостоящего и сложного узла, как двигатель внутреннего сгорания

Недостатки применения

Вредные выхлопы.

Более высокий уровень шума.

Повышенные эксплуатационные расходы на техническое обслуживание.

Невысокое качество отечественного дизельного топлива

Более высокая первоначальная стоимость.

Необходим перерыв в работе для замены аккумуляторной батареи.

Требуется помещение для зарядной станции

На практике, выбирая вид и модель подъемно-транспортных средств, необходимо учитывать функциональное назначение техники и ее соответствие операциям технологического процесса, для выполнения которых она планируется. Из числа технических характеристик подъемно-транспортных средств (указываемых в прайс-листе оборудования) в первую очередь учитывают:

-

грузоподъемность номинальную и остаточную грузоподъемность, изменяющуюся с зависимости от высоты подъема вил; -

максимальную высоту подъема вил;

ширину межстеллажного рабочего прохода (Ал).

Модуль: вид складирования

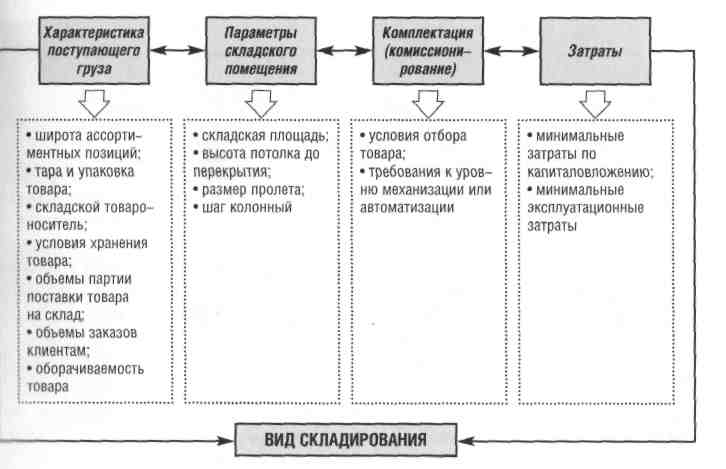

Вид складирования предполагает выбор технологического оборудования, на котором складируется груз и способ размещения его в пространстве складского помещения. На выбор вида складирования оказывает влияние целый ряд факторов (рис.1).

Рис. 1. Основные факторы, влияющие на выбор вида складирования

Эти факторы тесно связаны между собой. Можно разделить их на четыре группы:

— характеристика поступающего груза;

— параметры складского помещения;

— комиссионирование;

— затраты.

Среди современных видов технологического оборудования наибольшее применение получили стеллажи. Стеллажи бывают: полочные, проходные, гравитационные, передвижные.

Полочные стеллажи (ячеечные) представляют собой сборно-разборную металлоконструкцию, состоящую из вертикальных стоек (траверсы) и горизонтальных рам, образующих ячейки-полки для хранения грузов. В ячейку стеллажа может устанавливаться один (одноместный) стеллаж или несколько (многоместный) поддонов, или любая другая транспортная тара. Полочные стеллажи часто являются основой высотных автоматизированных складов.

Проходные стеллажи (въездные, глубокой загрузки) конструктивно отличаются от предыдущих отсутствием полок под груз. Груз устанавливается на боковые уголки, укрепленные вдоль стеллажного прохода на разных ярусах. Проходные стеллажи предназначены для однородной продукции и больших товарных запасов, реализуемых крупными партиями. По виду складирования они различаются на тупиковые (обслуживающиеся с одной стороны) и сквозные (обслуживающиеся с обеих сторон).

Гравитационные стеллажисостоят из металлоконструкций, имеющих по всей глубине наклонные направляющие дорожки (роликовые, рольганговые, дисковые и т.д.) для перемещения груза под действием собственного веса от одной торцевой стороны к другой. Они предназначены для хранения однородных товаров с высокой оборачиваемостью, сформированных на поддоне или другой транспортной таре. На основе таких стеллажей функционируют многие автоматизированные склады пищевых предприятий.

Консольные стеллажидля складирования длинномерных грузов на поддонах и в мелкой таре; элеваторные стеллажи горизонтального— для хранения одежды в навешенном виде и вертикального типов;элеваторные стеллажи типа «Патерностер» для хранения мелких товаров и т.д.

Грузы на складе могут складироваться и без стеллажей — в штабели разной формы. Штабельное хранение является самым дешевым видом складирования, но целесообразность его использования весьма ограничена.

Существуют различные виды размещения (хранения) грузов — в зависимости от назначения и целесообразности:

• произвольное хранение груза без технологического оборудования (на полу или на земле);

• хранение по рядам — груз размещается в два ряда, что делает его легко доступным;

• штабелирование в блоках — груз хранится в блоке из нескольких рядов (3x3, 4x3 м и т.п.);

• неподвижное хранение — груз и технологическое оборудование остаются в состоянии покоя в течение хранения;

• передвижное хранение — груз в технологическом оборудовании или вместе с ним находится в состоянии движения (передвижные стеллажи, наклонные стеллажи, конвейеры);

• гравитационное хранение — подвижное хранение, использующее при перемещении массу движущегося груза;

• пропускное хранение — хранение на оборудовании, позволяющее обеспечивать принцип «ФИФО» — «первым прибыл, первым выбыл»;

• штабелирование — способ укладки, при котором грузовые единицы устанавливаются друг на друга;

• стеллажное складирование — хранение в стеллажах.

На современных складах чаще всего используют комбинации различных видов складирования, в особенности на складах оптовой торговли распределительной логистики, что объясняется разнообразием хранимой продукции.

Модуль: система комиссионирования

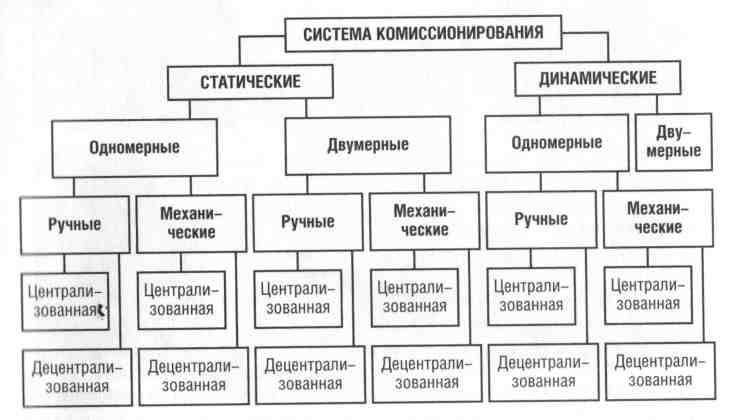

Системы комиссионирования служат для подготовки, отбора и комплектации товаров в соответствии с заказами клиентов и их оптимальной доставки. Процесс комиссионирования охватывает все функции, необходимые для выполнения заказа, начиная с приема заказа и заканчивая передачей заказа на отправку (отгрузку). На основе комбинации основных операций (подготовка товара, отбор, перемещение в зоне комплектации и выдача) выбираются различные подсистемы комиссионирования (рис.2).

Рис. 2. Система комиссионирования

Подготовка товараозначает исходное положение груза по отношению к отборщику и может осуществляться статистически (с мест складирования) или динамически (в зоне комплектации). В случае статистической подготовки отборщик сам перемещается к товару и отбирает его с мест хранения, а при динамической — место складирования товара и отбор товара для комплектации осуществляются в разных рабочих зонах. При этом определяющим является соотношение массы складской грузовой единицы —

Если:

Если

Если

Перемещение в зоне комплектации предполагает одномерное перемещение груза только в горизонтальном положении или только в вертикальной плоскости, или двухмерное — когда отборщик использует техническое средство.

Отбор товара может осуществляться вручную — ручной отбор с помощью различных вспомогательных устройств или механически — с помощью технических средств, типа комплектующего автомата или роботехники.

Затраты на отбор товара особенно велики при комплектовании заказов широкого ассортимента неоднородной номенклатуры товара, различающегося по массе и габаритам.

Степень комплектации заказа предполагает централизацию процесса комплектации - отбор груза одновременно для нескольких клиентов или децентрализацию - отдельно для каждого клиента.

Модуль: управление грузопереработкой

Управление грузопереработкой определяется возможностями технологического и обслуживающего оборудования. Такое управление может осуществляться в:

— автоматическом режиме;

— автоматическом режиме с местным управлением (из кабины) с помощью пульта управления;

— автоматическом дистанционном режиме управления с помощью пульта, расположенного вне стеллажного прохода;

— автоматическом режиме управления по системе off-line или on-line.