ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 16.10.2024

Просмотров: 13

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ханизированных и 12 м и выше для автоматизированных складов Современные подъемно-транспортные средства, в частности краны-штабелеры, и новейшие технологии строительства позволяют увеличить высоту складских зданий до 40-50 м.

В современном складостроительстве приоритетным направлением являются одноэтажные склады. При этом увеличение высоты склада позволяет сократить потребность площади застройки, а значит, экономить на стоимости земли, сократить капитальные затраты на строительство и уменьшить в дальнейшем эксплуатационные издержки.

Тенденциями развития современного складского хозяйства можно считать строительство крупных складских комплексов с высотой от 12 м, пролетом не менее 24 м, с рампой внутри складского здания и технически оснащенным погрузо-разгрузочным фронтом. В зависимости от функционального назначения склада и стоящих перед ним задач современные склады предполагают высокий уровень механизации (70%) или автоматизации всего процесса грузопереработки.

Модуль: складская грузовая единица.

Грузовая единица как основа материального потока связывает склад с внешней средой, а также все подсистемы между собой.

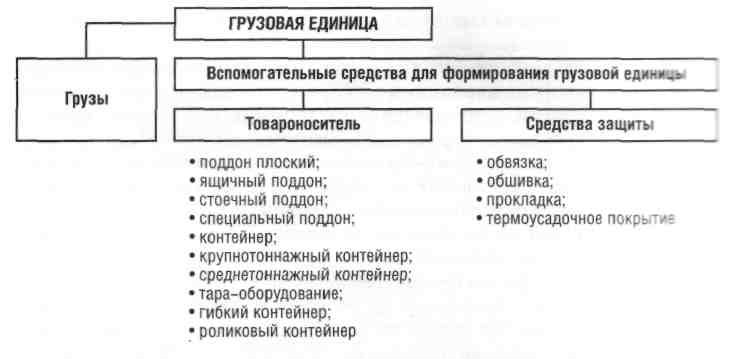

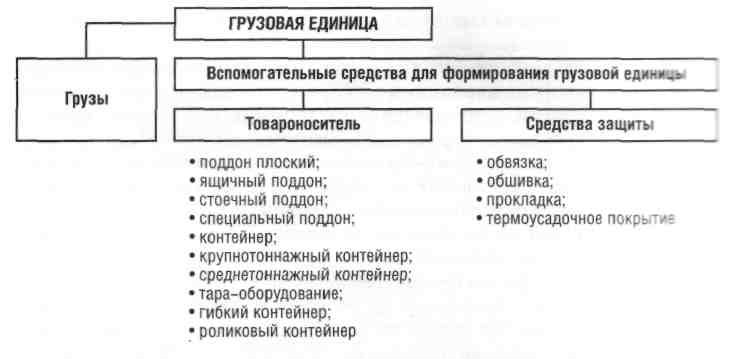

Рис. 3. Основные составные части сформированной грузовой единицы

Грузопакеты служат основой взаимосвязи операций транспортировки, перевалки, складирования для всех участников ЛС. Грузопакеты относятся к группе унифицированных грузов и являются преимущественно пакетами из скомплектованных отдельных, главным образом, упакованных грузов и соответствующих вспомогательных погрузочных средств, состоящих из товароносителя и средств защиты грузов (рис. 3).

Можно формировать грузовую единицу без товароносителя (бочки, тюки, рулоны), но в этом случае груз должен быть скомплектован и перегружен с помощью ТС.

Наиболее успешным направлением оптимизации ЛС в области распределения является обеспечение прохождения грузовой единицы от изготовителя готовой продукции до конечного потребителя без ее расформирования через все места складирования. Это означает, что, попадая, например, на склад оптового предприятия, внешняя грузовая единица становится складской грузовой единицей.

Розничные торговые предприятия, повышая объемы реализуемых товаров, одновременно стремятся к сокращению запасов на своих площадях, что влечет за собой (в качестве непременного условия) частые поставки мелкими партиями в широком ассортименте. Это означает, что пакет, сформированный изготовителем на складе оптовой торговли, будет расформирован. Поэтому выбор складской грузовой единицы позволяет в дальнейшем сократить число технологических операций и облегчить их выполнение (особенно на складе оптовой торговли, снабжающем розничную сеть) и играет особую роль.

Пакетирование — логистическая операция формирования целостной грузовой единицы на стандартном поддоне.

Создание грузовых единиц с помощью пакетирования обычно производится обандероливанием стальными или полиэтиленовыми лентами, веревками, резиновыми сцепками, клейкой лентой и т.п. Одним из наиболее прогрессивных современных методов пакетирования является использование термоусадочной пленки, что обеспечивает высокую степень сохранности груза, возможность пакетирования грузов различных размеров и формы, сравнительно низкие издержки и затраты труда.

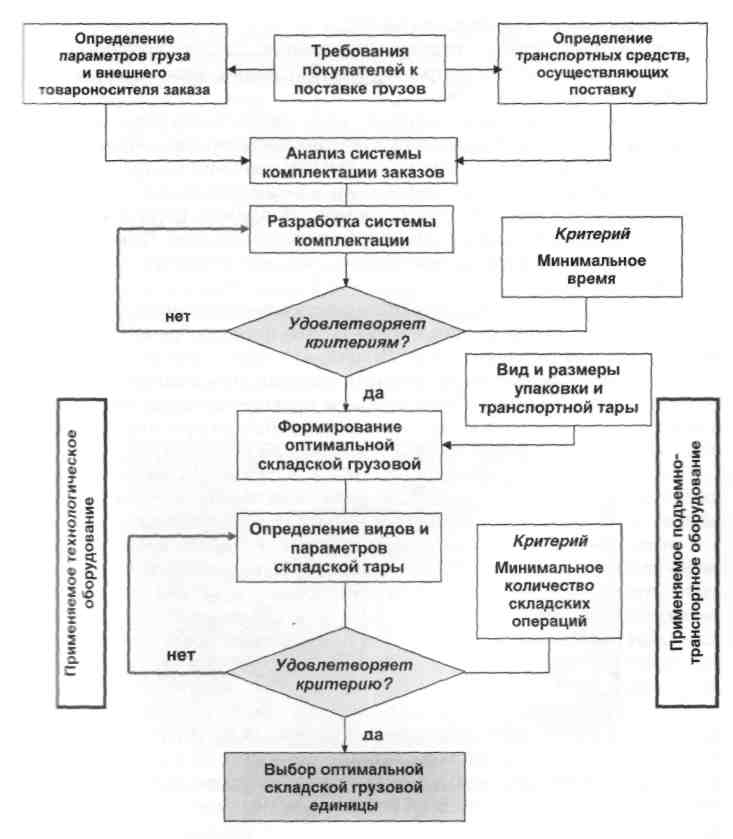

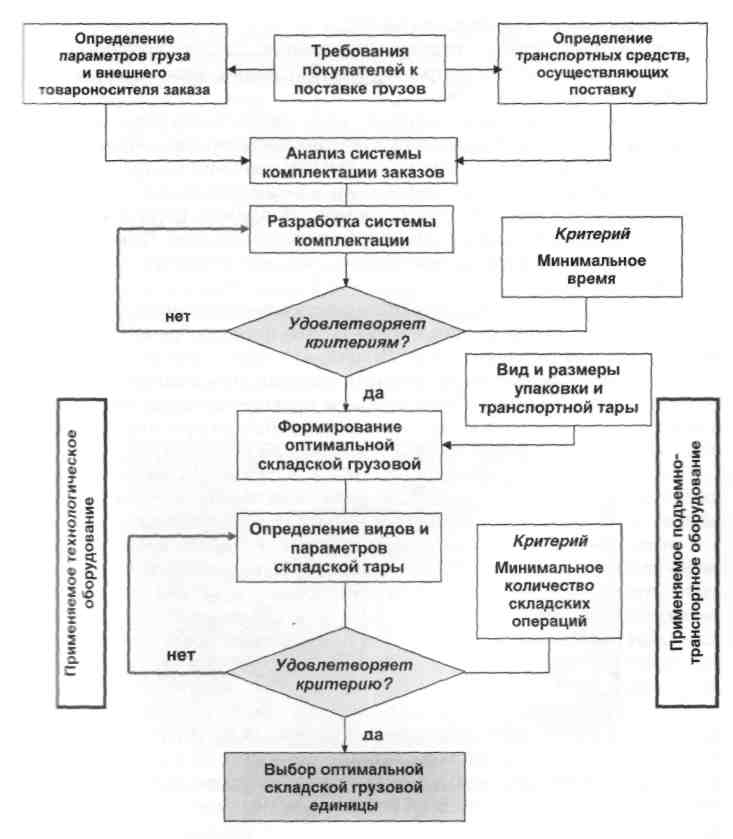

Алгоритм выбора оптимальной грузовой единицы представлен на рис. 4. Задача выбора складской грузовой единицы заключается в определении типа и размеров носителя и параметров сформированной на нем грузовой единицы.

Одной из самых трудоемких операций в процессе грузопереработки является комплектация заказа. Сокращение времени и снижение трудозатрат на ее осуществление во многом зависит от выбора единицы хранения груза, т.е. от модулей (тары), из которых формируется единица хранения груза, от ее размеров и ассортиментного состава.

Наиболее распространенным видом товароносителя на складе являются поддоны. Поддоны различаются номинальной грузоподъемностью, за которую принимается наибольшая равномерно разделяемая нагрузка на верхнем настиле поддона, находящегося на вилочных захватах погрузчика в рабочем положении.

Поддоны предназначены для укладки грузов в штабели или стеллажи. Поддон, установленный на полу, выдерживает четырехкратную номинальную нагрузку. Каждый поддон имеет условные обозначения: тип, основные габаритные размеры, материал, из которого выполнены его основные части.

Благодаря применению поддонов, на складах более эффективно используются ПТМ и сокращаются примерно в два раза затраты труда при выполнении грузовых работ.

Плоские поддоны (деревянные, пластмассовые, деревянные с металлической обвязкой) в плане имеют два основных типоразмера: 800 х 1200 мм — EUR-поддон при высоте, равной 150 мм, и 1000 мм х 1200 мм — FIN-поддон высотой 150 мм.

Рис. 4. Алгоритм выбора оптимальной складской грузовой единицы

Плоские поддоны применяются для штучных и затаренных товаров, форма и габариты которых обеспечивают их устойчивую укладку и выдерживают давление верхнего слоя на нижний.

Стоечные поддоны предназначаются для хрупких товаров, упакованных в легкоповреждаемую тару, а также для товаров, форма и габаритные размеры которых не обеспечивают их устойчивой укладки в штабель на площадке поддона (например, санитарно-технические изделия, мебель и т.д.).

Ящичные поддоны — в отличие от стоечных — имеют боковые ограждения и используются для мелких товаров, легкоповреждаемых материалов при многоярусном штабелировании в стеллажи.

Остальные виды складских товароносителей: полуподдоны, ящичная тара

(пластмассовая, металлическая) и кассеты, применяемые для мелких товаров,

по своим размерам кратны размерам стандартного поддона.

Оптимальным считается такой выбор товароносителя и размера складской грузовой единицы, который требует минимального числа технологических операций.

Модуль: подъёмно-транспортное оборудование.

К подъёмно-транспортному оборудованию (ПТО) относятся технические средства, обеспечивающие перемещение груза в горизонтальном и вертикальном направлениях: тележки, средства непрерывного действия, напольный электротранспорт, краны-штабелеры и т.д.

Таблица 10

Функциональное деление подъемно-транспортного оборудования

Подъемно-транспортные машины и механизмы систематизируются по ряду признаков.

По характеру движения перемещаемого груза:

1) подъемно-транспортные машины периодического действия: машины, перемещающие груз по рабочим циклам, т. е. для этой группы характерным является цикличность процесса.

2) машины непрерывного действия - машины, которые перемещают грузы непрерывным потоком.

По способу перемещения груза в пространстве:

По виду привода:

- безрельсовый напольный электротранспорт (электротележки, электротягачи, электропогрузчики, электроштабелеры);

- рельсовые (краны-штабелеры, мостовые краны, козловые краны и т.д.;

- робокары;

Выбор подъемно-транспортной техники зависит от мощности склада (его площади и высоты) и интенсивности грузопереработки.

Электротележки выпускаются в разном исполнении: с поводком, управляемые с пола, с откидной платформой и в комплектовочном исполнении. Первые два варианта предназначены для погрузки и разгрузки автотранспортных средств и транспортировки.

Из числа электротележек следует выделить тележки с сидением для водителя. Их мобильность, повышенная скорость передвижения позволяют использовать их на крупных и очень крупных складах для погрузо-разгрузочных работ и доставки грузов из одной рабочей зоны склада в другую.

Комплектовочные электротележки помогают быстро отбирать товар с мест хранения груза (в зоне хранения) при комплектации заказа.

Электропогрузчики - наиболее распространенная техника при проведении погрузо-разгрузочных работ

, внутрискладской транспортировки и складировании грузов в штабель, передвижные стеллажи. С целью повышения функциональности электропогрузчиков при работе с различными видами грузов (поддонами, рулонами, бочками, колесами и т. п.) применяются специальные захваты (вилы, штырь, крюк и т. д.), позволяющие учитывать габариты, конфигурацию и способ упаковки грузов.

Для проведения складских работ среди напольного безрельсового электротранспорта, особое место занимают электроштабелеры. Их можно разделить на три группы:

Электроштабелеры поводковые (с рулевой рукояткой) используются на складах с неинтенсивными грузопотоками. С их помощью можно складировать груз как в полочные стеллажи, так и в штабель. Они могут применяться для погрузки и разгрузки автотранспортных средств.

Незначительные габариты этого оборудования делают его особенно удобным при применении в узких проходах, стесненных рабочих зонах, и для работы на верхних этажах многоэтажных складов.

Фронтальные электроштабелеры предназначены для складирования грузов в полочные, проходные, гравитационные и передвижные стеллажи.

Развитие складского хозяйства на современном этапе отдает приоритет высотным складам, поэтому одним из основных требований, предъявляемых к складской технике, является увеличение высоты подъема вил при условии снижения площадей, выделенных под проезды этой техники. В связи с этим большой интерес вызывают узкопроходные электроштабелеры, позволяющие сократить межстеллажное пространство (между полочными стеллажами) до 1700—1800 мм. При этом они выполняются в нескольких вариантах: с поворотными вилами и с телескопическими вилами. Одновременно они могут быть оснащены подъемной кабиной (водитель в кабине поднимается вместе с грузом), что позволяет водителю осуществить отбор товара с мест хранения. Однако необходимо иметь в виду, что комплектация в таких условиях возможна только для небольшой группы товара: легких и уложенных в крупную, а лучше удлиненной формы, транспортную тару.

Выбор подъемно-транспортной техники в первую очередь влияет на эффективность используемой мощности склада.

В современном складостроительстве приоритетным направлением являются одноэтажные склады. При этом увеличение высоты склада позволяет сократить потребность площади застройки, а значит, экономить на стоимости земли, сократить капитальные затраты на строительство и уменьшить в дальнейшем эксплуатационные издержки.

Тенденциями развития современного складского хозяйства можно считать строительство крупных складских комплексов с высотой от 12 м, пролетом не менее 24 м, с рампой внутри складского здания и технически оснащенным погрузо-разгрузочным фронтом. В зависимости от функционального назначения склада и стоящих перед ним задач современные склады предполагают высокий уровень механизации (70%) или автоматизации всего процесса грузопереработки.

Модуль: складская грузовая единица.

Грузовая единица как основа материального потока связывает склад с внешней средой, а также все подсистемы между собой.

Рис. 3. Основные составные части сформированной грузовой единицы

Грузопакеты служат основой взаимосвязи операций транспортировки, перевалки, складирования для всех участников ЛС. Грузопакеты относятся к группе унифицированных грузов и являются преимущественно пакетами из скомплектованных отдельных, главным образом, упакованных грузов и соответствующих вспомогательных погрузочных средств, состоящих из товароносителя и средств защиты грузов (рис. 3).

Можно формировать грузовую единицу без товароносителя (бочки, тюки, рулоны), но в этом случае груз должен быть скомплектован и перегружен с помощью ТС.

Наиболее успешным направлением оптимизации ЛС в области распределения является обеспечение прохождения грузовой единицы от изготовителя готовой продукции до конечного потребителя без ее расформирования через все места складирования. Это означает, что, попадая, например, на склад оптового предприятия, внешняя грузовая единица становится складской грузовой единицей.

Розничные торговые предприятия, повышая объемы реализуемых товаров, одновременно стремятся к сокращению запасов на своих площадях, что влечет за собой (в качестве непременного условия) частые поставки мелкими партиями в широком ассортименте. Это означает, что пакет, сформированный изготовителем на складе оптовой торговли, будет расформирован. Поэтому выбор складской грузовой единицы позволяет в дальнейшем сократить число технологических операций и облегчить их выполнение (особенно на складе оптовой торговли, снабжающем розничную сеть) и играет особую роль.

Пакетирование — логистическая операция формирования целостной грузовой единицы на стандартном поддоне.

Создание грузовых единиц с помощью пакетирования обычно производится обандероливанием стальными или полиэтиленовыми лентами, веревками, резиновыми сцепками, клейкой лентой и т.п. Одним из наиболее прогрессивных современных методов пакетирования является использование термоусадочной пленки, что обеспечивает высокую степень сохранности груза, возможность пакетирования грузов различных размеров и формы, сравнительно низкие издержки и затраты труда.

Алгоритм выбора оптимальной грузовой единицы представлен на рис. 4. Задача выбора складской грузовой единицы заключается в определении типа и размеров носителя и параметров сформированной на нем грузовой единицы.

Одной из самых трудоемких операций в процессе грузопереработки является комплектация заказа. Сокращение времени и снижение трудозатрат на ее осуществление во многом зависит от выбора единицы хранения груза, т.е. от модулей (тары), из которых формируется единица хранения груза, от ее размеров и ассортиментного состава.

Наиболее распространенным видом товароносителя на складе являются поддоны. Поддоны различаются номинальной грузоподъемностью, за которую принимается наибольшая равномерно разделяемая нагрузка на верхнем настиле поддона, находящегося на вилочных захватах погрузчика в рабочем положении.

Поддоны предназначены для укладки грузов в штабели или стеллажи. Поддон, установленный на полу, выдерживает четырехкратную номинальную нагрузку. Каждый поддон имеет условные обозначения: тип, основные габаритные размеры, материал, из которого выполнены его основные части.

Благодаря применению поддонов, на складах более эффективно используются ПТМ и сокращаются примерно в два раза затраты труда при выполнении грузовых работ.

Плоские поддоны (деревянные, пластмассовые, деревянные с металлической обвязкой) в плане имеют два основных типоразмера: 800 х 1200 мм — EUR-поддон при высоте, равной 150 мм, и 1000 мм х 1200 мм — FIN-поддон высотой 150 мм.

Рис. 4. Алгоритм выбора оптимальной складской грузовой единицы

Плоские поддоны применяются для штучных и затаренных товаров, форма и габариты которых обеспечивают их устойчивую укладку и выдерживают давление верхнего слоя на нижний.

Стоечные поддоны предназначаются для хрупких товаров, упакованных в легкоповреждаемую тару, а также для товаров, форма и габаритные размеры которых не обеспечивают их устойчивой укладки в штабель на площадке поддона (например, санитарно-технические изделия, мебель и т.д.).

Ящичные поддоны — в отличие от стоечных — имеют боковые ограждения и используются для мелких товаров, легкоповреждаемых материалов при многоярусном штабелировании в стеллажи.

Остальные виды складских товароносителей: полуподдоны, ящичная тара

(пластмассовая, металлическая) и кассеты, применяемые для мелких товаров,

по своим размерам кратны размерам стандартного поддона.

Оптимальным считается такой выбор товароносителя и размера складской грузовой единицы, который требует минимального числа технологических операций.

Модуль: подъёмно-транспортное оборудование.

К подъёмно-транспортному оборудованию (ПТО) относятся технические средства, обеспечивающие перемещение груза в горизонтальном и вертикальном направлениях: тележки, средства непрерывного действия, напольный электротранспорт, краны-штабелеры и т.д.

Таблица 10

Функциональное деление подъемно-транспортного оборудования

-

Для осуществления погрузки, разгрузки и формирования складской грузовой единицы

Для сортировки и комплектования

Подъемно-транспортное

оборудование для транспортировка

и складирования

Гидравлические тележки. Напольный безрельсовый электротранспорт. Автопогрузчики. Транспортеры и конвейеры.

Кран-балки с тельфером. Уравнительные площадки (доклевеллер).

Подъемные столы. Перекидные мостики

Ручные тележки.

Гидравлические тележки. Напольный безрельсовый электротранспорт (выполненный в комплектовочном режиме).

Транспортеры и конвейеры

Гидравлические тележки.

Напольный безрельсовый электротранс-порт:

• электропогрузчики;

• электроштабелеры;

• электротележки;

• электротягачи.

Автопогрузчики.

Робокары.

Стеллажные рельсовые транспортные средства.

Транспортеры и конвейеры: Монорельсовые системы

Подъемно-транспортные машины и механизмы систематизируются по ряду признаков.

По характеру движения перемещаемого груза:

1) подъемно-транспортные машины периодического действия: машины, перемещающие груз по рабочим циклам, т. е. для этой группы характерным является цикличность процесса.

2) машины непрерывного действия - машины, которые перемещают грузы непрерывным потоком.

По способу перемещения груза в пространстве:

-

перемещающие грузы в горизонтальном и слегка наклонном положении; -

перемещающие грузы в вертикальном и резко наклонном положении; -

перемещающие грузы в смешанном положении — комбинация горизонтального и вертикального перемещения.

По виду привода:

-

с ручным приводом (все виды ручных тележек); -

с гидроприводом (гидравлические тележки, штабелеры с гидроприводом и т.д.); -

с электроприводом:

- безрельсовый напольный электротранспорт (электротележки, электротягачи, электропогрузчики, электроштабелеры);

- рельсовые (краны-штабелеры, мостовые краны, козловые краны и т.д.;

- робокары;

-

автопогрузчики с дизельным или бензиновым приводом; -

автопогрузчики с газовым приводом.

Выбор подъемно-транспортной техники зависит от мощности склада (его площади и высоты) и интенсивности грузопереработки.

Электротележки выпускаются в разном исполнении: с поводком, управляемые с пола, с откидной платформой и в комплектовочном исполнении. Первые два варианта предназначены для погрузки и разгрузки автотранспортных средств и транспортировки.

Из числа электротележек следует выделить тележки с сидением для водителя. Их мобильность, повышенная скорость передвижения позволяют использовать их на крупных и очень крупных складах для погрузо-разгрузочных работ и доставки грузов из одной рабочей зоны склада в другую.

Комплектовочные электротележки помогают быстро отбирать товар с мест хранения груза (в зоне хранения) при комплектации заказа.

Электропогрузчики - наиболее распространенная техника при проведении погрузо-разгрузочных работ

, внутрискладской транспортировки и складировании грузов в штабель, передвижные стеллажи. С целью повышения функциональности электропогрузчиков при работе с различными видами грузов (поддонами, рулонами, бочками, колесами и т. п.) применяются специальные захваты (вилы, штырь, крюк и т. д.), позволяющие учитывать габариты, конфигурацию и способ упаковки грузов.

Для проведения складских работ среди напольного безрельсового электротранспорта, особое место занимают электроштабелеры. Их можно разделить на три группы:

-

электроштабелеры, управляемые с помощью поводка (поводковые). -

электроштабелеры фронтальные; -

электроштабелеры узкопроходные:

-

с поворотными вилами; -

с телескопическими вилами.

Электроштабелеры поводковые (с рулевой рукояткой) используются на складах с неинтенсивными грузопотоками. С их помощью можно складировать груз как в полочные стеллажи, так и в штабель. Они могут применяться для погрузки и разгрузки автотранспортных средств.

Незначительные габариты этого оборудования делают его особенно удобным при применении в узких проходах, стесненных рабочих зонах, и для работы на верхних этажах многоэтажных складов.

Фронтальные электроштабелеры предназначены для складирования грузов в полочные, проходные, гравитационные и передвижные стеллажи.

Развитие складского хозяйства на современном этапе отдает приоритет высотным складам, поэтому одним из основных требований, предъявляемых к складской технике, является увеличение высоты подъема вил при условии снижения площадей, выделенных под проезды этой техники. В связи с этим большой интерес вызывают узкопроходные электроштабелеры, позволяющие сократить межстеллажное пространство (между полочными стеллажами) до 1700—1800 мм. При этом они выполняются в нескольких вариантах: с поворотными вилами и с телескопическими вилами. Одновременно они могут быть оснащены подъемной кабиной (водитель в кабине поднимается вместе с грузом), что позволяет водителю осуществить отбор товара с мест хранения. Однако необходимо иметь в виду, что комплектация в таких условиях возможна только для небольшой группы товара: легких и уложенных в крупную, а лучше удлиненной формы, транспортную тару.

Выбор подъемно-транспортной техники в первую очередь влияет на эффективность используемой мощности склада.