Файл: Приднестровский Государственный Университет им. Т. Г. Шевченко Инженернотехнический институт.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 42

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Вычерчивание контура зубчатых колес и стенок редуктора

Вычерчивание быстроходного и тихоходноговалов редуктора на эскизной компоновке

Выбор материалов для изготовления валов

Проверочный расчет тихоходного вала на прочность и выносливость

Подбор шпонок и их проверочный расчет

Второй этап эскизной компоновки редуктора

Выбор смазки и уплотнительных устройств.

Зубчатые колеса разбрызгивают масло, образуя масляный туман, который смазывает подшипники качения.

Объём масляной ванны определяют исходя из размеров поперечного сечения редуктора.

Приднестровский Государственный Университет им.Т.Г.Шевченко

Инженерно-технический институт

Кафедра МТиО

| РАБОЧАЯ ТЕТРАДЬ СТУДЕНТА для выполнения курсового проекта | ||

| по дисциплине «Детали машин и основы конструирования» _________________________________________________________________ | ||

| на тему «Привод ленточного конвейера с косозубым цилиндрическим редуктором» | ||

| Группа | ИТ21ВР62ЭТ | |

| Студент | Мацкевич Е.Н. | |

| Руководитель работы, должность, звание | Боунегру Т.В. | |

ОГЛАВЛЕНИЕ

Расчет привода ленточного конвейера с косозубым цилиндрическим редуктором и клиноременной передачей………………………………….

Введение……………………………………………………………………

Кинематический и силовой расчет привода.

Выбор электродвигателя……………………………………………………

Эскизная компоновка редуктора…………………………………………

Вычерчивание контура зубчатых колес и стенок редуктора……………...

Проектирование быстроходного вала…………………………………...

Определение диаметральных размеров быстроходного вала………….

Определение линейных размеров быстроходного вала………………

Проектирование тихоходного вала……………………………………...

Определение диаметральных размеров тихоходного вала…………….

Определение линейных размеров тихоходного вала…………………...

Вычерчивание быстроходного и тихоходного валов редуктора

на эскизной компоновке…………………………………………………

Выбор материалов для изготовления валов……………………………..

Определение размеров зубчатого колеса………………………………..

Проверочный расчет тихоходного вала на прочность

и выносливость……………………………………………………………….

Определение усилий в зацеплении и сил, действующих на вал……….

Схема нагружения тихоходного вала……………………………………

Определение реакций в опорах…………………………………………..

Горизонтальная плоскость……………………………………………….

Вертикальная плоскость………………………………………………….

Подбор шпонок и их проверочный расчет………………………………….

Расчет подшипников качения для валов редуктора………………………..

Расчет подшипников тихоходного вала…………………………………

Расчет подшипников быстроходного вала……………………………...

Второй этап эскизной компоновки редуктора……………………………...

Проектирование корпусных деталей………………………………………..

Выбор смазки и уплотнительных устройств……………………………….

Расчет клиноременной передачи……………………………………………

Расчет привода ленточного конвейера

с косозубым цилиндрическим редуктором и клиноременной передачей

Рассчитать привод ленточного конвейера по схеме рис. 1 с косозубым цилиндрическим редуктором по следующим данным:

-

N

варианта

Число оборотов на

ведомой звездочке

N [об/мин]

Мощность на ведомой звездочке

Р[кВт]

13

70

3

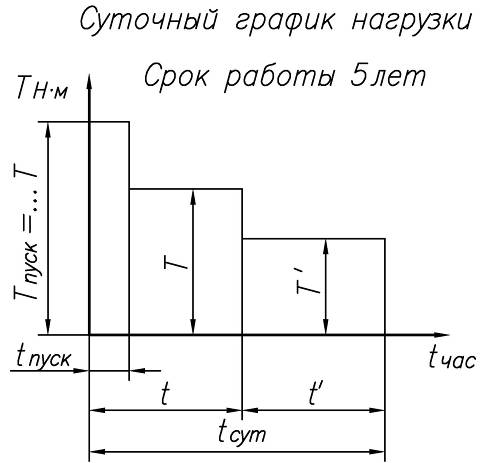

t = 6 час,

= tсут – t = 8-6=2 час.

= tсут – t = 8-6=2 час.Отношение

= 0,8 ; Тпуск=(Кпуск =

= 0,8 ; Тпуск=(Кпуск =  )

)

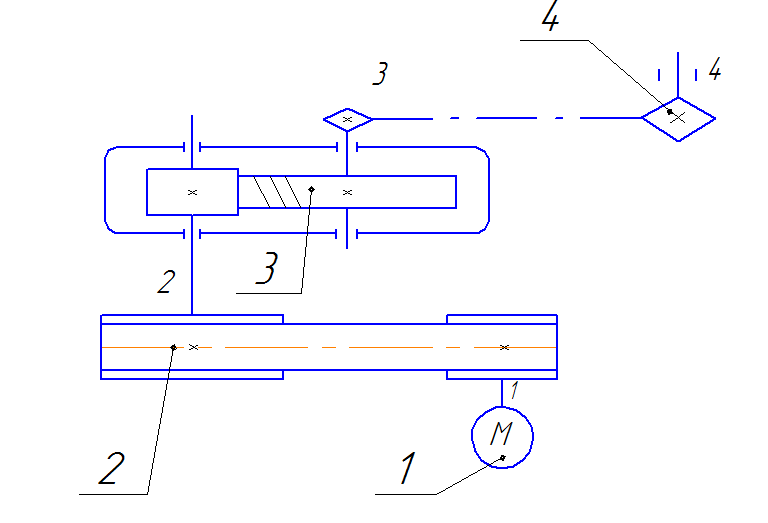

Рис. 1.Цилиндрическая косозубая ЗУБЧАТАЯ передача :

1 – электродвигатель; 2 – передача клиноременная;

3 – редуктор горизонтальный; 4 –цепная передача;

Введение

Привод ленточного конвейера состоит из электродвигателя, клиноременной передачи, одноступенчатого цилиндрического редуктора, комбинированной муфты и приводного барабана конвейера. В качестве электродвигателя чаще всего применяются трёхфазные асинхронные электродвигатели переменного тока серии АИР. Комбинированная муфта состоит из компенсирующей муфты (например, МУВП) и предохранительной муфты (например, муфта с разрушающимся элементом или фрикционная муфта).

Кинематический и силовой расчёт привода.

Выбор электродвигателя

-

Мощность на валу электродвигателя:

Рэл.двиг. потр =

кВт

кВтГде

ηобщ = ηкл. рем ∙ η2подш ∙ ηзац ∙ ηцепи =0,96 ∙ 0,992 ∙ 0,97 ∙ 0,96=0,8762

При средних значениях этих величин (ηкл. рем=0,96, ηподш=0,99, ηзац=0,97, ηцепь=0,96)

Выбираем по каталогу (табл. 1) электродвигатели, удовлетворяющие по мощности, т.е. с мощностью Р=4 кВт. типоразмера 100 L4 с синхронной частотой вращения пэл.двиг=1500 мин-1

Таблица 1

Технические данные электродвигателей серии АИР

-

Передаточные числа привода и редуктора.

Принимаем предварительное значение Uред.=2,5из стандартного ряда

(1,8; 2,0; 2,24; 2,5; 2,8; 3,15; 3,55; 4; 4,5; 5; 5,6; 6,3; 7,1.)

тогда:

Uпривода =

Uцеп.=

Принимаем Uцепи=3,15

Принимаем Uцепи=3,15гдеnэл.двиг.асинхр.- асинхронная частота вращения эл. двигателя мин-1.

Передаточные числа клиноременных передач обычно лежат в пределах Uкл.рем.пер.= 2-4 (max 6).Принимаем Uкл.рем.пер = 2,5

3. Частоты вращения валов:

п1 = пэл.двиг.асинхр. = 1410 мин -1

п2=

мин -1

мин -1п3=

мин -1

мин -1п4 =

мин

мин

-1

4. Расчет угловой скорости:

5. Мощности на валах:

Р1=Рэл.двиг.потр=3,424 кВт

Р2 = Р1 · ηкл.рем· ηподш =3,424∙0,96∙0,99=3,254 кВт

Р3 = Р2 · ηзац · ηподш = 3,254∙0,97∙0,99=3,125 кВт

Р4 = Р3 · ηцеп. = 3,125∙0,96=3,000 кВт

6. Вращающие моменты на валах:

Т1 = 9550

Н∙м

Н∙мТ2 = 9550

Н∙м

Н∙мТ3 = 9550

∙Нм

∙НмТ4 = 9550

Н∙м

Н∙мПолученные результаты заносим в таблицу:

| № вала | n, мин-1 | Р, кВт | Т, Н·м |

| 1 | 1410,0 | 3,424 | 23,19 |

| 2 | 564,0 | 3,254 | 55,10 |

| 3 | 225,6 | 3,125 | 132,29 |

| 4 | 71,62 | 3,000 | 400,03 |

8. Эквивалентное время работы передачи в сутки при расчете на контактную прочность (из циклограммы задания):

tНЕ = t + t′

= 6+2∙0,83 =7,024 час

= 6+2∙0,83 =7,024 часгде m= 6 для сталей.

Эквивалентное время работы передачи в течение всего срока службы:

ТНЕ = tНЕ ∙ д∙ L =7,024∙260∙5=9131 час

где д = 260 – число рабочих дней в году;

L = 5 лет – срок работы передачи.

9. Эквивалентное число циклов нагружения зубьев колеса и шестерни:

NНЕ2 = 60 ∙ п2 ∙ ТНЕ = 60∙564∙9131 = 308 993 040 циклов

NНЕ1 = NНЕ2 ∙ Uред =308 993 040 ∙2,5=771 482 600 циклов

Расчёт редуктора

10. Выбор материала для изготовления шестерни и колеса.

Для шестерни принимаем (по табл. 2) 35Х ГОСТ 4543-71

σв =655 МПа; σт =490МПа; НВ = 212-247

Термообработка:

Закалка 850–870оС, масло, отпуск 560–6400С, воздух

Для колеса в соответствии с рекомендациями:

НВ2min = HB1min – (15)(20…30)(50),

Для колеса принимаем (по табл. 2) 35Х ГОСТ 8479-70

σв =615МПа; σт =395МПа; НВ = 187-229

Термообработка:

Закалка 850–870оС, масло, отпуск 560–6400С, воздух

11. Средняя твердость шестерни:

НВ_1 =(НВ_"1min" +НВ_"1max" )/2=(212+247)/2=229,5

Средняя твердость колеса:

НВ_2 =(НВ_"2min" +НВ_"2max" )/2=(187+229)/2=208

Таблица 2

Рекомендуемые марки сталей для шестерни и колеса при НВ≤350

| Шестерня | Колесо | ||||||||||

| Марка стали | Сечение, мм | Термообработка | σв МПа | σт МПа | НВ | Марка стали | Сечение,мм | Термообработка | σв МПа | σт МПа | НВ |

| 45 ГОСТ 1050-88 | 40–100 | Закалка 820–860оС, вода, отпуск 550–600С, воздух | 780 | 375 | 240–267 | 45 ГОСТ 1050-88 | До 250 | Нормализация 850–860С, воздух | 600 | 335 | 200–236 |

| 45 ГОСТ 1050-88 | До 100 | Нормализация 800С, воздух | 620 | 395 | 189–229 | 45 ГОСТ 8479-70 | 100–300 | Нормализация 865–895С, воздух | 590 | 345 | 174–217 |

| 18Х2Н4МА ГОСТ 4543-71 | До 100 | Закалка 860–880оС, масло, отпуск 525–575С, воздух | 930 | 785 | 293–331 | 18Х2Н4МА ГОСТ 8479-70 | 300–500 | Закалка 860–880оС, масло, отпуск 525–575С, воздух | 835 | 685 | 262–311 |

| 35Х ГОСТ 4543-71 | До 100 | Закалка 850–870оС, масло, отпуск 560–640С, воздух | 655 | 490 | 212–247 | 35Х ГОСТ 8479-70 | 100–300 | Закалка 850–870оС, масло, отпуск 560–640С, воздух | 615 | 395 | 187–229 |

| 35ХГСА ГОСТ 4543-71 | До 100 | Закалка 870–880оС, масло, отпуск 640–650С, вода | 835 | 685 | 262–311 | 35ХГСА ГОСТ 8479-70 | 100–300 | Закалка 880оС, масло, отпуск 640С, вода | 735 | 590 | 235–277 |

| 45Х ГОСТ 4543-71 | До 250 | Закалка 840–860оС, масло, отпуск 520–550С, воздух | 980 | 785 | 248–293 | 45Х ГОСТ 8479-70 | До 300 | Закалка 840оС, масло, отпуск 550С, воздух | 655 | 490 | 218–248 |

| 40ХН ГОСТ 4543-71 | До 100 | Закалка 840–860оС, масло, отпуск 550–600С, воздух | 735 | 590 | 235–277 | 40ХН ГОСТ 8479-70 | 300–500 | Закалка 840–860оС, масло, отпуск 550–650С, воздух | 635 | 440 | 197–235 |

| 40ХН2МА ГОСТ 4543-71 | До 250 | Закалка 850–870оС, масло, отпуск 600–630С, вода | 1080 | 930 | 310–354 | 40ХН2МА ГОСТ 8479-70 | 100–300 | Закалка 860–870оС, масло, отпуск 650С, вода | 880 | 735 | 277–321 |