Файл: Приднестровский Государственный Университет им. Т. Г. Шевченко Инженернотехнический институт.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 49

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Вычерчивание контура зубчатых колес и стенок редуктора

Вычерчивание быстроходного и тихоходноговалов редуктора на эскизной компоновке

Выбор материалов для изготовления валов

Проверочный расчет тихоходного вала на прочность и выносливость

Подбор шпонок и их проверочный расчет

Второй этап эскизной компоновки редуктора

Выбор смазки и уплотнительных устройств.

Зубчатые колеса разбрызгивают масло, образуя масляный туман, который смазывает подшипники качения.

Объём масляной ванны определяют исходя из размеров поперечного сечения редуктора.

Примечания. 1. Длину l (мм) призматической шпонки выбирают из ряда: 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200.

2. Пример обозначения шпонки с размерами b = 18 мм,

h = 11 мм,l = 80 мм:

«Шпонка 18 11 80 ГОСТ 23360–78»

Расчет подшипников качения для валов редуктора

Таблица 7

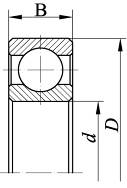

Подшипники шариковые радиальные однорядные

| ||||||

| Обозначение подшипника | d, мм | D, мм | B, мм | С, кН | С0, кН | nmax, мин-1 |

| Легкая серия | ||||||

| 204 205 206 207 208 209 210 211 212 213 214 215 216 217 | 20 25 30 35 40 45 50 55 60 65 70 75 80 85 | 47 52 62 72 80 85 90 100 110 120 125 130 140 150 | 14 15 16 17 18 19 20 21 22 23 24 25 26 28 | 12,7 14,0 19,5 25,5 32,0 33,2 35,1 43,6 52,0 56,0 61,8 66,3 70,2 83,2 | 6,2 6,95 10,0 13,7 17,8 18,6 19,8 25,5 31,0 34,0 37,5 41,0 45,0 53,0 | 18000 15000 13000 11000 10000 9000 8500 7500 7000 6300 6000 5600 5300 5000 |

| Средняя серия | ||||||

| 304 305 306 307 308 309 310 311 312 313 314 315 316 317 | 20 25 30 35 40 45 50 55 60 65 70 75 80 85 | 52 62 72 80 90 100 110 120 130 140 150 160 170 180 | 15 17 19 21 23 25 27 29 31 33 35 37 39 41 | 15,9 22,5 28,1 33,2 41,0 52,7 61,8 71,6 81,9 92,3 104,0 112,0 124,0 133,0 | 7,8 11,4 14,6 18,0 22,4 30,0 36,0 41,5 48,0 56,0 63,0 72,5 80,0 90,0 | 16000 14000 11000 10000 9000 8000 7500 6700 6000 5600 5300 5000 4500 4000 |

| Тяжелая серия | ||||||

| 405 406 407 408 409 410 411 412 413 414 415 416 | 25 30 35 40 45 50 55 60 65 70 75 80 | 80 90 100 110 120 130 140 150 160 180 200 210 | 21 23 25 27 29 31 33 35 37 42 48 52 | 36,4 47,0 55,3 63,7 76,1 87,1 100,0 108,0 119,0 143,0 163,0 147,0 | 20,4 26,7 31,0 36,5 45,5 52,0 63,0 70,0 78,1 105,0 125,0 135,0 | 11000 10000 8500 8000 7000 6300 6000 5600 5300 4500 4000 3800 |

(ГОСТ 8338 – 75)

Второй этап эскизной компоновки редуктора

На этом этапе вычерчиваются валы, подшипники, крышки подшипников, уплотнения, уточняются размеры и конфигурация корпуса и крышки редуктора, назначаются посадки сопрягаемых деталей.

Проектирование корпусных деталей

Рекомендации для определения размеров корпусных деталей см [3] стр 161-167 атласа.

Выбор смазки и уплотнительных устройств.

Применяем картерный способ смазки. Картерное смазывание осуществляется окунанием зубчатых колес в масло, заливаемое в корпус.

Зубчатые колеса разбрызгивают масло, образуя масляный туман, который смазывает подшипники качения.

Уровень масла выбирают таким способом, чтобы зубчатое колесо погружалось в масло на высоту (4-5)m, но не менее 10 мм.

Объём масляной ванны определяют исходя из размеров поперечного сечения редуктора.

Выбираем для смазывания зацепления и подшипников масло

И-Г-А-32 (И-Г-С-32).

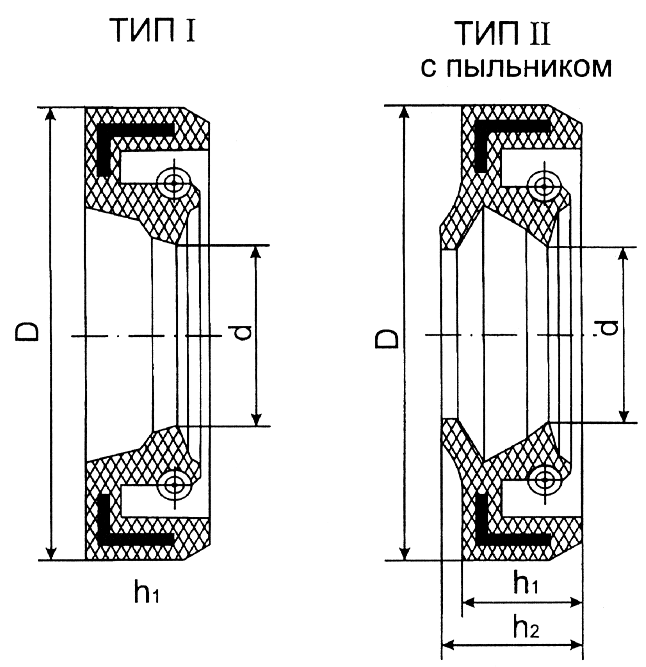

В качестве уплотнительных устройств применяем манжетные уплотнения тип 1 (табл. 8).

Для быстроходного вала под d3=30мм

Для тихоходного вала под d6=40мм

Таблица 8

Манжеты резиновые армированные (по ГОСТ 8752-79)

| | d, мм | D, мм | h1, мм | h2, мм |

20,21,22 | 40 | | | |

24 | 41 | | | |

25 | 42 | | | |

26 | 45 | | | |

28 | 47 | | | |

30,32 35,36,38 | 52 58 | 10 | 14 | |

40 | 60 | | | |

42 | 62 | | | |

45 | 65 | | | |

48,50 | 70 | | | |

52 | 75 | | | |

55,56,58 | 80 | | | |

60 | 85 | | | |

63, 65 | 90 | 12 | 16 | |

70, 71 | 95 | | |

Расчёт клиноременной передачи

При расчете клиноременной передачи частота вращения малого шкива

п1соответствует частоте вращения вала электродвигателя, т.е. п1 = п0

(п.5 расчета);

мощность на малом шкиве P1 равна потребной мощности на валу электродвигателя Рэл. двиг.потр (п.3 расчета).;

вращающий момент на малом шкиве Т1 соответствует вращающему моменту на валу электродвигателя T0 (п.7 расчета).

Рассчитать клиноременную передачу по следующим данным:

Р1 = Рэл. двиг. потр. =3,424 кВт

п1 = nэл. двиг. =1410 мин-1

Uкл. рем = 2,5 (значение Uкл. ремсм. п.4 расчета)

Т1 =23,19 Н·м

-

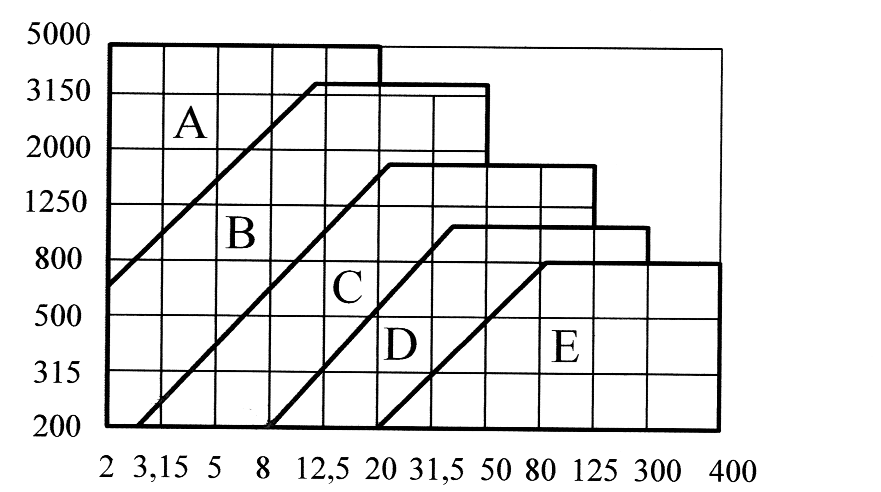

По графику рис. 8 выбираем ремень нормального сечения в зависимости от мощности Р1 =3,424 кВт и частоты вращения малого шкива

п1 =1410мин-1. Выбираем ремень сечения А.

| Частота вращения Малого шкива n1,мин-1 |

Передаваемая мощность Р1, кВт

Рис. 6. Выбор сечения клинового ремня нормального сечения

2. Из нижеследующей таблицы для передачи вращающего момента

Т1 =23,19 Н·м ремнем сечения А. минимальное значение диаметра меньшего шкива составляет:d1 = 90 мм.

Минимальное значение диаметров малых шкивов

| | Сечение ремня | |||

А | В | С | D | |

Вращающий момент, Н·м | 15–60 | 50–150 | 120–550 | 450–2000 |

d1 min, мм | 90 | 125 | 200 | 315 |

При выборе диаметра малого шкива d1 нужно иметь в виду, что долговечность передачи во многом зависит от его диаметра, поэтому при расчете передачи лучше выбирать не минимально-допустимое значение