Файл: Приднестровский Государственный Университет им. Т. Г. Шевченко Инженернотехнический институт.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 53

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Вычерчивание контура зубчатых колес и стенок редуктора

Вычерчивание быстроходного и тихоходноговалов редуктора на эскизной компоновке

Выбор материалов для изготовления валов

Проверочный расчет тихоходного вала на прочность и выносливость

Подбор шпонок и их проверочный расчет

Второй этап эскизной компоновки редуктора

Выбор смазки и уплотнительных устройств.

Зубчатые колеса разбрызгивают масло, образуя масляный туман, который смазывает подшипники качения.

Объём масляной ванны определяют исходя из размеров поперечного сечения редуктора.

Вычерчивание быстроходного и тихоходного

валов редуктора на эскизной компоновке

При вычерчивании валов на эскизной компоновке необходимо согласовать положение входного конца быстроходного вала и выходного конца тихоходного вала с заданием. На этом же этапе предварительно намечают контуры подшипников. Вначале предполагают установку шариковых подшипников средней серии (табл. 10).

Выбор материалов для изготовления валов

Прежде чем приступить к расчету валов, необходимо выбрать материал для его изготовления.

Для быстроходного вала, который чаще всего выполняется как вал-шестерня, т.е. из того же материала, что и шестерня, материал уже задан

45 ГОСТ 8479-7)(см. п.10 расчета),

а тихоходный вал может быть изготовлен либо из углеродистых сталей марок 35, 40, 45, 50, либо из легированных сталей марок 35Х, 40Х, 40ХН, 35ХГСА и др. (табл. 5). Выбираем 35 ГОСТ 8479-70

Следует обратить внимание, что механические свойства материалов, приводимые в различной справочной литературе, зависят от термообработки, способа получения заготовки, размеров заготовки и др.

Таблица 5

Механические свойства поковок (ГОСТ 4543-71)

Марка стали | Термообработка | σт,МПа,не менее | σв,МПа,не менее | НВ | σ-1,МПа | τ-1,МПа | τт,МПа | Ψσ | Ψτ |

3540455035Х35ХГСА40Х40ХН40ХН | НормализацияНормализацияНормализацияНормализацияУлучшениеНормализацияНормализацияНормализацияУлучшение | 250275395305490540345315590 | 500530620610655689590570735 | 140–170157–197189–229165–197212–248187–229174–217167–207235–277 | 245230265280262270345228392 | 145150220165160168170140235 | 150170190180294320195190390 | 0,10,10,10,10,120,150,10,10,1 | 0,050,050,050,050,10,10,050,050,05 |

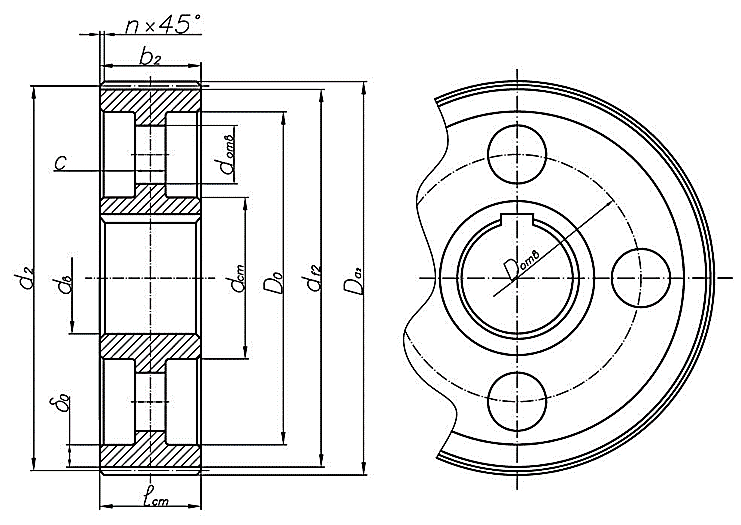

Определение размеров зубчатого колеса

Диаметр ступицы dcm: dcm ≈ (1,5…1,6) d7 =1,6∙45=72 мм

где d7 =45мм- диаметр вала (см. рис.4),

длина ступицы lcm= b2=50 мм, где b2 – ширина колеса (см. п.14 расчета)

δ0 = 10 мм

толщина диска С ≈ 0,3b2 ≈ 0,3∙50 = 15мм

Диаметр окружности центров Dотв: Dотв≈0,5(D0+dcm) =0,5(118+72) =95 мм

Диаметр отверстий dотв:

Фаска: n ≈0,5mп ст=0,5∙2=1 мм

Внутренний диаметр обода D0: D0 ≈ df2 - 2δ0 =137,86 -2∙10≈118 мм

где df2 - диаметр впадин зубьев колеса

Значения d2 =142,86 мм,

df2 =137,86 и

da2 =146,86 мм (см. п. 20 расчёта)

Проверочный расчет тихоходного вала на прочность и выносливость

Определение усилий в зацеплении и сил, действующих на вал

Окружную силу Ft3 определяем по формуле:

,

,где d2 =142,86 мм- делительный диаметр колеса (см. п. 20 расчета)

Радиальную силу Fr3 определяем по формуле:

·

·

где

=20°, tg20°=0,364, а βo=11,4780 (см. п. 16 расчета)

=20°, tg20°=0,364, а βo=11,4780 (см. п. 16 расчета)Осевую силу Fа3 определяем по формуле:

Fа3 = Ft3 · tgβ = 1852∙ tg11,4780 = 375 Н

Изгибающий момент определяем по формуле:

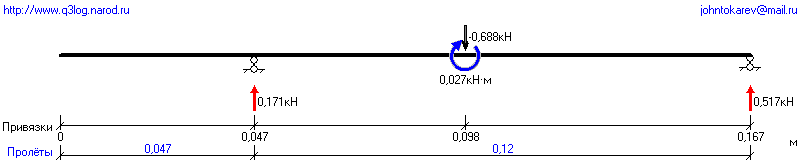

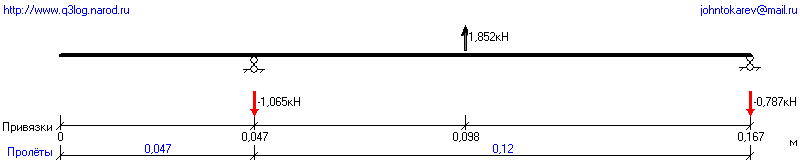

Схема нагружения тихоходного вала (рис. 5)

Для определения усилий, действующих на тихоходный вал, необходимо вычертить схему зацепления в аксонометрии, а направление вращения валов выбрать в зависимости от направления движения конвейера (из задания).

Расчет вала выполнить в программе “Балка”.

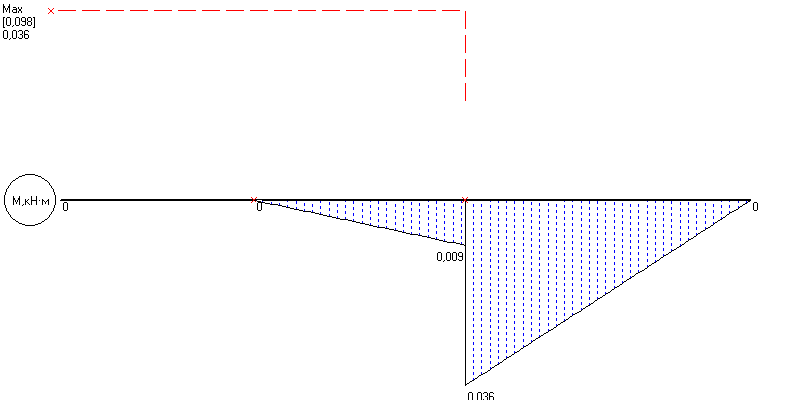

Рис. 5. Схема нагружения тихоходного вала

Определение реакций в опорах

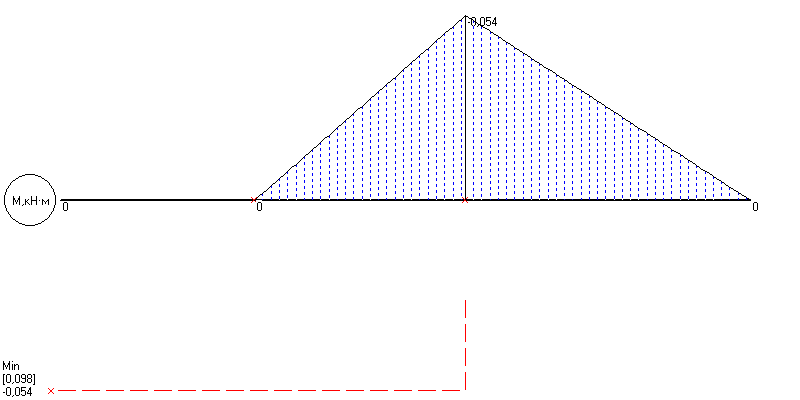

Горизонтальная плоскость

В этой плоскости действуют силы Fr3=688 Н и Fа3=375Н.

= 171Н

= 171Н  517Н

517НВертикальная плоскость

В этой плоскости действует сила Ft3=1852 Н.

=1065Н

=1065Н

=787Н

Полный изгибающий момент в точке В (МВ):

Вращающий момент Т3= 132,29 Н·м.

Определяем диаметр вала в опасном сечении используя III теорию прочности:

Откуда:

d ≥

- осевой момент сопротивления

- осевой момент сопротивленияУчитывая ослабление вала шпоночной канавкой увеличиваем этот диаметр на 10% окончательное значение диаметра вала выбираем из ряда Ra 35

Принимаем d=45 мм с запасом.

Горизонтальная плоскость

Вертикальная плоскость

Подбор шпонок и их проверочный расчет

Шпонки для тихоходного вала:

Для диаметра вала d5 =35мм размеры шпонки:

b=10 мм, h =8 мм, t1 =5 мм (табл. 6),

а ее рабочая длина определяется по формуле:

,

,где Т3= 132,29 Н∙м (п.7 расчета)

=100 МПа – при стальной ступице

=100 МПа – при стальной ступицеПоскольку длина вала l5 =60мм, то шпонка общей длиной

l = lр + b =25+10=35 мм размещается на этом участке вала с запасом.

Для диаметра вала d7 = 45мм размеры шпонки:

b =14 мм, h=9 мм, t1 =5,5мм (табл. 6),

а ее рабочая длина определяется по формуле:

Поскольку длина вала l7 = 64 мм, то шпонка общей длиной

l = lр + b =18+5,5=23,5 мм размещается на этом участке вала с запасом.

Шпонка для быстроходного вала:

Для диаметра вала d2=25 мм размеры шпонки:

b =8 мм, h =7 мм, t1 =4 мм (табл. 6),

а ее рабочая длина определяется по формуле:

где Т2= 55,10 Н∙м (п.7 расчета)

=100 МПа – при стальной ступице

=100 МПа – при стальной ступицеПоскольку длина вала l1 =42мм, то шпонка общей длиной

l = lр + b =16+8=24 мм размещается на этом участке вала с запасом.

Шпонки призматические (из ГОСТ 23360–78)

Таблица 6

| Диаметр вала, d | Сечение шпонки | Фаска у шпонки S | Глубина паза | Длина l | ||||

| b | h | Вала t1 | Ступицы t2 | |||||

| Св.12до17 | 5 | 5 | | 3 | 2,3 | 10-56 | ||

| »17 »22 | 6 | 6 | 0,25-0,4 | 3,5 | 2,8 | 14-70 | ||

| »22 »30 | 8 | 7 | | 4 | 3,3 | 18-90 | ||

| »30 »38 | 10 | 8 | | 5 | 3,3 | 22-110 | ||

| »38 »44 | 12 | 8 | | 5 | 3,3 | 28-140 | ||

| »44 »50 | 14 | 9 | 0,4-0,6 | 5,5 | 3,8 | 36-160 | ||

| »50 »58 | 16 | 10 | | 6 | 4,3 | 45-180 | ||

| »58 »65 | 18 | 11 | | 7 | 4,4 | 59-200 | ||

| »65 »75 | 20 | 12 | | 7,5 | 4,9 | 56-220 | ||

| »75 »85 | 22 | 14 | 0,6-0,8 | 9 | 5,4 | 63-220 | ||

| »85 »95 | 25 | 14 | | 9 | 5,4 | 70-280 | ||