ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.10.2024

Просмотров: 76

Скачиваний: 0

СОДЕРЖАНИЕ

1 Расчет и выбор исходных параметров

2.3 Параметры окружающей среды и остаточных газов

2.4 Расчет параметров в конце процесса впуска

2.8 Индикаторные и эффективные параметры рабочего цикла, основные параметры цилиндра и двигателя

2.9 Построение индикаторной диаграммы

3 Расчет и построение внешней скоростной характеристики

4 Динамический расчет кшм с применением эвм

4.1 Приведение масс частей кривошипно-шатунного механизма

4.3 Расчет суммарных сил, действующих в кривошипно-шатунном механизме

4.4 Расчет сил, действующих на шатунную шейку коленчатого вала

4.5 Построение графиков сил, действующих в кривошипно-шатунном механизме

4.6 Построение диаграммы износа шатунной шейки

5 Патентно-информационный поиск аналогов заданного типа двс

6 Обоснование и выбор механизмов и систем двигателя

5 Патентно-информационный поиск аналогов заданного типа двс

В результате патентно-информационного поиска установили четыре двигателя аналога, основные технические характеристики которых представлены в таблице 5.1.

Таблица 5.1 – Технические характеристики двигателей-аналогов

|

Наименование аналога |

ДВС TD MT |

ДВС 8060-25 |

ДВС NT133 A |

ДВС PHAZER 180T |

|

Число и расположение цилиндров |

R6 |

R6 |

R6 |

R6 |

|

Рабочий объем, л |

5,9 |

5,9 |

6 |

6 |

|

Номинальная мощность, кВт |

130 |

130 |

133 |

134,5 |

|

Максимальный момент, Нм |

569 |

560 |

538 |

540 |

|

Диаметр цилиндра, мм |

104 |

104 |

104 |

100 |

|

Ход поршня, мм |

120 |

115 |

122 |

127 |

|

Степень сжатия |

16,5 |

16,6 |

16 |

16 |

|

Система питания |

распред. впрыск |

распред. впрыск |

распред. впрыск |

распред. впрыск |

В качестве прототипа выбираем двигатель, который устанавливался на серийные автомобили Dodge Ram II TD MT.

6 Обоснование и выбор механизмов и систем двигателя

Четырехтактный шестицилиндровый дизельный двигатель, расположенный продольно. Двигатель с турбонаддувом (1,25 бар), рядным расположением цилиндров и поршнями, вращающими один общий коленчатый вал, с верхним расположением одного распределительного вала. Газораспределительный механизм – SOHC. Имеет два клапана на цилиндр: 1 впускной и 1 выпускной. Клапаны изготавливаются из легированной стали, головка клапана из жаропрочной высоколегированной стали. Распределительный вал приводится в движение ремнем и управляет клапанами посредством кулачков и коромысел, поворачивающихся на шаровых пальцах. Периодичность замены ремня ГРМ – 60000 км [6].

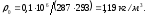

Система охлаждения предназначена для быстрого прогрева и поддержания рабочей температуры двигателя. Применим жидкостную систему охлаждения. Жидкостная система охлаждения состоит из радиатора, вентилятора, насоса, расширительного бочка, термостата, водяной рубашки в блоке цилиндров и головке блока цилиндров. На рисунке 6.1 представлен двигатель Dodge Ram II TD MT.

Блок цилиндров двигателя Dodge Ram II TD MT отлит из специального высокопрочного чугуна с цилиндрами, расточенными непосредственно в теле блока.

Коленчатый вал отлит из чугуна. В заднем конце коленчатого вала выполнено гнездо под передний подшипник первичного вала коробки передач, по наружному диаметру которого центрируется двухмассовый маховик. Маховик устанавливается на коленчатый вал так, чтобы метка (конусообразная лунка около зубчатого обода маховика) и ось шатунной шейки первого цилиндра находились в одной плоскости и по одну сторону от оси коленчатого вала.

Впускные и выпускные клапаны снабжены по одной пружине, зафиксированной через тарелку двумя сухарями. Шатуны двигателя стальные, кованные. Поршень двигателя отлит из алюминиевого сплава. Поршневые пальцы стальные.

Система питания двигателя с принудительным воспламенением предназначена для приготовления топливно-воздушной смеси требуемого состава и качества, подачи ее к цилиндрам двигателя. Система питания: непосредственный впрыск дизельного топлива под высоким давлением с общей топливно-распределительной рампой “Common Rail” либо “Delphi”. Система впрыска Delphi работает под давлением 1400-1600 бар. Форсунки Delphi требуют регенерации после 100000 км. В ТНВД топливо поступает под низким давлением (5 бар) из встроенного топливоподкачивающего насоса. ТНВД подает топливо в топливораспределительую рампу, давление которой контролируется при впрыске регулятором подачи топлива, а при сливе клапанами форсунок. Таким образом, сглаживаются колебания давления в рампе. Регулятор подачи топлива обеспечивает подачу ТНВД такого количества, которое необходимо для поддержания давления в рампе. Благодаря этому, снижается тепловыделение и улучшается коэффициент полезного действия двигателя.

Система пуска двигателя предназначена для быстрого запуска двигателя путем сообщения коленчатому валу скорости, обеспечивающей нормальное протекание рабочего процесса. Она состоит из аккумуляторной батареи, зажигания и стартера.

Система смазки комбинированная: под давлением и разбрызгиванием. Осуществляется посредством двух роторного шестеренчатого насоса, который всасывает масло из поддона через сетчатый приемник и нагнетает его через фильтр в смазочные каналы, где масло распределяется по коленчатому валу, распределительному валу и вспомогательному валу. Шатунные подшипники снабжаются маслом через внутренние отверстия в коленчатом вале. Внутренние поверхности поршней смазываются из отверстий в нижних головках шатуна. На вал распределителя масло периодически подается из отверстия вспомогательного вала. Распределительный вал и коромысла снабжаются маслом через трубку-разбрызгиватель, идущую от центрального подшипника распределительного вала.

Применяемое масло Liqui Moly TopTec 4200 5W30 или Shell Helix Ultra AV 0W-30. Периодичность замены каждые 20000-30000 км либо 1 год эксплуатации. По сравнению с предыдущими модификациями данного двигателя у этого, снижена производительность масляного насоса из-за чего часто встречаются случаи преждевременного износа вкладышей и заклинивания коленчатого вала.

Рисунок 6.1 – Двигатель автомобиля Dodge Ram II TD MT

7 Расчет турбокомпрессора

Турбокомпрессор служит для это устройство, использующее отработавшие газы (выхлопные газы) для увеличения давления внутри камеры сгорания. В автомобильных двигателях наибольшее применение получили турбокомпрессоры с центростремительной турбиной и с осевой турбиной.

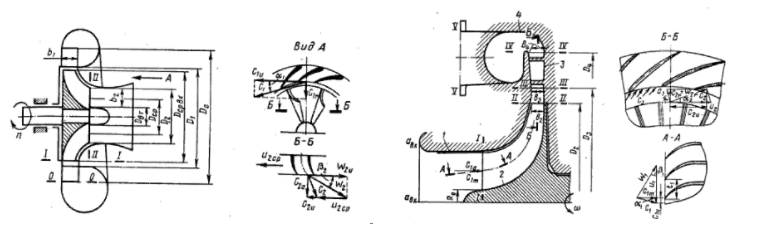

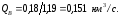

Рисунок 7.1 – Расчётная схема турбокомпрессора

Расчёт

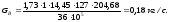

компрессора. Массовый расход воздуха

через двигатель

(кг/c)

:

(кг/c)

:

;

(7.1)

;

(7.1)

где

= 1 – коэффициент продувки;

= 1 – коэффициент продувки;

Плотность воздуха на входе в компрессор:

; (7.2)

; (7.2)

Объёмный расход воздуха через компрессор:

; (7.3)

; (7.3)

Температура воздуха в сечении авх – авх:

; (7.4)

; (7.4)

Давления воздуха в сечении авх – авх:

; (7.5)

; (7.5)

где

= 0,005 – потери давления на всасывания в

компрессор, МПа.

= 0,005 – потери давления на всасывания в

компрессор, МПа.

Степень повышения давления воздуха в компрессоре:

; (7.6)

; (7.6)

где

= 0,17 – давление надувочного воздуха,

МПа.

= 0,17 – давление надувочного воздуха,

МПа.

Номинальный базовый диаметр колеса турбокомпрессора ТКР−8,5: D2 = 0,085 м = 85 мм.

Адиабатическая работа сжатия в компрессоре:

; (7.7)

; (7.7)