ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 224

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Подача (производительность) - это количество жидкости, перемещаемое насосом за единицу времени (м3/ч). Подача насоса зависит от его конструкции, скорости вращения рабочего колеса, вязкости жидкости и характеристики трубопровода, по которому насос перемещает жидкость.

Одной из важнейших задач, которые приходится решать при эксплуатации центробежного насоса, является регулирование его подачи. Наибольшее распространение на практике получили следующие способы регулирования подачи:

- задвижкой на напорном трубопроводе;

- байпасированием;

- изменением числа оборотов вала рабочего колеса.

Мощность, затрачиваемая насосом, необходима для создания нужного напора и преодоления всех видов потерь и определяет мощность приводного двигателя. Единицы измерения кВт/час.

Потребляемая насосом мощность N или мощность на валу рабочего колеса больше полезной мощности Nпол на величину потерь в насосе. Эти потери мощности оцениваются через КПД насоса η, который равен отношению полезной мощности насоса к потребляемой им мощности привода или электромотора:

η = Nпол/ N = V ρ H g/ N,

V - объемный расход, м³/ час;

H – напор насоса, м;

N - потребляемая насосом мощность, Вт;

ρ - плотность перекачиваемой жидкости, кг/ м³;

g = 9.81 м/ с²– ускорение свободного падения, м/с².

Потери в насосе делят на механические, объемные и гидравлические.

Механическими потерями являются потери на трение в подшипниках, уплотнениях (торцевом или сальниковом).

Объемные потери возникают за счет перетекания части жидкости из области высокого в область пониженного давления и за счет утечек жидкости через сальники.

Гидравлические потери обусловлены преодолением гидравлического сопротивления в подводе, рабочем колесе и отводе и они зависят от совершенства проточной части насоса, правильности выбора его геометрических размеров, режимов его работы.

Высота всасывания центробежного насоса. Насосы обычно устанавливают так, что ось всасывающего парубка находится выше горизонта воды в приемном резервуаре или камере. В таких случаях во входном патрубке насоса необходимо создать вакуум, под действием которого жидкость будет всасываться в насос. Высота всасывания, развиваемая насосом, равна:

Ро - Рн

Hвак = ——— м вод.ст.,

γ

где Ро – атмосферное давление в кгс/м²;

Рн – давление на входе в насос в кгс/м²;

γ – объемный вес жидкости в кг/м³.

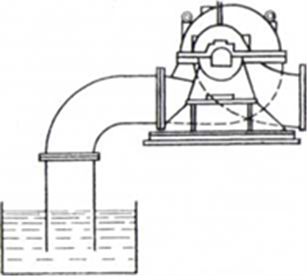

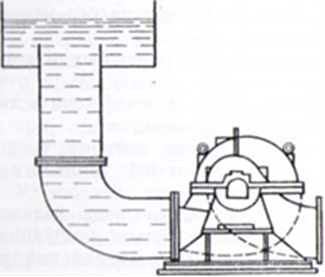

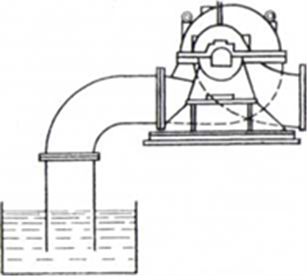

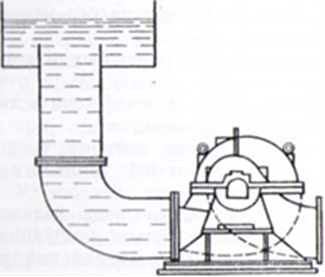

Высота всасывания может быть положительной и отрицательной. Положительная высота всасывания получается тогда, когда насос установлен выше уровня жидкости в резервуаре (рисунок 2.13,а), а отрицательная - когда насос установлен ниже уровня жидкости в резервуаре (рисунок 2.13,б). В последнем случае эту высоту всасывания принято называть подпором жидкости.

а) б)

б)

Рисунок 2.13 Варианты установки насосов относительно

уровня всасываемой жидкости

Насосы различных типов могут развивать разный по величине вакуум. В каталогах указываются значения допустимой вакууметрической высоты всасывания Нвак, т.е. той высоты всасывания, при которой обеспечивается работа этого насоса без изменения его основных технических показателей.

Отрицательное значение Нвак указывает на работу насоса с подпором. В зависимости от конструкции насоса геометрическую высоту всасывания отсчитывают по-разному. Для горизонтальных насосов это разность отметок оси насоса и уровня жидкости в приемном резервуаре. Для насосов с вертикальным валом – от середины входных кромок лопастей рабочего колеса до свободной поверхности жидкости в приемном резервуаре.

Кавитация.Абсолютное давление при входе в рабочее колесо насоса должно быть больше упругости насыщенных паров перекачиваемой жидкости при данной температуре. Если это условие не соблюдено, начинается парообразование, уменьшается производительность насоса, в конце концов происходит разрыв потока жидкости, и насос перестает подавать жидкость.

Работа насоса с момента начала парообразования протекает в тяжелых условиях. При длительной работе насоса в таких условиях рабочее колесо разрушается.

Явления, происходящие в насосе при парообразовании в начальной стадии и вплоть до прекращения (срыва) работы, имеют общее название кавитации.

Кавитация представляет собой сложный комплекс следующих явлений:

- выделение пара и растворенных газов из жидкости в тех областях, где давление жидкости равно или меньше давления насыщенных паров ее.

- местное повышение скорости движения жидкости в том месте, где возникло парообразование, и беспорядочное движение жидкости.

- конденсация пузырьков пара, увлеченных потоком жидкости в область повышенного давления. Конденсация каждого из пузырьков приводит к резкому уменьшению объема и гидравлическому удару в микроскопических зонах; однако «бомбардировка» этими ударами большой площади кавитируемой поверхности приводит и к большим площадям разрушения. Многократно повторяющиеся механические воздействия при конденсации пузырьков вызывают механический процесс разрушения материала колеса, что является наиболее опасным следствием кавитации.

- химическое разрушение металла в зоне кавитации кислородом воздуха, выделившегося из жидкости при прохождении ее в зонах пониженного давления. Этот процесс носит название коррозии. Коррозия, действующая одновременно с цикличными механическими воздействиями, снижает прочность металла.

Кавитация, может происходить не только в рабочем колесе, но и в направляющем аппарате или в спирали, хотя здесь она наблюдается сравнительно редко. Явления кавитации сопровождаются характерным потрескиванием в области всасывания, шумом и вибрацией насоса.

Кавитация уменьшает КПД, напор и производительность насоса. При сильном развитии кавитации центробежный консольный насос полностью прекращает работу (срывает подачу). Длительная работа насоса при наличии даже незначительных кавитационных явлений совершенно недопустима. Особенно сильно при кавитации повреждаются детали насосов, если перекачивается вода, содержит твердые включения.

От действия кавитации поверхности деталей становятся шероховатыми и губчатыми, что способствует быстрому истиранию деталей содержащимися в жидкости включениями. В свою очередь твердые частицы, истирая поверхности деталей, содействуют усилению кавитации.

Особенно сильно кавитационному разрушению подвержены чугун и углеродистая сталь. Наиболее устойчивы в этом отношении насосы из нержавеющей стали и бронзы.

В последнее время в насосостроении, наряду с улучшением качества материалов (использованием выококачественныx сталей), начали применять защитные покрытия деталей, наиболее подверженных действию кавитации и истиранию.

Защитные покрытия могут быть следующих видов:

а) наплавка поверхностей твердыми сплавами;

б) металлизация поверхностей в холодном состоянии;

в) местная поверхностная закалка.

В некоторых установках снижение кавитации было достигнуто впуском небольшого количества воздуха во всасывающий патрубок насоса. Это, однако, приводит к уменьшению производительности насоса и снижению вакуумметрической высоты всасывания.

Для предупреждения явлений кавитации, не следует располагать насос слишком высоко над поверхностью воды в приемном резервуаре.

Каждый насос характеризуется величиной кавитационного запаса. Это то минимальное давление, в пределах которого у жидкости, попадающей в насос, сохраняется состояние собственно жидкости. Величину и кривую зависимости кавитационного запаса от подачи/напора обязан предоставлять производитель насоса.

Кавитационный запас не поддается контролю с точки зрения механики, и оператор насосной станции (особенно если он не ознакомлен с характеристиками насосов) улавливает по металлическому шуму и щелчкам уже развитую кавитацию.

2.3 Насосный агрегат. Насосные установки

Насосный агрегат-комплекс устройств, состоящий обычно из насоса,двигателя и передачи. Насосные агрегаты бывают стационарные, устанавливаемые на фундаменте, в скважине и др. местах, и передвижные, смонтированные на ходовой тележке, шасси и т.п. В зависимости от типа двигателя насосные агрегаты различают электронасосные (с электродвигателем), турбонасосные (с турбиной), дизель- и мотонасосные (с двигателем внутреннего сгорания) и др.

С начала 20 века наибольшее распространение получили насосные агрегаты с электроприводом. Насосные агрегаты небольшой мощности обычно имеют моноблочную конструкцию с корпусом, в котором некоторые узлы двигателя и насоса являются общими. В насосных агрегатах немоноблочной конструкции насос и двигатель соединяют муфтой (полужёсткой, фрикционной) или через передачу с постоянным или регулируемым отношением скоростей вращения валов. Применяются ременные передачи с простыми или ступенчатыми шкивами, индукционные (электромагнитные) муфты скольжения и др. Насосные агрегаты обычно являются составной частью насосных установок и насосных станций.

Насосная установка-комплекс устройств, включающий, как правило, насосный агрегат, подводящие (всасывающие) и отводящие (нагнетательные) трубопроводы, резервуары для жидкости, а также арматуру (задвижки и пр.), контрольно-измерительные и др. приборы (в том числе для сигнализации и автоматического управления).

Насосные установки бывают постоянные, временные и краткосрочные, в которых часто применяют передвижные насосные агрегаты и гибкие шланги вместо металлических труб. Насосные установки классифицируют также по назначению: строительные, водопроводные, канализационные и др. При наличии нескольких агрегатов различают насосные установки с раздельной, параллельной и последовательной работой насосов.

Насосная станция-сооружение, состоящее, как правило, из здания и оборудования — насосных агрегатов (рабочих и резервных), трубопроводов и вспомогательных устройств. Здания насосных станций бывают наземные (фундаменты стен и агрегатов не связаны между собой), полузаглублённые (с шахтой, для того чтобы насосы можно было расположить на требуемой высоте над уровнем подаваемой среды) и подземные. Известны также плавучие насосные станции—на барже или понтоне.

На современных насосных станциях используется ручное, автоматизированное управление или телеуправление. Насосные станции входят в системы водоснабжения и канализации, применяются на нефтепроводах, в системах орошения и системах осушения на судоходных каналах и т.д.

2.4Классификация центробежных насосов

Центробежный насос - насос, в котором движение жидкости и необходимый напор создаются за счёт центробежной силы, возникающей при воздействии лопастей рабочего колеса на жидкость.

Центробежные насосы классифицируют по:

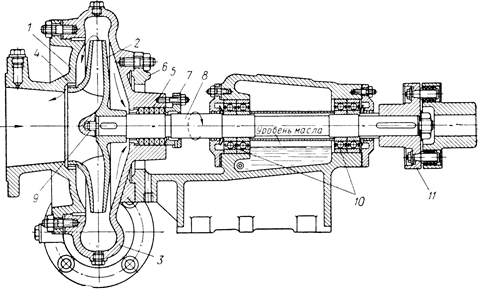

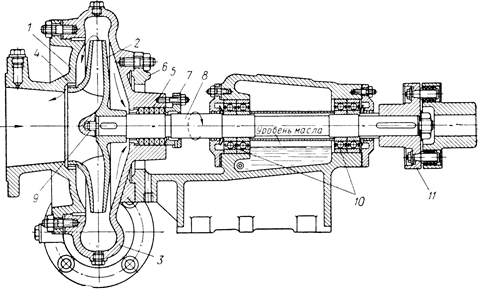

- количеству ступеней (колёс) (одноступенчатые (рисунок 2.14), многоступенчатые (рисунок 2.15).Одноступенчатый центробежный насос - разновидность центробежного насоса, которая широко применяются для перекачивания воды, жидкостей с повышенной химической активностью, суспензий, эмульсий во многих отраслях промышленности. У насоса такого типа — одна ступень, то есть одно рабочее колесо. За счет вращения рабочего колеса жидкость, входящая в насос, выходит из него с увеличившейся скоростью и повышенным давлением. Одноступенчатые центробежные насосы применяются для городского водоснабжения, в промышленном и сельском водном хозяйстве, для орошения полей, перекачки нефтепродуктов, авиационного топлива, и др. Одноступенчатые насосы могут быть с консольным расположением вала – консольные.

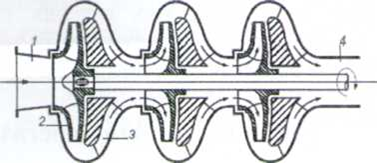

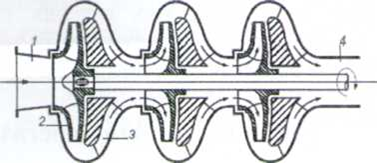

В многоступенчатых насосах жидкость проходит последовательно через ряд рабочих колес, насаженных на общий вал. Создаваемый таким насосом напор равен сумме напоров, развиваемых каждым колесом;

Одной из важнейших задач, которые приходится решать при эксплуатации центробежного насоса, является регулирование его подачи. Наибольшее распространение на практике получили следующие способы регулирования подачи:

- задвижкой на напорном трубопроводе;

- байпасированием;

- изменением числа оборотов вала рабочего колеса.

Мощность, затрачиваемая насосом, необходима для создания нужного напора и преодоления всех видов потерь и определяет мощность приводного двигателя. Единицы измерения кВт/час.

Потребляемая насосом мощность N или мощность на валу рабочего колеса больше полезной мощности Nпол на величину потерь в насосе. Эти потери мощности оцениваются через КПД насоса η, который равен отношению полезной мощности насоса к потребляемой им мощности привода или электромотора:

η = Nпол/ N = V ρ H g/ N,

V - объемный расход, м³/ час;

H – напор насоса, м;

N - потребляемая насосом мощность, Вт;

ρ - плотность перекачиваемой жидкости, кг/ м³;

g = 9.81 м/ с²– ускорение свободного падения, м/с².

Потери в насосе делят на механические, объемные и гидравлические.

Механическими потерями являются потери на трение в подшипниках, уплотнениях (торцевом или сальниковом).

Объемные потери возникают за счет перетекания части жидкости из области высокого в область пониженного давления и за счет утечек жидкости через сальники.

Гидравлические потери обусловлены преодолением гидравлического сопротивления в подводе, рабочем колесе и отводе и они зависят от совершенства проточной части насоса, правильности выбора его геометрических размеров, режимов его работы.

Высота всасывания центробежного насоса. Насосы обычно устанавливают так, что ось всасывающего парубка находится выше горизонта воды в приемном резервуаре или камере. В таких случаях во входном патрубке насоса необходимо создать вакуум, под действием которого жидкость будет всасываться в насос. Высота всасывания, развиваемая насосом, равна:

Ро - Рн

Hвак = ——— м вод.ст.,

γ

где Ро – атмосферное давление в кгс/м²;

Рн – давление на входе в насос в кгс/м²;

γ – объемный вес жидкости в кг/м³.

Высота всасывания может быть положительной и отрицательной. Положительная высота всасывания получается тогда, когда насос установлен выше уровня жидкости в резервуаре (рисунок 2.13,а), а отрицательная - когда насос установлен ниже уровня жидкости в резервуаре (рисунок 2.13,б). В последнем случае эту высоту всасывания принято называть подпором жидкости.

а)

б)

б)

Рисунок 2.13 Варианты установки насосов относительно

уровня всасываемой жидкости

Насосы различных типов могут развивать разный по величине вакуум. В каталогах указываются значения допустимой вакууметрической высоты всасывания Нвак, т.е. той высоты всасывания, при которой обеспечивается работа этого насоса без изменения его основных технических показателей.

Отрицательное значение Нвак указывает на работу насоса с подпором. В зависимости от конструкции насоса геометрическую высоту всасывания отсчитывают по-разному. Для горизонтальных насосов это разность отметок оси насоса и уровня жидкости в приемном резервуаре. Для насосов с вертикальным валом – от середины входных кромок лопастей рабочего колеса до свободной поверхности жидкости в приемном резервуаре.

Кавитация.Абсолютное давление при входе в рабочее колесо насоса должно быть больше упругости насыщенных паров перекачиваемой жидкости при данной температуре. Если это условие не соблюдено, начинается парообразование, уменьшается производительность насоса, в конце концов происходит разрыв потока жидкости, и насос перестает подавать жидкость.

Работа насоса с момента начала парообразования протекает в тяжелых условиях. При длительной работе насоса в таких условиях рабочее колесо разрушается.

Явления, происходящие в насосе при парообразовании в начальной стадии и вплоть до прекращения (срыва) работы, имеют общее название кавитации.

Кавитация представляет собой сложный комплекс следующих явлений:

- выделение пара и растворенных газов из жидкости в тех областях, где давление жидкости равно или меньше давления насыщенных паров ее.

- местное повышение скорости движения жидкости в том месте, где возникло парообразование, и беспорядочное движение жидкости.

- конденсация пузырьков пара, увлеченных потоком жидкости в область повышенного давления. Конденсация каждого из пузырьков приводит к резкому уменьшению объема и гидравлическому удару в микроскопических зонах; однако «бомбардировка» этими ударами большой площади кавитируемой поверхности приводит и к большим площадям разрушения. Многократно повторяющиеся механические воздействия при конденсации пузырьков вызывают механический процесс разрушения материала колеса, что является наиболее опасным следствием кавитации.

- химическое разрушение металла в зоне кавитации кислородом воздуха, выделившегося из жидкости при прохождении ее в зонах пониженного давления. Этот процесс носит название коррозии. Коррозия, действующая одновременно с цикличными механическими воздействиями, снижает прочность металла.

Кавитация, может происходить не только в рабочем колесе, но и в направляющем аппарате или в спирали, хотя здесь она наблюдается сравнительно редко. Явления кавитации сопровождаются характерным потрескиванием в области всасывания, шумом и вибрацией насоса.

Кавитация уменьшает КПД, напор и производительность насоса. При сильном развитии кавитации центробежный консольный насос полностью прекращает работу (срывает подачу). Длительная работа насоса при наличии даже незначительных кавитационных явлений совершенно недопустима. Особенно сильно при кавитации повреждаются детали насосов, если перекачивается вода, содержит твердые включения.

От действия кавитации поверхности деталей становятся шероховатыми и губчатыми, что способствует быстрому истиранию деталей содержащимися в жидкости включениями. В свою очередь твердые частицы, истирая поверхности деталей, содействуют усилению кавитации.

Особенно сильно кавитационному разрушению подвержены чугун и углеродистая сталь. Наиболее устойчивы в этом отношении насосы из нержавеющей стали и бронзы.

В последнее время в насосостроении, наряду с улучшением качества материалов (использованием выококачественныx сталей), начали применять защитные покрытия деталей, наиболее подверженных действию кавитации и истиранию.

Защитные покрытия могут быть следующих видов:

а) наплавка поверхностей твердыми сплавами;

б) металлизация поверхностей в холодном состоянии;

в) местная поверхностная закалка.

В некоторых установках снижение кавитации было достигнуто впуском небольшого количества воздуха во всасывающий патрубок насоса. Это, однако, приводит к уменьшению производительности насоса и снижению вакуумметрической высоты всасывания.

Для предупреждения явлений кавитации, не следует располагать насос слишком высоко над поверхностью воды в приемном резервуаре.

Каждый насос характеризуется величиной кавитационного запаса. Это то минимальное давление, в пределах которого у жидкости, попадающей в насос, сохраняется состояние собственно жидкости. Величину и кривую зависимости кавитационного запаса от подачи/напора обязан предоставлять производитель насоса.

Кавитационный запас не поддается контролю с точки зрения механики, и оператор насосной станции (особенно если он не ознакомлен с характеристиками насосов) улавливает по металлическому шуму и щелчкам уже развитую кавитацию.

2.3 Насосный агрегат. Насосные установки

Насосный агрегат-комплекс устройств, состоящий обычно из насоса,двигателя и передачи. Насосные агрегаты бывают стационарные, устанавливаемые на фундаменте, в скважине и др. местах, и передвижные, смонтированные на ходовой тележке, шасси и т.п. В зависимости от типа двигателя насосные агрегаты различают электронасосные (с электродвигателем), турбонасосные (с турбиной), дизель- и мотонасосные (с двигателем внутреннего сгорания) и др.

С начала 20 века наибольшее распространение получили насосные агрегаты с электроприводом. Насосные агрегаты небольшой мощности обычно имеют моноблочную конструкцию с корпусом, в котором некоторые узлы двигателя и насоса являются общими. В насосных агрегатах немоноблочной конструкции насос и двигатель соединяют муфтой (полужёсткой, фрикционной) или через передачу с постоянным или регулируемым отношением скоростей вращения валов. Применяются ременные передачи с простыми или ступенчатыми шкивами, индукционные (электромагнитные) муфты скольжения и др. Насосные агрегаты обычно являются составной частью насосных установок и насосных станций.

Насосная установка-комплекс устройств, включающий, как правило, насосный агрегат, подводящие (всасывающие) и отводящие (нагнетательные) трубопроводы, резервуары для жидкости, а также арматуру (задвижки и пр.), контрольно-измерительные и др. приборы (в том числе для сигнализации и автоматического управления).

Насосные установки бывают постоянные, временные и краткосрочные, в которых часто применяют передвижные насосные агрегаты и гибкие шланги вместо металлических труб. Насосные установки классифицируют также по назначению: строительные, водопроводные, канализационные и др. При наличии нескольких агрегатов различают насосные установки с раздельной, параллельной и последовательной работой насосов.

Насосная станция-сооружение, состоящее, как правило, из здания и оборудования — насосных агрегатов (рабочих и резервных), трубопроводов и вспомогательных устройств. Здания насосных станций бывают наземные (фундаменты стен и агрегатов не связаны между собой), полузаглублённые (с шахтой, для того чтобы насосы можно было расположить на требуемой высоте над уровнем подаваемой среды) и подземные. Известны также плавучие насосные станции—на барже или понтоне.

На современных насосных станциях используется ручное, автоматизированное управление или телеуправление. Насосные станции входят в системы водоснабжения и канализации, применяются на нефтепроводах, в системах орошения и системах осушения на судоходных каналах и т.д.

2.4Классификация центробежных насосов

Центробежный насос - насос, в котором движение жидкости и необходимый напор создаются за счёт центробежной силы, возникающей при воздействии лопастей рабочего колеса на жидкость.

Центробежные насосы классифицируют по:

- количеству ступеней (колёс) (одноступенчатые (рисунок 2.14), многоступенчатые (рисунок 2.15).Одноступенчатый центробежный насос - разновидность центробежного насоса, которая широко применяются для перекачивания воды, жидкостей с повышенной химической активностью, суспензий, эмульсий во многих отраслях промышленности. У насоса такого типа — одна ступень, то есть одно рабочее колесо. За счет вращения рабочего колеса жидкость, входящая в насос, выходит из него с увеличившейся скоростью и повышенным давлением. Одноступенчатые центробежные насосы применяются для городского водоснабжения, в промышленном и сельском водном хозяйстве, для орошения полей, перекачки нефтепродуктов, авиационного топлива, и др. Одноступенчатые насосы могут быть с консольным расположением вала – консольные.

В многоступенчатых насосах жидкость проходит последовательно через ряд рабочих колес, насаженных на общий вал. Создаваемый таким насосом напор равен сумме напоров, развиваемых каждым колесом;