ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 230

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

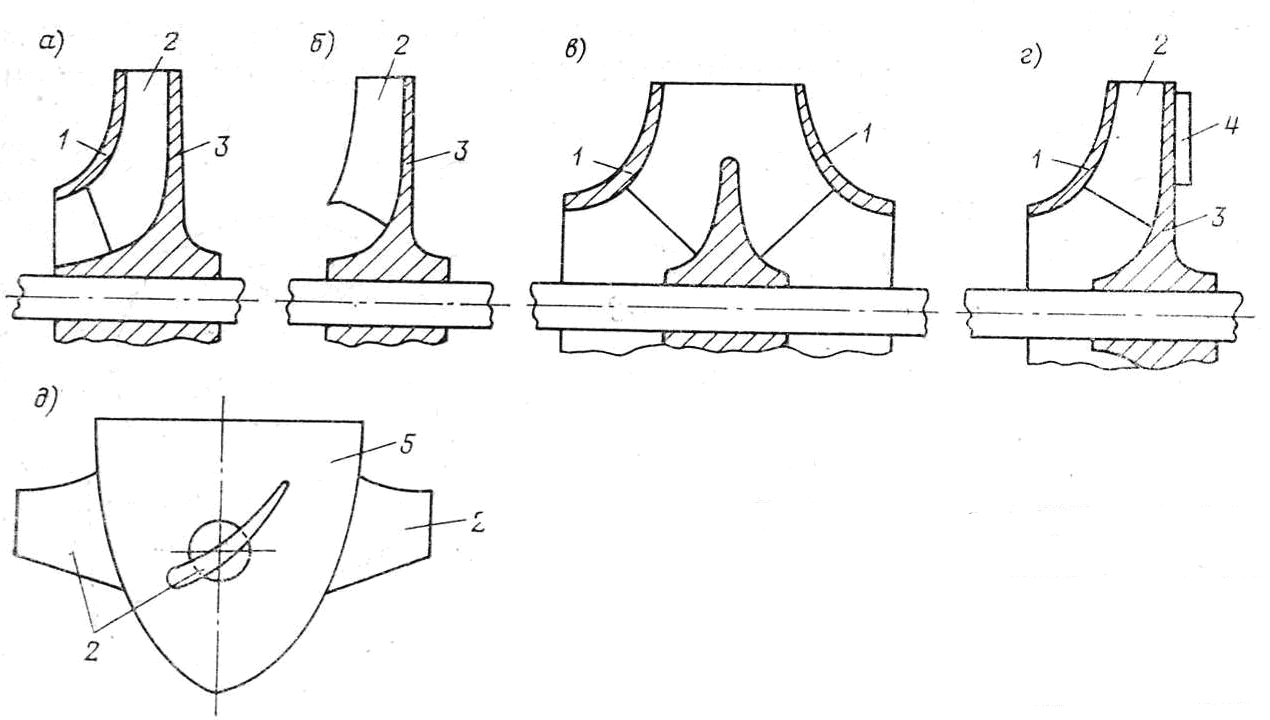

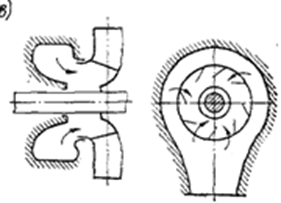

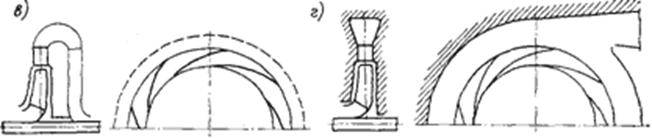

Ррабочие колеса с импеллерами(рисунок 2.22 г), служат для разгрузки осевого усилия или защиты уплотнений от попадания твердых частиц.

Очертания и размеры внутренней (проточной) части колеса определяются гидродинамическим расчетом. Форма и конструктивные размеры колеса должны обеспечивать его необходимую механическую прочность, а также удобство отливки и дальнейшей механической обработки.

Материал для рабочих колес выбирают с учетом его коррозионной стойкости к воздействию перекачиваемой жидкости. В большинстве случаев рабочие колеса насосов изготовляют из чугуна. Колеса крупных насосов, выдерживающие большие механические нагрузки, изготовляют из стали. В тех случаях, когда эти насосы предназначены для перекачки неагрессивной жидкости, для изготовления колес используется углеродистая сталь. В насосах, предназначенных для перекачивания жидкостей с большим содержанием абразивных веществ (пульп, шламов и т. п.), применяются рабочие колеса из марганцовистой стали повышенной твердости. Кроме того, в целях повышения долговечности рабочие колеса таких насосов иногда снабжают сменными защитными дисками из абразивно-стойких материалов.

Рабочие колеса насосов, предназначенных для перекачивания агрессивных жидкостей, изготовляют из бронзы, кислотоупорных чугунов, нержавеющей стали, керамики и различных пластмасс.

Рисунок 2.22 Рабочие колеса центробежных и осевых насосов:

а – закрытого типа с односторонним подводом жидкости;

б – полуоткрытого типа;

в – двустороннего входа (закрытого типа);

г – с импеллером;

д - колесо осевого насоса;

1 – передний диск;

2 – лопасти;

3 – основной диск;

4 – импеллер;

5 – втулка.

Корпус насоса объединяет узлы и детали, служащие для подвода жидкости к рабочему колесу и отвода ее в напорный трубопровод. На корпусе монтируют подшипники, сальники и другие детали насоса.

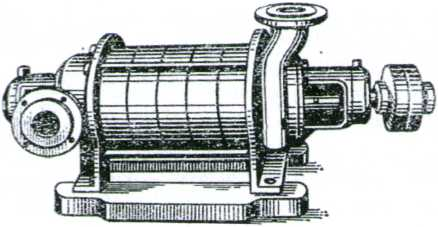

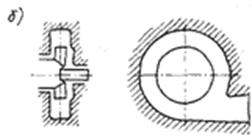

Корпус насосов может быть с торцевым или осевым разъемом. В насосах с торцевым разъемом корпуса (рисунок 2.23) плоскость разъема перпендикулярна оси насоса, а в насосах с осевым разъемом (рисунок 2.24) она проходит через ось насоса.

Корпус насоса включает в себя подводящее и отводящее устройства.

Рисунок 2.23 Многоступенчатый насос с торцевым разъемом |  Рисунок 2.24 Насос с осевым разъемом и колесом двустороннего входа |

Подводящее устройство (подвод)- участок проточной полости насоса от входного патрубка до входа в рабочее колесо, а у многоступенчатых насосов – до входа в рабочее колесо первой ступени. Подводы необходимы для подачи перекачиваемой жидкости к рабочему колесу с минимальными потерями, создания равномерного поля скоростей и обеспечения необходимого момента скорости на входе в рабочее колесо.

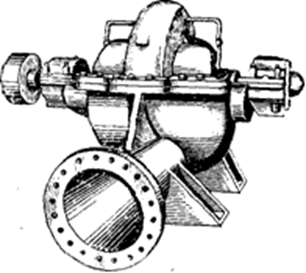

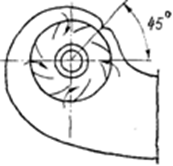

Конструктивно насосы изготовляют с осевым (рисунок 2.25, а), боковым в виде колена (рисунок 2.25, б), боковым кольцевым (рисунок 2.25, в) и боковым полуспиральным (рисунок 2.25, г) входом.

Осевой вход характеризуется наименьшими гидравлическими потерями, однако при изготовлении насосов с таким входом увеличиваются размеры насосов в осевом направлении, что не всегда удобно конструктивно. Боковой кольцевой вход создает наибольшие гидравлические потери, но обеспечивает компактность насоса и удобное взаимное расположение всасывающего и напорного патрубков.

Рисунок 2.25Схемы ввода жидкости в рабочие колеса центробежных насосов

В насосах с двусторонним входом рабочие колеса разгружены от осевого давления, возникающего при работе насоса. В этих насосах применяют, как правило, боковой полуспиральный вход, который обеспечивает равномерное поступление жидкости в рабочее колесо.

Отводящее устройство (отвод) - это участок, предназначенный для отвода жидкости от рабочего колеса в напорный патрубок насоса. Жидкость выходит из рабочего колеса с большой скоростью. При этом поток обладает высокой кинетической энергией, а движение жидкости сопровождается большими гидравлическими потерями. Для уменьшения скорости движения жидкости, выходящей из рабочего колеса, преобразования кинетической энергии в потенциальную (увеличения давления) и уменьшения гидравлических сопротивлений применяют отводящие устройства, а также направляющие аппараты.

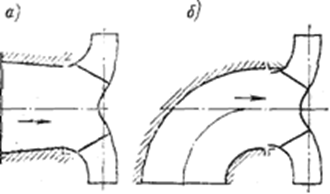

Рисунок 2.26 Схемы отводов центробежных насосов

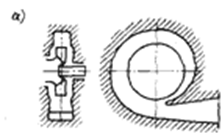

Различают спиральный, полуспиральный, двухзавитковый и кольцевой отводы, а также отводы с направляющими аппаратами.

Спиральный отвод — это канал в корпусе насоса, охватывающий рабочее колесо по окружности (рисунок 2.26, а). Поперечное сечение этого канала увеличивается соответственно расходу жидкости, поступающей в него из рабочего колеса, а средняя скорость движения жидкости в нем уменьшается по мере приближения к выходу или остается примерно постоянной. Спиральный канал оканчивается выходным диффузором, в котором происходит дальнейшее уменьшение скорости и преобразование кинетической энергии жидкости в потенциальную.

Кольцевой отвод - это канал постоянного сечения, который охватывает рабочее колесо так же, как и спиральный отвод (рисунок 2.26,б). Кольцевой отвод применяют обычно в насосах, предназначенных для перекачивания загрязненных жидкостей. Гидравлические потери в кольцевых отводах значительно больше, чем в спиральных.

Полуспиральный отвод - это кольцевой канал, переходящий в спиральный расширяющийся отвод.

Направляющий аппарат (рисунок 2.26, в). В центробежных насосах направляющий аппарат предназначен для того, чтобы поток жидкости, поступающий из рабочего колеса, отвести в определенном направлении и одновременно преобразовать кинетическую энергию потока в потенциальную энергию давления.

Напрвляющий аппарат представляет собой два кольцевых диска, между которыми размещены направляющие лопасти, изогнутые в сторону, противоположную направлению изгиба лопастей рабочего колеса. Направляющие аппараты — более сложные устройства, чем спиральные отводы, гидравлические потери в них больше и потому их применяют только в некоторых конструкциях многоступенчатых насосов.

В крупных насосах иногда применяются составные отводы (рисунок 2.26, г), представляющие собой сочетание направляющего аппарата и спирального отвода.

Вал насосапредназначен для передачи момента вращения от электродвигателя к рабочим колесам, неподвижно закрепленным на валу при помощи шпонок и установочных гаек или неподвижной (горячей, глухой, прессовкой и т.д.) посадки. Часть вала, которая непосредственно лежит на опоре, называется цапфой, причем концевые цапфы принято называть шипами, а промежуточные – шейками. Если цапфа передает опоре осевую нагрузку вала, ее называют пятой.

Максимальный диаметр вала насоса обычно выбирается в месте посадки рабочих колес, а к концам диаметр вала ступенчато уменьшается. Уступ вала для упора рабочих колес выполняется строго перпендикулярно е оси, а оси шпоночных пазов лежат в плоскости, проходящей через ось ротора. Посадочные размеры вала обрабатываются по второму классу точности.

Валы нефтяных насосов изготавливают из сталей 40Х (ГОСТ 4543-71).

Вращающийся вал насоса своей шейкой (шипом) соприкасается с неподвижной опорой – подшипником.

Подшипники воспринимают усилия передаваемые валом насоса на опору (при неуравновешенных осевых силах). Следовательно, подшипники насоса можно подразделить на две группы: радиальные, воспринимающие перпендикулярные к оси вала усилия, и упорные, воспринимающие осевые усилия, действующие на ротор.

По виду трения подшипники разделяются: на подшипники скольжения и подшипники качения (шарикоподшипники и роликоподшипники).

Подшипники скольжения – это опоры вращающихся деталей, которые работают в условиях скольжения поверхности цапфы по поверхности подшипника.

Форма рабочей поверхности подшипника скольжения так же, как и форма цапфы вала, может быть

• цилиндрической,

• плоской,

• конической,

• сферической.

Опору, передающую осевую нагрузку, называют подпятником. Подпятники работают, как правило, в паре с радиальными подшипниками. Большая часть радиальных подшипников может воспринимать небольшие осевые нагрузки. Основным элементом подшипника является вкладыш из антифрикционного материала. Вкладыш устанавливается в специальном корпусе подшипника или непосредственно в корпусе.

Условия работы и виды разрушения подшипников скольжения

Вращению цапфы в подшипнике противодействует момент сил трения. При этом нагревается подшипник и цапфа. Теплота выделяется через корпус подшипника и вал, переносится со смазывающей жидкостью. Повышение температуры снижает вязкость смазки, увеличивая вероятность заедания цапфы в подшипнике, что приводит к выплавлению вкладыша. Основной причиной его выхода из строя подшипника является перегрев.

При работе подшипника наблюдаются износ вкладыша и цапфы, что нарушает правильную работу механизма и самого подшипника. Интенсивность износа определяет долговечность подшипника.

При переменных нагрузках на поверхности вкладыша может наблюдаться усталостноевыкрашивание. При больших кратковременных перегрузках ударного характера вкладыши могут хрупко разрушаться.

Достоинства подшипников скольжения:

- надежно работают в высокоскоростных приводах;

- способны воспринимать большие ударные и вибрационные нагрузки;

- бесшумность работы;

- сравнительно малые радиальные размеры;

- разъемные подшипники допускают установку на шейки коленчатых валов;

- простота конструкции;

- для тихоходных машин могут иметь весьма простую конструкцию.

Недостатки подшипников скольжения:

- в процессе работы требуют постоянного надзора из-за высоких требований к смазыванию и опасности перегрева. Перерыв в подаче смазочного материала ведет к выходу из строя подшипника;

- имеют сравнительно большие осевые размеры;

- значительные потери на трение в период пуска и при несовершенной смазке;

- большой расход смазочного материала.

Подшипники качения представляют собой готовый узел, основным элементом которого являются тела качения - шарики или ролики, установленные между кольцами и удерживаемые на определенном расстоянии друг от друга обоймой, называемой сепаратором. В процессе работы тела качения катятся по дорожкам качения колец, одно из которых в большинстве случаев неподвижно. Распределение нагрузки между несущими телами качения неравномерно и зависит от величины радиального зазора в подшипнике и от точности геометрической формы его деталей.

В зависимости от типа нагрузки (радиальной или осевой) подшипники качения делятся на три группы:

- радиальные, которые могут воспринимать нагрузки направленные радиально;

- упорные, предназначенные для восприятия нагрузки, действующей вдоль оси вала;

- радиально-упорные, воспринимающие комбинированную нагрузку – радиальную и осевую.

Достоинства подшипников качения:

- сравнительно малая стоимость вследствие массового производства подшипников;

- малые потери на трение и незначительный нагрев (потери на трение при пуске и установившемся режиме работы практически одинаковы);

- высокая степень взаимозаменяемости, что облегчает монтаж и ремонт машин;

- малый расход смазочного материала;

- не требуют особого внимания и ухода;

- малые осевые размеры.

Недостатки подшипников качения:

- высокая чувствительность к ударным и вибрационным нагрузкам вследствие большой жесткости конструкции подшипника;

- малонадежны в высокоскоростных приводах из-за чрезмерного нагрева и опасности разрушения сепаратора от действия центробежных сил;