Файл: Разработка технологии сборки и сварки кожухотрубчатого теплообменника этанолвода с внутренним диаметром 2390мм, длиной цилиндрической части 6450 мм, толщиной стенки 52мм из биметалла 10Х2М1 05Х20Н32Т.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.04.2024

Просмотров: 207

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

– количество обечаек, шт;

– длина цилиндрической части, мм;

– длина цилиндрической части, мм;

– максимальная ширина стандартного листа по ГОСТ 10885–80 на сортамент стали, [мм].

– максимальная ширина стандартного листа по ГОСТ 10885–80 на сортамент стали, [мм].

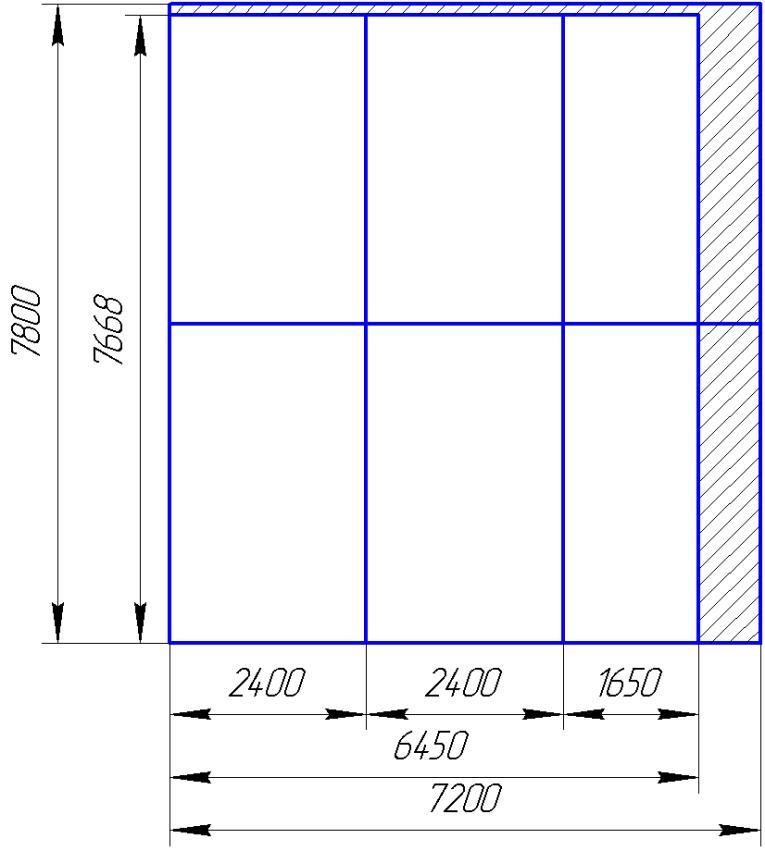

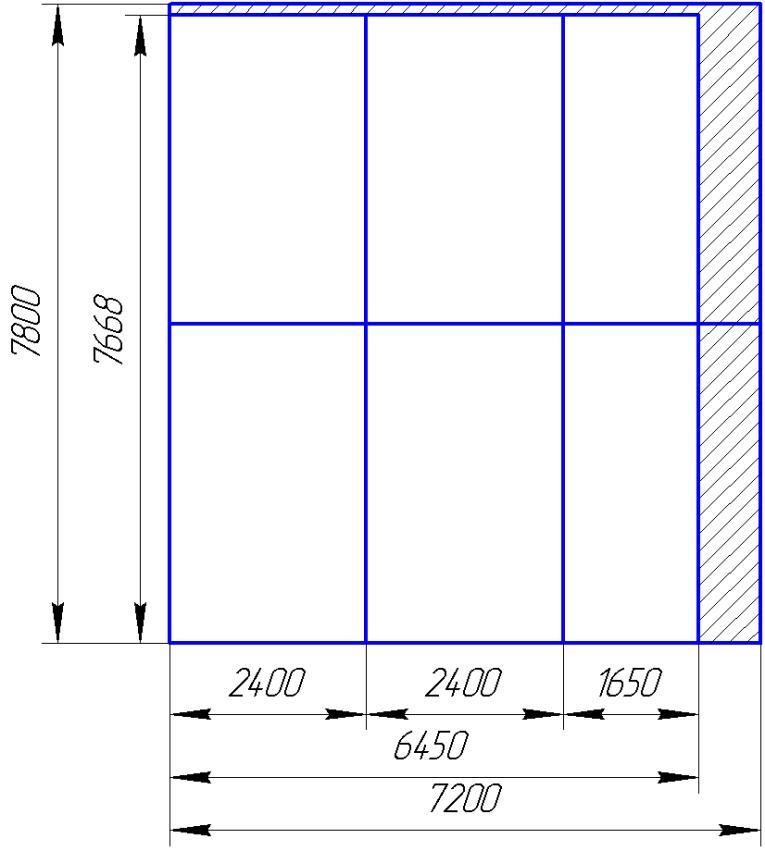

Необходимое количество обечаек должно быть целым числом. Согласно расчету, примем количество обечаек равным 3 шт. Исходя из этого, согласно ГОСТ 10885 – 80, при толщине металла S = 52 мм, примем ширину листов обечайки равную 2200 мм.

Определим длину развертки обечайки по формуле:

где L – длина развертки обечайки , мм;

D– диаметр аппарата, мм;

S – толщина стенки, мм;

Из сортамента выбираем длину стандартного листа близкой к размеру развертки обечайки. Исходя, из полученных данных выбираем 4 листа размерами 52×2400×3900 мм и 2 листа 52х1700х3900.

Рисунок 2.2 - Цилиндрическая часть корпуса

Определим коэффициент отхода на цилиндрическую часть корпуса по формуле(2.3):

где Fл - площадь листа по ГОСТ (мм2);

Fзаг - площадь заготовок (мм2).

Подставим числовые значения в формулу (2.3) и получим:

2.3 Раскрой эллиптического днища

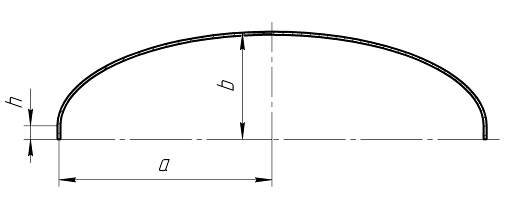

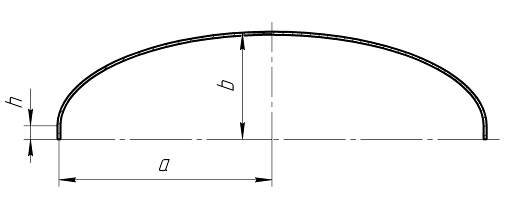

Рисунок 2.3 – Схема эллиптического днища

Определим диаметр заготовки днища по формуле:

– диаметр заготовки, мм;

– диаметр заготовки, мм;

h – высота цилиндрической части днища, равное h = 40…80 мм (принимаем 40);

– припуск на обработку (

– припуск на обработку ( , (принимаем 1,5%)

, (принимаем 1,5%)

мм,

мм,

.

.

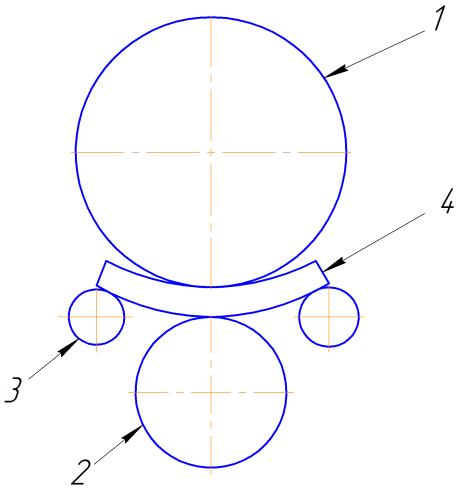

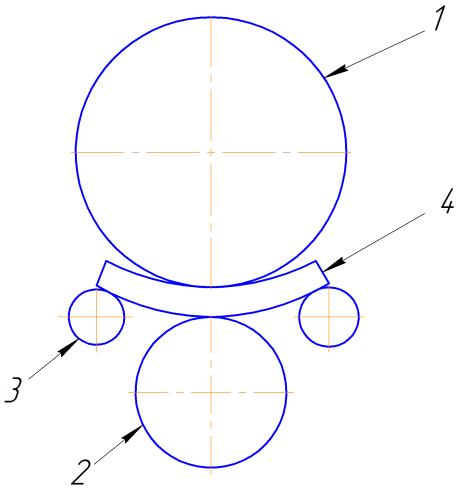

Для экономии металла днище делаем разрезным согласно ГОСТ 34347-2017 по схеме, представленной на рисунке 2.4.

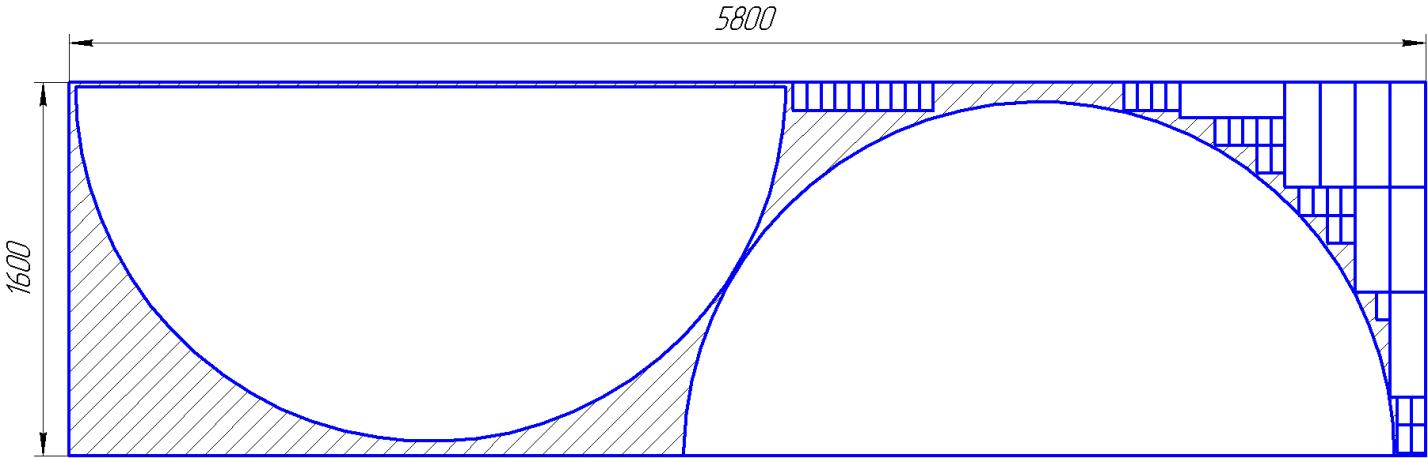

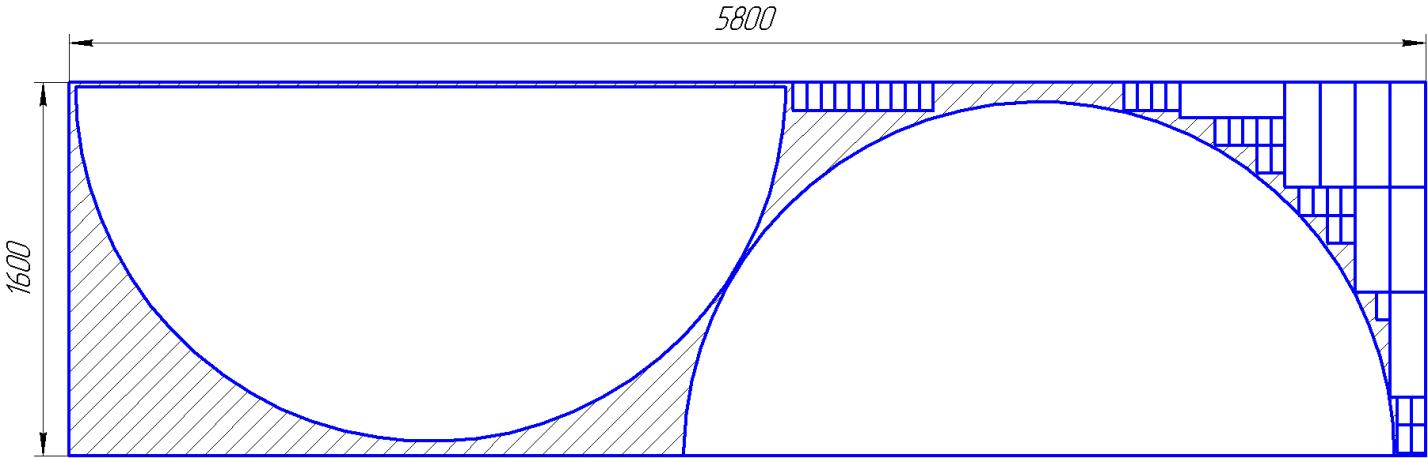

Рисунок 2.4 – Схема компоновки днища

Для изготовления заготовок днищ берём 2 листа по ГОСТ 10885–85 с размерами: 52×1600×5800.

Так же на этих листах располагаем технологические планки и контрольные пластины.

Схема вырезки полузаготовок из стандартного листа представлена на рисунке 6.

Рисунок 2.5 – Компоновка днища

Определим коэффициенты отхода на эллиптическое правое днище:

Fтех = Fкп + Fвв

где Fкп - площадь контрольных планок (мм2);

Fвв - площадь вводных и выводных планок (мм2).

Fтех = 540000 + 230400 = 770400 мм2

Fкп = (150 ∙ 450) ∙ 8= 540000 мм2

Fвв = (60 ∙ 120) ∙32 = 230400 мм2

Подставим числовые значения в формулу (2.6) и получим:

2.4 Раскрой опорных частей (элементов) изделия

Горизонтальные аппараты имеют, как правило, две опоры. Зная размер деталей в плане по чертежу и толщину металла выбрать стандартный лист, из которого с минимальными отходами можно вырезать эти детали с учетом годовой программы.

Опоры, подвижные и неподвижные состоят из следующих частей:

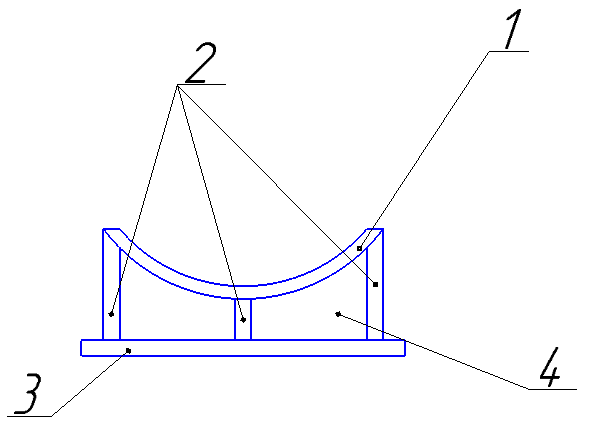

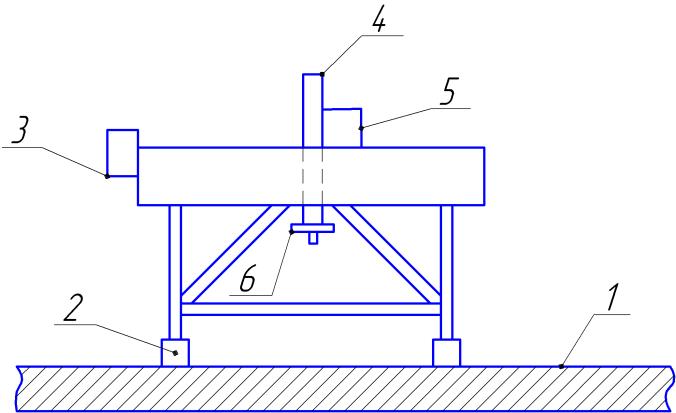

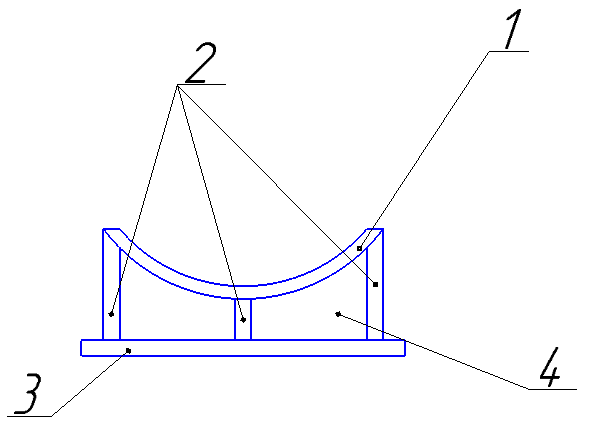

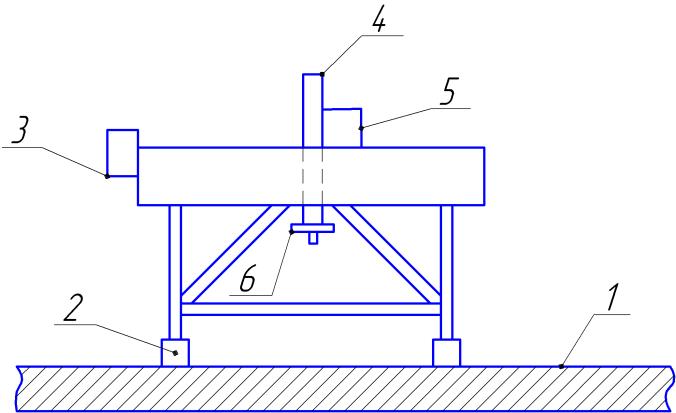

Рисунок 2.6 – Опора

1- подкладное кольцо-2шт., 2- косынки или ребра жесткости 4шт, 2шт., 3- основание, размером -2шт, 4- гнутая стойка, размером -2шт.

1) подкладное кольцо из стали 09Г2С толщиной 25 мм;

Раскрой опорной обечайки аналогичен раскрою цилиндрической части аппарата. Следует присоединять опору к днищу таким образом, чтобы срединные диаметры совпадали.

Для изготовления опорной обечайки выбираем по ГОСТ 19903-74 1 лист 25×1250×7000 мм и 1 лист 25х1250х8200 мм из стали 09Г2С.

Определим коэффициент отхода на 1 лист :

Определим коэффициент отхода на 2 лист :

Определение общего коэффициента отхода.

2.5 Разметка листового проката

На стандартных листах намечаются контуры вырезаемых деталей. Разметка осуществляется по шаблону, который представляет собой точную копию будущей детали. Шаблоны изготовляются из тонколистового алюминия, картона или плотной бумаги. Контуры деталей наносятся мелом или керном, если для вырезки деталей предполагается длительное хранение листов. В настоящее время применяются газорезательные машины с программным управлением или фотоследящей системой, когда резка осуществляется по чертежу, выполненному тушью в масштабе 1:5 или 1:10. Разметка осуществляется еще светокопированием, то есть проектированием контуров деталей на лист в масштабе 1:1.

После разметки осуществляется вырезка деталей.

2.6 Резка металла

Одним из способов резки проката является плазменная резка. Данный вид резки металла позволяет получать очень хорошее качество реза, при толщине до 60 мм не требуется последующая обработка, имеет высокую производительность. Плазменная резка заключается в проплавлении разрезаемого металла за счет теплоты, генерируемой сжатой плазменной дугой, и интенсивном удалении расплава плазменной струей. В настоящее время стали распространены станки для плазменной резки с численно-программным управлением. Рассмотрим схему плазмообразования.

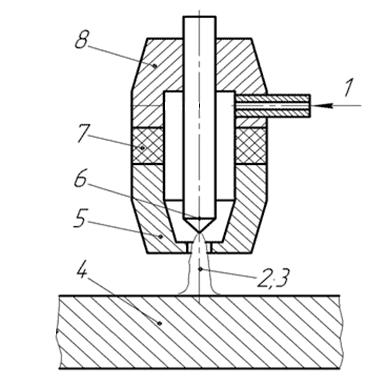

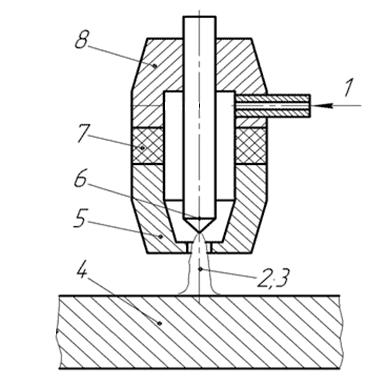

Рисунок 2.7 – Схема плазмообразования

1 – подача газа; 2 – дуга; 3- струя плазмы; 4 – обрабатываемый металл; 5 – наконечник; 6 – катод; 7 – изолятор; 8 – катодный узел.

Для резки металла применим станок плазменной резки INCUT CNC BEVEL 3380G-SE, который не только позволяет производить резку металла без предварительной разметки, но и имеет возможность выполнять подготовку кромок под сварку.

Таблица 2.1 - Технические характеристика станка INCUT СNС 3380G-SE

Продолжение таблицы 2.1

Для вырезки отверстий под штуцера в собранном и сваренном корпусе применим переносная 5-ти осевую машину вырезки отверстий и вварки горловин в обечайках МСМ-1000 Promotech. Принципиальная схема машины приведена на рисунке 2.8. Технические характеристики представлены в таблице 2.2.

Рисунок 2.8 – Схема машины МСМ-1000 Promotech. 1- стенка аппарата; 2 – магниты; 3 – блок питания; 4 – консоль перемещения по оси У; 5 - консоль перемещения по оси Х; 6 – держатель с режущей головкой.

Таблица 2.2 - Технические характеристики машины МСМ-1000 Promotech

2.7 Вальцевание

Вальцевание – это заготовительная операция получения обечайки из листового материала в специальных валковых листогибочных машинах.

Получение деталей методом вальцевания осуществляется на гибочных валках 2, 3 и 4 валковых. Четырехвалковые машины считаются наиболее универсальными, точными и простыми в эксплуатации. Мгновенное и идеальное центрирование листа на этапе загрузки возможно благодаря использованию одного из боковых валков как ориентира для отсчета. Это позволяет выполнение операции одним оператором.

Рисунок 2.9 – Принципиальная схема четырехвалкового вальцевания1- верхний валок; 2 – опорный приводной валок; 3 – боковые валки; 4 – заготовка

Выбираем листогибочную машину DEKA W12- 60х3000, на машинах данной серии возможна гибка листов толщиной от 8 мм до 60 мм и шириной до 4000 мм; универсальные и точные валковые машины; приводным является верхний и средний вальцы; главный и вспомогательный приводы – гидравлические. Технические характеристики приведены в таблице 2.3.

Таблица 2.3 - Технические параметры 4-х валковой гидравлической машины DEKA W12- 60х3400

Необходимое количество обечаек должно быть целым числом. Согласно расчету, примем количество обечаек равным 3 шт. Исходя из этого, согласно ГОСТ 10885 – 80, при толщине металла S = 52 мм, примем ширину листов обечайки равную 2200 мм.

Определим длину развертки обечайки по формуле:

где L – длина развертки обечайки , мм;

D– диаметр аппарата, мм;

S – толщина стенки, мм;

Из сортамента выбираем длину стандартного листа близкой к размеру развертки обечайки. Исходя, из полученных данных выбираем 4 листа размерами 52×2400×3900 мм и 2 листа 52х1700х3900.

Рисунок 2.2 - Цилиндрическая часть корпуса

Определим коэффициент отхода на цилиндрическую часть корпуса по формуле(2.3):

где Fл - площадь листа по ГОСТ (мм2);

Fзаг - площадь заготовок (мм2).

Подставим числовые значения в формулу (2.3) и получим:

2.3 Раскрой эллиптического днища

Рисунок 2.3 – Схема эллиптического днища

Определим диаметр заготовки днища по формуле:

– диаметр заготовки, мм;

– диаметр заготовки, мм;h – высота цилиндрической части днища, равное h = 40…80 мм (принимаем 40);

– припуск на обработку (

– припуск на обработку ( , (принимаем 1,5%)

, (принимаем 1,5%) мм,

мм,  .

. Для экономии металла днище делаем разрезным согласно ГОСТ 34347-2017 по схеме, представленной на рисунке 2.4.

Рисунок 2.4 – Схема компоновки днища

Для изготовления заготовок днищ берём 2 листа по ГОСТ 10885–85 с размерами: 52×1600×5800.

Так же на этих листах располагаем технологические планки и контрольные пластины.

Схема вырезки полузаготовок из стандартного листа представлена на рисунке 6.

Рисунок 2.5 – Компоновка днища

Определим коэффициенты отхода на эллиптическое правое днище:

Fтех = Fкп + Fвв

где Fкп - площадь контрольных планок (мм2);

Fвв - площадь вводных и выводных планок (мм2).

Fтех = 540000 + 230400 = 770400 мм2

Fкп = (150 ∙ 450) ∙ 8= 540000 мм2

Fвв = (60 ∙ 120) ∙32 = 230400 мм2

Подставим числовые значения в формулу (2.6) и получим:

2.4 Раскрой опорных частей (элементов) изделия

Горизонтальные аппараты имеют, как правило, две опоры. Зная размер деталей в плане по чертежу и толщину металла выбрать стандартный лист, из которого с минимальными отходами можно вырезать эти детали с учетом годовой программы.

Опоры, подвижные и неподвижные состоят из следующих частей:

Рисунок 2.6 – Опора

1- подкладное кольцо-2шт., 2- косынки или ребра жесткости 4шт, 2шт., 3- основание, размером -2шт, 4- гнутая стойка, размером -2шт.

1) подкладное кольцо из стали 09Г2С толщиной 25 мм;

Раскрой опорной обечайки аналогичен раскрою цилиндрической части аппарата. Следует присоединять опору к днищу таким образом, чтобы срединные диаметры совпадали.

Для изготовления опорной обечайки выбираем по ГОСТ 19903-74 1 лист 25×1250×7000 мм и 1 лист 25х1250х8200 мм из стали 09Г2С.

Определим коэффициент отхода на 1 лист :

Определим коэффициент отхода на 2 лист :

Определение общего коэффициента отхода.

2.5 Разметка листового проката

На стандартных листах намечаются контуры вырезаемых деталей. Разметка осуществляется по шаблону, который представляет собой точную копию будущей детали. Шаблоны изготовляются из тонколистового алюминия, картона или плотной бумаги. Контуры деталей наносятся мелом или керном, если для вырезки деталей предполагается длительное хранение листов. В настоящее время применяются газорезательные машины с программным управлением или фотоследящей системой, когда резка осуществляется по чертежу, выполненному тушью в масштабе 1:5 или 1:10. Разметка осуществляется еще светокопированием, то есть проектированием контуров деталей на лист в масштабе 1:1.

После разметки осуществляется вырезка деталей.

2.6 Резка металла

Одним из способов резки проката является плазменная резка. Данный вид резки металла позволяет получать очень хорошее качество реза, при толщине до 60 мм не требуется последующая обработка, имеет высокую производительность. Плазменная резка заключается в проплавлении разрезаемого металла за счет теплоты, генерируемой сжатой плазменной дугой, и интенсивном удалении расплава плазменной струей. В настоящее время стали распространены станки для плазменной резки с численно-программным управлением. Рассмотрим схему плазмообразования.

Рисунок 2.7 – Схема плазмообразования

1 – подача газа; 2 – дуга; 3- струя плазмы; 4 – обрабатываемый металл; 5 – наконечник; 6 – катод; 7 – изолятор; 8 – катодный узел.

Для резки металла применим станок плазменной резки INCUT CNC BEVEL 3380G-SE, который не только позволяет производить резку металла без предварительной разметки, но и имеет возможность выполнять подготовку кромок под сварку.

Таблица 2.1 - Технические характеристика станка INCUT СNС 3380G-SE

| Параметр | Значение | |||

| Эффективный диапазон резки для каждого режущего суппорта (оси Х х Y) | 2500х6500мм | |||

| Пользовательская настройка |

| |||

| Расстояние между рельсами | 3300мм | | ||

| Длина рельсового пути | 8000мм | | ||

| Количество режущих суппортов | 2 | | ||

Продолжение таблицы 2.1

| Возможная конфигурация суппортов (P:плазменный/ F:газокислородный) | P+F/F+F/F+P+F |

| Скорость перемещения | 0-10000мм/мин |

| Входное напряжение | АС 1х220В/3х380В |

| Потребляемая мощность | 1,5 кВт |

| Методы резки | Плазменная/газокислородная/плазменная+ газокислородная |

| Высота подъёма резака (ось Z) | до 150 мм |

| Рабочая точность резки | 0,2 мм/м |

| Толщина разрезаемого металла | в зависимости от мощности плазменного источника питания |

Для вырезки отверстий под штуцера в собранном и сваренном корпусе применим переносная 5-ти осевую машину вырезки отверстий и вварки горловин в обечайках МСМ-1000 Promotech. Принципиальная схема машины приведена на рисунке 2.8. Технические характеристики представлены в таблице 2.2.

Рисунок 2.8 – Схема машины МСМ-1000 Promotech. 1- стенка аппарата; 2 – магниты; 3 – блок питания; 4 – консоль перемещения по оси У; 5 - консоль перемещения по оси Х; 6 – держатель с режущей головкой.

Таблица 2.2 - Технические характеристики машины МСМ-1000 Promotech

| Параметр | Значение |

| Установка | Сверху заготовки или с помощью внешних фиксирующих устройств |

| Максимальный диаметр отверстия с максимальным углом снятия фаски в 40о | 2000 мм |

| Рабочий диапазон | 1000х2200 мм |

| Эффективный диаметр прореза | 50-1000 мм |

| Толщина материала | 15-150 мм |

| Угол кромки | от 0 до 45о |

| Сварка | SAW, GMAW, FCAW, MCAW |

| Позиционирование | С помощью лазера |

| Габаритные размеры | 3300х1500х750 мм |

2.7 Вальцевание

Вальцевание – это заготовительная операция получения обечайки из листового материала в специальных валковых листогибочных машинах.

Получение деталей методом вальцевания осуществляется на гибочных валках 2, 3 и 4 валковых. Четырехвалковые машины считаются наиболее универсальными, точными и простыми в эксплуатации. Мгновенное и идеальное центрирование листа на этапе загрузки возможно благодаря использованию одного из боковых валков как ориентира для отсчета. Это позволяет выполнение операции одним оператором.

Рисунок 2.9 – Принципиальная схема четырехвалкового вальцевания1- верхний валок; 2 – опорный приводной валок; 3 – боковые валки; 4 – заготовка

Выбираем листогибочную машину DEKA W12- 60х3000, на машинах данной серии возможна гибка листов толщиной от 8 мм до 60 мм и шириной до 4000 мм; универсальные и точные валковые машины; приводным является верхний и средний вальцы; главный и вспомогательный приводы – гидравлические. Технические характеристики приведены в таблице 2.3.

Таблица 2.3 - Технические параметры 4-х валковой гидравлической машины DEKA W12- 60х3400

| Характеристика | Значение |

| Макс. ширина гиба, S, мм | 3400 |

| Макс.толщина листа с подгибом кромок, мм | 25 |

| Макс.толщина листа, мм | 60 |

| Скорость гиба, м/мин | 4 |

| Минимальный диаметр детали при полной нагрузке, мм | 1300 |

| Диаметр верхнего валка, мм | 560 |

| Диаметр нижнего валка, мм | 520 |

| Диаметр боковых валков, мм | 420 |

| Мощность главного двигателя, кВт | 60 |

| Габаритные размеры, мм | 9200х3500х2900 |