Файл: Логистический подход к управлению запасами (АО "Колос").pdf

Добавлен: 12.03.2024

Просмотров: 17

Скачиваний: 0

СОДЕРЖАНИЕ

Глава 1. Теоретические аспекты управления запасами предприятия

1.1 Понятие запасов предприятия и их виды

1.2 Модели управления запасами предприятия

Глава 2. Анализ и оценка системы управления оборотными средствами и запасами АО «Колос»

2.1 Технико-экономическая характеристика предприятия

2.2. Анализ обеспеченности предприятия запасами и контроль за их движением

Важнейшей функцией в системе управления запасами на предприятии является функция контроля. По определению С.В. Саркисова контроль в системе управления запасами − это изучение и мониторинг уровня запасов продукции производственно-технического назначения и товаров народного потребления с целью выявления отклонений от норм запасов и принятия оперативных мер к ликвидации отклонений[6].

Необходимость контроля за состоянием запасов обусловлена повышением издержек в случае выхода фактического размера запаса за рамки, предусмотренные нормами запаса. Контроль за состоянием запаса может проводиться на основе данных учета запасов, переписей материальных ресурсов, инвентаризаций или по мере необходимости.

Логистика используется для оптимизации материальных запасов в пространстве и во времени. Она координирует движение материальных запасов и гарантирует, что необходимые материалы будут предоставлены своевременно, в нужном месте, в требуемом количестве и желаемого качества.

В результате сокращаются затраты на складирование и продолжительность нахождения капитала в запасах, что способствует ускорению его оборачиваемости и повышению эффективности функционирования предприятия[7].

Логистическая концепция управления запасами строится на основе комплекса процедур, которые показаны в Приложении 3. Как видно из данного приложения, соотношение между аналитическими процедурами в системе управления запасами может изменяться в зависимости от типа выбранной стратегии.

Выбор стратегии управления запасами характеризует содержание процедуры планирования. Технология осуществления данной процедуры, по мнению Б.А. Плоткина, определяется влиянием на систему управления запасами трех основных факторов[8]:

1. Условия взаимодействия с контрагентами (надежность);

2. Длительность цикла управления запасами;

3. Величина предприятия.

Оптимизация соотношения между данными факторами – основная задача планирования в системе управления запасами. Еще одной функцией в системе управления запасами является функция организации. Важная роль в выполнении данной функции принадлежит учету материально– производственных запасов.

Реализация функций организации, планирования и контроля в системе управления запасами предполагает, прежде всего, решение ряда прикладных задач, основными из которых являются: выбор модели управления запасами и системы их пополнения, определение оптимального размера партии и интервала времени, через который повторяется заказ.

Чаще всего в качестве критерия оптимальности при управлении запасами рассматривается минимум совокупных расходов по их доставке и хранению. В свою очередь, расходы по доставке и расходы по хранению зависят от размера заказа, однако, характер зависимости каждой из этих статей расходов от объема заказа разный.

Расходы по доставке товаров при увеличении размера заказа уменьшаются, так как перевозки осуществляются более крупными партиями, что позволяет получить экономию затрат на объеме. Зависимость между размером заказа и расходами на транспортировку показана на рисунке 2.

Расходы на

транспортировку

Размер заказа

Рисунок 2. Зависимость расходов на транспортировку

от размера заказа[9]

Напротив, между размером заказа и расходами на хранение формируется обратная зависимость. Чем больше объем запасов, хранящихся на складе, тем выше расходы предприятия. Зависимость между объемом запасов и расходами на хранение показана на рисунке 4.

Просуммировав оба графика, получим кривую, отражающую характер зависимости совокупных издержек по транспортировке и хранению от размера заказываемой партии. Она показана на рисунке 3.

Расходы на хранение

Размер заказа

Рисунок 3. Зависимость расходов на хранение запасов

от размера заказа[10]

S опт

Расходы на хранение и транспортировку

Размер заказа

Рисунок 4. Зависимость суммарных расходов на хранение и транспортировку от размера заказа[11]

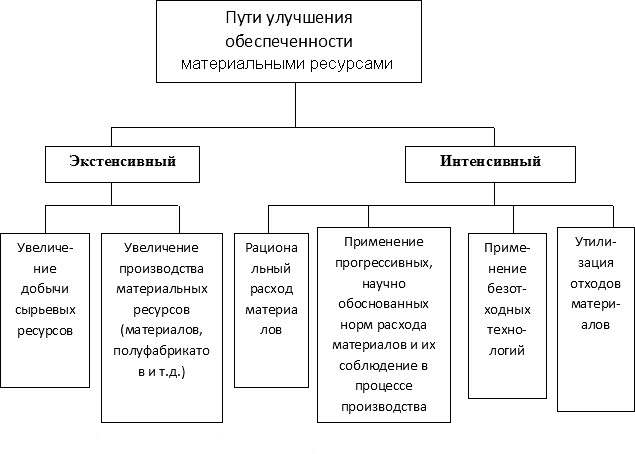

Удовлетворение потребности предприятия в материальных ресурсах осуществляется двумя путями: экстенсивным и интенсивным (рисунок 6). Экстенсивный путь предполагает увеличение добычи и производства материальных ресурсов и связан с дополнительными затратами. Интенсивный путь удовлетворения потребности предприятия в материалах, сырье, топливе, энергии и других материальных ресурсах предусматривает более экономное расходование имеющихся запасов в процессе производства продукции. Экономия сырья и материалов в процессе потребления равнозначна увеличению их производства.

Рисунок 5. Основные пути улучшения обеспеченности

материальными ресурсами[12]

Все сказанное выше позволяет определить основные элементы системы эффективного управления материальными запасами на предприятии. Они представлены в Приложении 4. Основными элементами данной системы являются нормирование запасов, минимизация затрат, связанных с их хранением и транспортировкой, правильная организация их учета и анализа их использования в производственной деятельности предприятия. Все эти элементы тесно связаны между собой и определяют экономическую эффективность управления запасами на предприятии.

В современных системах управления запасами фиксированным является один из двух параметров: размер заказа или интервал времени между заказами. В том случае, если потребление запасов является равномерным, фиксирования одного из двух параметров является достаточным. Однако на практике чаще встречаются иные, более сложные ситуации. В частности, при значительных колебаниях объемов производственного потребления или реализации запасов предприятие не способно обеспечить непрерывность процессов производства и сбыта продукции без завышения объема запасов.

В такой ситуации создаются более сложные системы управления запасами. Далее проведем более детальный анализ базовых систем управления запасами, основными из которых являются: система с фиксированным объемом заказа, система с фиксированным интервалом времени между заказами, модель «Канбан», модель «Джаст ин тайм» (Just-in-time).

Главная отличительная особенность системы с фиксированным объемом заказа состоит в том, что главный параметр данной модели – объем заказа, ни при каких условиях не изменяется. Для оптимизации размеров заказов применяются специальные методики и расчетные формулы. Для определения оптимальной величины заказа наиболее широкое распространение в аналитической практике получила формула Уилсона, которая может быть записана следующим образом:

(1)

(1)

Где Sопт – оптимальный размер заказываемой партии;

О – величина оборота;

Ст – издержки, связанные с доставкой;

Сх – издержки, связанные с хранением[13].

Методика расчета других параметров системы с фиксированным размером заказа показана в таблице 1:

Таблица 1

Основные параметры системы управления запасами

с фиксированным размером заказа[14]

|

Показатель |

Метод расчета |

|

1. Потребность, шт. |

- |

|

2. Оптимальный размер заказа, шт. |

Формулы (1), (2) |

|

3. Время поставки, дни |

- |

|

4. Возможная задержка поставки, дни |

- |

|

5. Ожидаемое дневное потребление, шт./день |

[1] / [кол-во раб. дней] |

|

6. Срок расходования заказа, дни |

[2]/[5] |

|

7. Ожидаемое потребление за время поставки, шт |

[3]*[5] |

|

8. Максимальное потребление за время поставки, шт. |

[[3]+[4]]*[5] |

|

9. Гарантийный запас, шт. |

[8] – [7] |

|

10. Пороговый уровень запаса, шт. |

[9] + [7] |

|

11. Максимально желательный запас, шт. |

[9] + [2] |

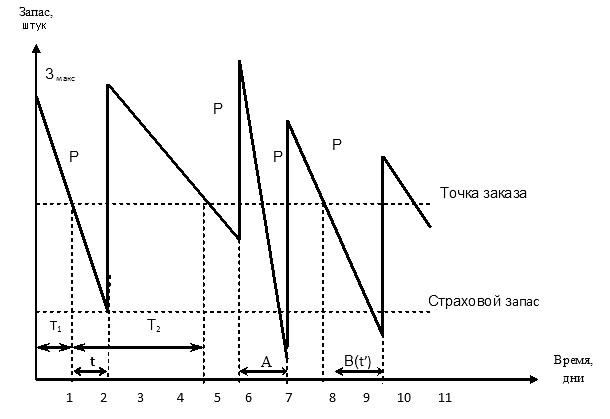

Графическая интерпретация данной модели представлена на рисунке 7.

Рисунок 6. Система контроля состояния запасов

с фиксированным размером заказа[15]

Условные обозначения:

Т1, Т2, …, Тi – величина отдельного i-го периода времени, через который повторяется заказ;

t – время, необходимое на размещение и выполнение заказа;

Р – размер заказа, для данной системы контроля величина постоянная;

А – период непредвиденного усиления спроса;

В – период, в котором было допущено нарушение установленного срока поставки;

t' – фактический срок поставки в период В.

Как видно на рисунке, нормируемыми величинами в рассматриваемой модели являются величина заказа, размер запаса в момент размещения заказа (так называемая точка заказа) и величина страхового запаса. В такой системе заказ на поставку очередной партии материальных ценностей размещается при уменьшении наличного запаса до точки заказа.

Как следует из рисунка 7, после размещения заказа запас продолжает уменьшаться, так как между осуществлением заказа и получением материальных ценностей существует определенный временной интервал t. При этом величина заказа должна быть такой, чтобы величина запаса за время исполнения заказа не опустилась ниже страхового уровня. В случае непредвиденного роста спроса или нарушения срока поставки предприятием будет использоваться страховой запас. Коммерческая служба предприятия в этом случае должна принять меры, обеспечивающие дополнительную поставку. Таким образом, данная система защищает предприятие от образования дефицита запасов.

Как отмечает В.И. Сергеев на практике система с фиксированным количеством заказа применяется преимущественно в следующих случаях[16]:

- большие потери в результате отсутствия запаса;

- высокие издержки по хранению запасов;

- высокая стоимость заказываемого товара;

- высокая степень неопределенности спроса;

- наличие скидки с цены в зависимости от заказываемого количества.

Также необходимо отметить, что система с фиксированным размером заказа предполагает непрерывный учет остатков для определения точки заказа.

Главная особенность системы с фиксированным интервалом времени между заказами состоит в том, что заказы делаются в строго определенные моменты времени через равные интервалы, например раз в месяц, раз в неделю и т. п. Объем заказа в данной системе рассчитывают так, чтобы сформировавшийся на складе запас полностью соответствовал величине максимального желательного запаса. Объем заказа при этом определяется как разница между максимальным желательным запасом и текущим остатком запаса на момент осуществления заказа.

Оптимальный интервал времени между заказами рассчитывается по следующей формуле:

(2)

(2)

Где  — оптимальный интервал времени между заказами;

— оптимальный интервал времени между заказами;

— количество рабочих дней в году;

— количество рабочих дней в году;

— потребность в заказываемом продукте;

— потребность в заказываемом продукте;

— оптимальный размер заказа[17].

— оптимальный размер заказа[17].

Методика расчета других параметров системы с фиксированным интервалом времени между заказами показана в таблице 2

Таблица 2

Основные параметры системы управления запасами с фиксированным интервалом между заказами[18]

|

Показатель |

Метод расчета |

|

1. Потребность, шт. |

- |

|

2. Интервал времени между заказами, дни |

Формула (3) |

|

3. Время поставки, дни |

- |

|

4. Возможная задержка поставки, дни |

- |

|

5. Ожидаемое дневное потребление, шт./день |

[1] / [кол-во раб. дней] |

|

6. ожидаемое потребление за время поставки, шт |

[3]*[5] |

|

7. Максимальное потребление за время поставки, шт. |

[[3]+[4]]*[5] |

|

8.Гарантийный запас, шт. |

[7] – [6] |

|

9. Максимально желательный запас, шт. |

[8] + [2]* [5] |

|

10. Размер заказа, шт. |

Формула (4) |

Графическая интерпретация данной модели показана на рисунке 7. В соответствии с данным рисунком интенсивность потребления запасов является переменной величиной. А поскольку заказ осуществляется через равные промежутки времени, то величина заказываемой партии в разных периодах также будет различна. Данная система может применяться в том случае, когда у предприятия есть возможность заказывать партии, различные по величине при условии, что это не вызовет существенного роста расходов по доставке материальных ценностей.

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15

15