Файл: По итогам 2020 года мировое производство молока составило около.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 16.03.2024

Просмотров: 167

Скачиваний: 0

СОДЕРЖАНИЕ

1. Ассортимент выпускаемой продукции. характеристика продукции

1.1. Характеристика кефира с массовой долей жира 2,5%

1.2. Характеристика зерненого творога с массовой долей жира 5%

1.3. Характеристика йогурта с массовой долей жира 4,8 %

1.4. Характеристика сметаны с массовой долей жира 15%

2.1. Технология производства кефира 2,5%

2.2. Технология производства зерненого творога 5%

2.3. Технология производства йогурта 4,8 %

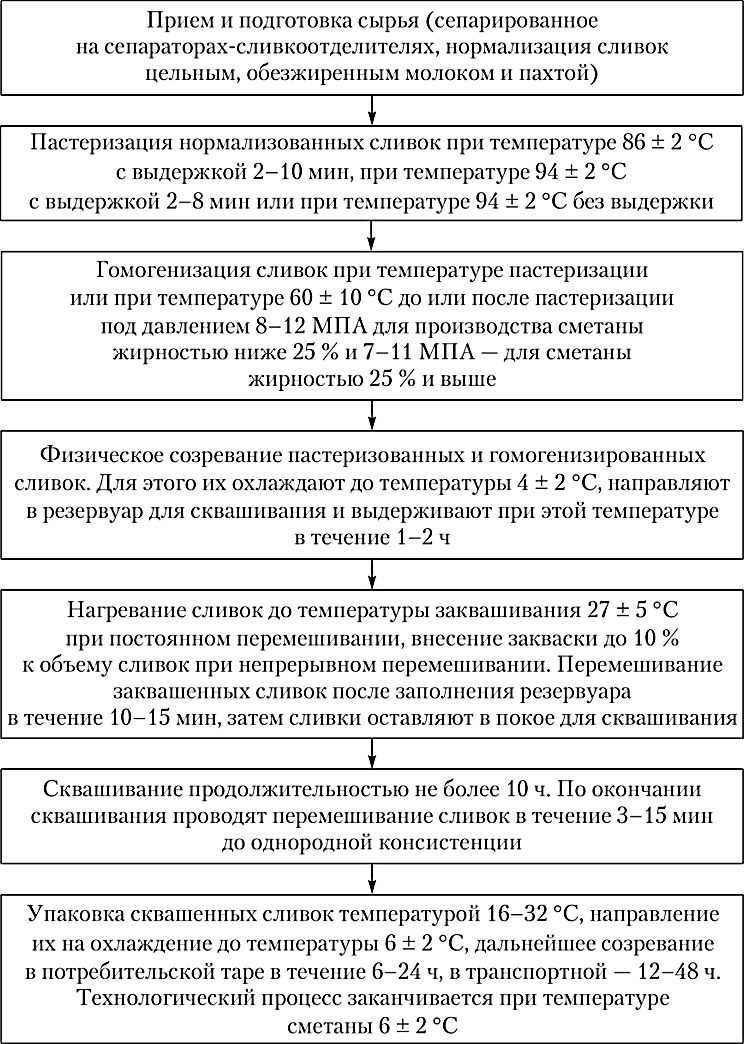

2.4. Технология производства сметаны 15%

3.1. Схема направлений переработки молока.

3.2. Расчет кефира с массовой долей жира 2,5 %

3.3. Расчет зерненного творога с м.д.ж. 5 %, фасованного в пластиковые стаканчики по 350 г.

3.4. Расчёт йогурта с мдж 4,8%, фасованного в пластиковые стаканчики по 250 г.

3.5. Расчёт сметаны с м.д.ж. 15%, фасованной в пластиковые стаканчики по 180 г.

3.6. Сводная таблица продуктового расчёта

4. График организации технологических процессов

6. Сводная таблица технологического оборудования

7. Мойка и дезинфекция технологического оборудования

Молоко принимается через молокоприемный пункт с помощью насоса и счетчика, проходит холодную очистку через сепаратор-молокоочиститель и поступает в емкость для резервирования.

-

Сепарирование.

Молоко из резервуара для временного хранения сырого молока насосом поступает в пластинчатый нагреватель для нагревания до температуры сепарирования t=40-45 оC. Далее поступает на сепаратор - сливкоотделитель, где молоко разделяется на 2 фракции: сливки и обезжиренное молоко. Обезжиренное молоко резервируют в промежуточные емкости.

Сливки поступают в емкость для сбора сливок, полученных после нормализации молока при производстве кефира и после сепарирования на сепараторе сливкоотделителе.

-

Пастеризация.

Сливки из емкости насосом поступают в трубчатый пастеризатор, где нагреваются сначала до 60-65 oC, а затем до t=85 oC где пастеризуются 2-10 минут.

Высокие режимы тепловой обработки применяют с целью инактивации ферментов, обеспечения требуемых санитарно-гигиенических показателей, улучшения консистенции готового продукта за счет увеличения гидрофобных свойств белка, обеспечения выраженного привкуса пастеризации, для создания условий для развития молочнокислых микроорганизмов.

-

Гомогенизация.

Далее они направляются в гомогенизатор, где происходит их гомогенизация при Р=8-12 МПа.

В гомогенизированных сливках увеличивается поверхность жировой фазы. При этом вновь образовавшиеся оболочки жировых шариков дополнительно связывают свободную воду. Белковые вещества оболочек жировых шариков участвуют в структурообразовании при сквашивании сливок. Гомогенизация улучшает условия кристаллизации молочного жира при созревании сметаны, что способствует формированию густой консистенции сметаны. Так как в процессе гомогенизации снижается стабильность белковой фракции, приводящая после пастеризации к образованию хлопьев и крупинчатой консистенции в готовом продукте, активируются ферменты, в том числе липаза, приводящие к появлению салистого вкуса, сначала следует проводить процесс пастеризации, и только затем гомогенизацию сливок.

В зависимости от массовой доли жира в сметане гомогенизацию проводят при следующих давлениях:

М.д.ж. 10% - давление 10-15 МПа

М.д.ж. 15-20% - 8-12 МПа

М.д.ж. 30% - 7-10 Мпа

-

Охлаждение до температуры заквашивания.

Гомогенизированные сливки поступают в емкость для заквашивания, оснащенную рубашкой и мешалкой, где охлаждаются до температуры заквашивания 28-30oС. Повышение температуры выше 30 градусов интенсифицирует образование сгустка более грубой структуры с недостаточно выраженным ароматом, с меньшей способностью к восстановлению консистенции после перемешивания, увеличивает выделение сыворотки.

Закваску вносят при включенной мешалке.

Для сметаны 15%-ной жирности используется закваска на чистых культурах мезофильных и термофильных молочнокислых стрептококков.

-

Сквашивание.

Смесь с закваской перемешивают в течение 15 минут и оставляют в покое для сквашивания. Смесь сквашивают на протяжении 6-7 часов до кислотности сгустка 60-75 oТ.

При сквашивании, охлаждении и созревании происходят основные процессы структурообразования сметаны, формирующие консистенцию готового продукта. При сквашивании сливок происходит совместная кислотная коагуляция казеина и сывороточных белков. Некоторые сывороточные белки, денатурированные в процессе пастеризации, образуют комплексы с казеином. При этом улучшаются гидратационные свойства казеина, который лучше связывает воду в период сквашивания, что обеспечивает плотную консистенцию продукта, хорошо удерживающую сыворотку. Кроме того, при сквашивании происходят частичное отвердевание жира в жировых шариках и некоторая потеря отрицательного заряда на их поверхности в результате повышения кислотности сливок, образуются скопления жировых шариков, участвующие в формировании структуры продукта.

-

Охлаждение до температуры 20oC -

Расфасовка.

После окончания сквашивания сгусток перемешивают и охлаждают до температуры 20oC во избежание излишнего нарастания кислотности. Далее насосом отправляют на фасовочный аппарат.

-

Созревание.

Упакованную сметану хранят при t=4-6

oC при которой происходит созревание в течение 12 часов.

Технологическая схема производства сметаны резервуарным способом.

3. ПРОДУКТОВЫЙ РАСЧЁТ.

3.1. Схема направлений переработки молока.

Городской молочный завод мощностью 50 тонн перерабатывает молоко жирностью 3,6 %. Молоко в количестве 15 тонн идет на производство кефира жирностью 2,5%, 20 тонн – на производство зерненого творога жирностью 5%, 15 тонн – на производство натурального йогурта 4,8%. Также производится сметана с жирностью 15% из сливок, идущих от нормализации.

Годовой объем переработки молока на предприятии определяется по формуле:

Мгод = мсм * nгод

где, nгод – число рабочих смен в год, nгод=600

мсм – сменная мощность, т/см

Мгод = 50 * 600 = 30 000 т/год.

Завод относится к 3 группе заводов по годовому объему переработки молока, потери жира составляют nж = 0,23 %.

3.2. Расчет кефира с массовой долей жира 2,5 %

На производство кефира идет 15000 кг цельного молока.

Сливки от нормализации идут на производство сметаны с массовой долей жира 15%.

1. Находим массу нормализованного молока и массу сливок от нормализации:

М н.м. = М ц.м.* (Жсл. –Ж ц.м.)/Жсл.- Ж н.м.

М н.м. = 15000*(15-3,6)/(15-2,5) = 13 680 кг

Мсл. = (15000-13680)*(1-0,01*0,23) = 1317 кг

2. Находим массу закваски: 5% от массы нормализованного молока:

Мзак. = М н.м. *0,05 = 13 680 *0,05 = 684 кг

3. Находим массу нормализованного заквашенного молока:

Масса нормализованного заквашенного молока = массе нормализованного молока, так как закваска готовится на нормализованном молоке.

М н.закв.мол. = 13 680 кг

4. Находим массу кефира, фасованного в пакеты Пюр-Пак по 0,5 литра. Мкеф. = М н.закв.мол.*1000/Рнор. = 13 680 *1000/1011,7 = 13 521,8 кг

5. Составим жиробаланс:

Мц.м.*Жц.м./100 = Мкеф.*Жкеф./100 + Мн.закв.м.*Жн.м.*Пж/100*100 + Мсл*Жсл/100+Мсл*

Жсл*Пж/(100*100)

15000*3,6/100 = 13 521,8*2,5/100 + 13 680 *2,5*1,17/(100*100) + 1317 *15/100 + 1317 *15*0,23/(100*100)

540 = 338,05 +4+197,6 +0,45

540,0 = 540,1

3.3. Расчет зерненного творога с м.д.ж. 5 %, фасованного в пластиковые стаканчики по 350 г.

На производство творога идет 20 000 кг цельного молока.

1. При сепарировании получается обезжиренное молоко и сливки с мдж=20%

-

mоб = mцм *(Жсл – Жцм)/(Жсл-Жоб) = 20000(20-3,6)/(20-0,05) = 16 441,1 кг

2. Находим массу закваски: 5% от массы обезжиренного молока:

Мзак. = М об.м. *0,05 = 16 441,1 *0,05 = 822,06 кг

3. Находим массу заквашенного молока:

Масса заквашенного молока = массе обезжиренного молока, так как закваска прямого внесения.

М н.закв.мол. = 16 441,1 кг

4. Находим массу сливок, полученных при сепарировании:

Мсл. = (20000-16 441,1)*(1-0,01*0,23) = 3 550,7 кг

5. Находим массу сыворотки (80 % от массы обезжиренного молока):

Мсыв. = 16 441,1 ·80/100 = 13 152,9 кг

6. Находим массу творога, фасованного:

Мтворога (до)= 16 441,1 – 13 152,9 + 3 550,7 = 6 838,9 = 6839 кг

Мтворога (ГП) = Мтворога *1000/ Рн = 6839 *1000/1006,8 = 6 792,8 = 6 793 кг

Из приказа 1025 Рн = 1006,8 кг/т

3.4. Расчёт йогурта с мдж 4,8%, фасованного в пластиковые стаканчики по 250 г.

Масса цельного молока, идущего на производство йогурта 15000 кг.

Учитывается нормализация по сухим веществам.

По рецептуре на 1000 кг молока – 123 кг сухого обезжиренного молока (СВм=12,5% СВй=24,2%

24,2-12,5=11,7%

Сухие вещества сухого молока 95%

Количество сухого молока на 100 гр. продукта:

95% - 100 гр. 11,7 - X

X = 12,3% /100 гр.

Соответственно, количество сухого молока на 1000 кг молока составляет: 12,3%/100 • 1000 = 123 кг

На 15000 кг молока = 184,5 кг СОМ

Итого масса цельного молока 15000+184,5=15184,5 кг

Жнм(4,8%) > Жцм(3,6%)

-

mм = mнм + mоб -

mнм = mм * (Жм – Жоб) / (Жнм-Жоб)

1. Находим массу нормализованной смеси.

mнм = 15184,5 *(3,6-0,05)/(4,8-0,05) = 11 348,4 кг

2. Находим массу обезжиренного молока

mоб = mм *(Жнм – Жм)/(Жнм-Жоб)

mоб = 15184,5 *(4,8-3,6)/(4,8 – 0,05) = 3 836,1

3. Находим массу закваски: 5% от массы нормализованного молока:

Мзак. = М н.м. *0,05 = 11348,4 *0,05 = 567,42 кг

4. Находим массу нормализованного заквашенного молока:

Масса нормализованного заквашенного молока = массе нормализованного молока, так как закваска готовится на нормализованном молоке.

М н.закв.мол. = 11 348,4 кг (закваска прямого внесения)

5. Находим массу йогурта