Файл: Сырьевая база и подготовка материалов к металлургическому переделу.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.03.2024

Просмотров: 340

Скачиваний: 0

СОДЕРЖАНИЕ

3.1 Разжижители и шлакообразующие материалы.................................93

4.1 Цель и методы подготовки шихты.....................................................99

6.2 Обезвоживание концентратов.........................................................156

6.3 Обжиг железных руд........................................................................157

8.2 Производство кокса...........................................................................174

8.10 Качество металлургического кокса................................................202

3.1 Разжижители и шлакообразующие материалы

Шлакообразующие смеси и брикеты

4.1 Цель и методы подготовки шихты

Таблица 6.1 – Сравнительные характеристики различных сепараторов

6.2 Обезвоживание концентратов

ПОНЯТИЯ ОДНОРОДНОСТИ И УСРЕДНЕННОСТИ

Рисунок 7.1 – Усреднительный склад

Рисунок 7.2 – Устройство саморазгружающейся тележки

Таблица 8.2 – Структура запасов углей Донбасса

Таблица 8.8 – Коксуемость углей Донецкого бассейна

Рисунок 8.4 – Схема процесса коксования шихты в камере коксовой печи

Рисунок 8.5 – Поперечный разрез коксовой батареи

8.10 Качество металлургического кокса

Рисунок 8.7 – Барабаны для механического испытания кокса

Таблица 8.11 – Ситовый состав некоторых коксов

1 – загрузочная воронка; 2 – ротор; 3 – отражатели; 4 – наклонная плоскость для регулирования степени измельчения; 5 – выпускная щель

Рисунок 4.9 – Схема роторной ударной установки (РУД-1)

Разработанная в НИИПКИ дробилка самоизмельчения имеет следующие преимущества:

1. Большой коэффициент измельчения і = 15-20.

2. Гарантированная крупность готового продукта в пределах 2-8 см.

3. Снижение износа рабочих органов за счет обеспечения минимального контакта с дробимым материалом.

-

Снижение металлоемкости.

Производительность установок самоизмельчения можно рассматривать в двух направлениях

-

Производительность по заданной крупности. -

Производительность выпуска продукции через подвижную щель.

Выпуск значительно превышает производительность. Щель выполняет контрольную функцию – качество продукции.

Результирующая производительность всегда ограничена максимально возможной скоростью истечения продукта через подвижную щель.

Таблица 4.3 – Технические характеристики дробилок НИИПКИ

| Вид оборудования | Показатели | |||||

| Производительность, т/ч | Крупность исходного материала, мм | Крупность готового материала, мм | Установ-ленная мощность, кВт | Размеры, м | масса, кг | |

| РУД | 10 | 150 | 6-7 | 55 | 2,41,51,9 | 2150 |

| УС-1 | 5 | 70 | 1-4 | 22 | 1,31,11,7 | 900 |

| БИП-1 БИЛ-2 УП-1 | 0,08 0,08 0,25 | 5-8 25 40 | – – 4-30 | 10 11,5 15 | 1,00,60,65 1,00,550,9 1,050,551,6 | 150 180 1100 |

5 ГРОХОЧЕНИЕ И КЛАССИФИКАЦИЯ

5.1 Цель и способы сепарации сыпучих материалов по крупности

Дробление и измельчение руд являются энергоемкими процессами. Стоимость этих операций на обогатительных фабриках составляет 35-70 % от расходов на весь цикл обогащения. Поэтому весьма важно соблюдать принцип «не дробить ничего лишнего», т.е. дробить руду и другие материалы только нужных размеров. Для выполнения этого принципа процесс дробления разделяют на стадии, каждая из которых обычно сопровождается отделением годных по размеру кусков и мелочи с тем, чтобы не переизмельчать их на следующих стадиях и не перерасходовать энергию. При этом одновременно повышается и производительность дробильных установок.

Грохочением называется процесс разделения сыпучих материалов по крупности кусков (зерен) на перфорированных и других поверхностях с калиброванными отверстиями. Грохочение может происходить в воздушной и жидкой средах. Поступающий на грохочение материал называется исходным, прошедший черезотверстие просеивающей поверхности – нижним или подрешетным продуктом ( – ), а оставшийся на ней – верхним, надрешетным продуктом ( +). Число получаемых продуктов всегда на единицу больше числа рабочих поверхностей, используемых для рассева.

В зависимости от назначения грохочение носит вспомогательный, подготовительный или окончательный (самостоятельный) характер.

Вспомогательное грохочение применяется в сочетании с дроблением, когда требуется выделить крупный класс перед дробилками или производить рассев дробленого материала на готовый и недоизмельченный продукты. Первый вид вспомогательного грохочения называется предварительным, а второй – контрольным или поверочным. Предварительное грохочение значительно облегчает работу дробилок, а контрольное грохочение дает возможность получать готовый продукт одинаковой крупности.

Совмещение предварительного и поверочного грохочения повышает производительность дробилок на 45-75 %, на столько же примерно уменьшается удельный расход энергии по сравнению с открытым видом дробления. Одновременно снижается износ дробящих тел дробилок и мельниц на 40-50 %.

Подготовительное грохочение имеет целью разделить некондиционные материалы на классы, когда это необходимо для последующей обработки по заданной технологической схеме. В процессе этой подготовительной операции могут быть выделены товарные сорта из числа крупных фракций, достаточно обогатившихся в результате удаления свободных примесей в средние и мелкие классы.

Грохочение как самостоятельная конечная операция применяется тогда, когда требуется чистые дробленые материалы рассеять на товарные продукты по крупности. В этих случаях грохочение называют сортировкой, а получаемые классы – сортами.

В практических условиях не удается полностью разделить мелкие и крупные куски. Качество грохочения (классификации) характеризуется показателем – эффективность грохочения (классификации), представляющим собой отношение количества фактически отсортированных мелких классов к количеству этих классов в исходном материале.

5.2 Грохоты

Грохоты – агрегаты, с помощью которых осуществляется механическая сортировка сыпучих материалов на классы крупности. Поверхности, на которых производят грохочение, называют решетами или ситами.

Классификация грохотов

Колосниковые решета собирают из колосников требуемой формы (крупное грохочение).

Решета со штампованными и сверлеными отверстиями изготавливают из листовой стали толщиной до 12 мм. По условиям штамповки толщина листа решета 0,625 диаметра отверстия. Отверстия по толщине листа должны быть конусными или трапециидальными.

Решета бывают с круглыми, квадратными, прямоугольными (щелевидными) отверстиями.

Сита характеризуются наименьшим размером отверстий в свету. Промежутки между круглыми отверстиями рассчитывают по формуле

где в – ширина промежутка, см;

d – диаметр отверстия, см.

Отношение площади отверстий к общей площади сита называется живым сечением сита или грохота. У штампованных колосниковых сит оно составляет 35-40 %, а у проволочных – до 75 %.

Сита с квадратными отверстиями из проволоки разделяют по размерам ячеек на очень крупные – 25 мм.

крупные – 25-5 мм;

средние – 5-1 мм;

мелкие – 1-0,2 мм;

тонкие – 0,2 мм.

Площадь живого сечения этих сит

где а – размер отверстий сит, мм;

d – диаметр проволоки, мм.

Эффективность грохочения определяют двумя показателями: производительностью (т/ч на 1 м2 площади сита) и точностью разделения исходного материала на под- и надрешетные продукты (классы). Оба показателя зависят от физических свойств материала, толщины рабочего слоя, параметров сита (ширина, длина, угол наклона, живое сечение, и т.д.) способа грохочения и т.д.

Точность грохочения (Т) характеризуется извлечением в нижний продукт мелкого класса из материала, подвергающегося грохочению

где а – содержание подлежащего отсеву мелкого класса в исходном материале, %;

в – содержание того же класса в подрешетном продукте (100 %);

- выход подрешетного продукта, %;

с – содержание мелкого продукта в надрешетном классе, %.

Большое значение играет скорость движения материала по ситу (от 0,073 до 1,04 м/сек при изменении крупности от 1 до 200 мм).

По форме просеивающей поверхности грохоты разделяются на плоские или барабанные, по характеру движения сита – на неподвижные, вращающиеся, качающиеся, вибрационные

Угол наклона сита – 35-55о на неподвижных грохотах, на подвижных до 30о. Самыми простыми являются неподвижные грохоты.

Наиболее простым типом является неподвижный колосниковый грохот, представляющий решетку из параллельных металлических пластин (колосников), установленную под углом 35-45о к горизонту. Материал, подаваемый на верхний край грохота, самотеком движется по нему. При этом мелкие куски проваливаются в зазор между колосниками и выделяются в самостоятельную фракцию – подрешетный продукт. Колосниковые грохоты применяются для сортировки относительно крупных материалов; они обладают невысокой эффективностью грохочения (50-60 %).

Технические характеристики некоторых типов грохотов приведены в таблице 5.1.

Таблица 5.1 – Грохоты колосниковые плоские с неподвижными и подвижными ситами

| Тип грохота | в | l | Угол наклона | Вес, кг |

| БКГ-11 | 1250 | 4000 | 2-4о | 5960 |

| БКГ-21 | 4250 | 4000 | 2-4о | 6365 |

Производительность грохота зависит от размера отверстий. Чем больше размер отверстий, тем больше производительность.

Ширина колосниковых грохотов (стационарных)

В 3 d, где d – максимальный размер куска на грохоте, мм.

B 2 d +100 мм

Практически В = 1-2 м, для аглофабрики – до 3 м.

Длина обуславливает продолжительность рассева и точность грохочения L= 3,5-9 м.

Производительность единицы площади зависит от свойств материала и ширины отверстий грохота:

Ширина отверстий, мм: 50 100 150

Производительность 1 м2, т/ч 20-40 40-80 60-100

Просеивающую поверхность грохота рассчитывают по формуле

F = Q/2,4в,

где F – рабочая поверхность, м2;

Q – производительность по исходному материалу;

в – ширина разгрузочных отверстий, мм.

В подавляющем числе случаев грохоты имеют подвижную решетку, благодаря чему увеличивается эффективность грохочения.

Рабочей частью барабанного грохота является цилиндрический или конический барабан с перфорированной поверхностью. Для обеспечения перемещения материала от одного конца к другому цилиндрические барабаны монтируют таким образом, чтобы ось вращения была наклонена к горизонту под углом 1-5о. При вращении барабана материал, находящийся в нем, поднимается на определенную высоту и затем сползает или скатывается вниз. В этот период мелкие кусочки просыпаются через отверстия.

Принцип работы различных типов вибрационных грохотов одинаков и заключается в том, что подвешенная или установленная на пружинах рама с ситом вибрирует в направлении, перпендикулярном плоскости сита, в результате чего кусочки материала подбрасываются, взаимно перемешиваются. При этом улучшаются условия для отделения мелких классов.

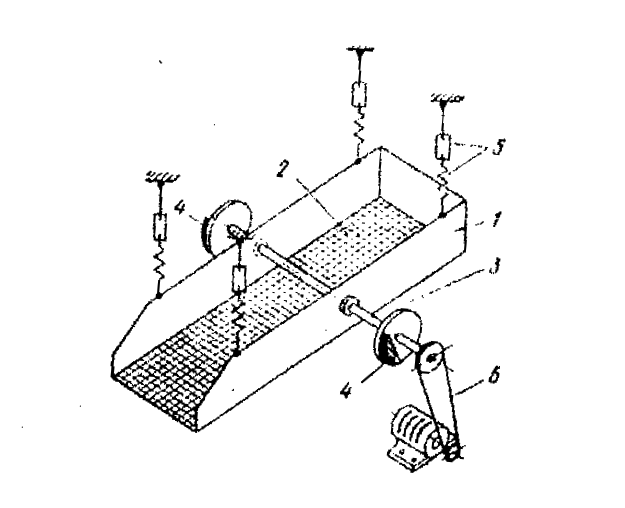

В эксцентриковых, или жирационных, грохотах рама с ситом получает вибрационные воздействия от вращающегося эксцентрикового вала. В инерционных грохотах (рис. 5.1) вибрации возникают под действием центробежных сил инерции, появляющихся в результате вращения закрепленного в раме вала с неуравновешенным грузом. Разновидностями инерционных грохотов являются самоцентрирующиеся и самобалансные грохоты. Средняя амплитуда колебаний эксцентриковых и инерционных грохотов 6-15 мм, что позволяет рассортировать материалы на мелкие и средней крупности.

1 – короб; 2 – сито; 3 – вал с неуравновешенными грузами; 4, 5 – рессоры с регулировочными стяжками; 5 – привод

Рисунок 5.1 – Инерционный грохот

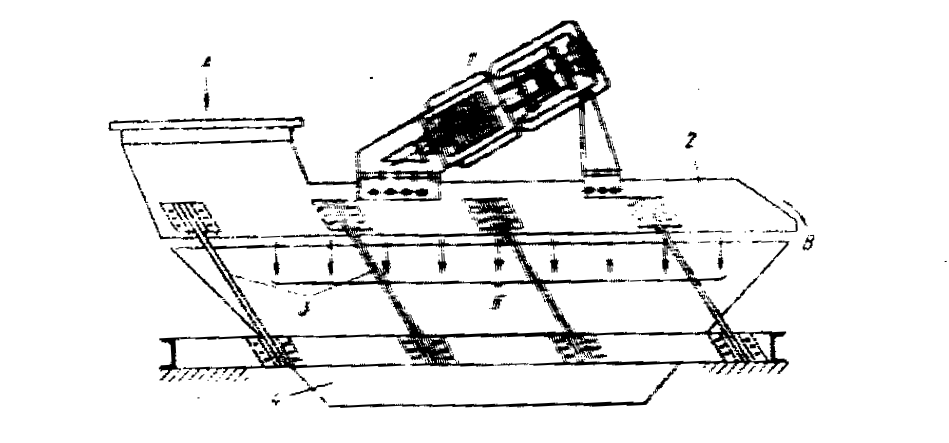

Широко применяются вибрационные грохоты сэлектромагнитным вибратором (рис. 5.2).

1 – вибратор; 2 – сито; 3 – пластичные рессоры; 4 – направляющая воронка; А – загрузка; Б – мелкая фракция; В – крупная фракция

Рисунок 5.2 – Грохот с электромагнитным вибратором