Файл: Сырьевая база и подготовка материалов к металлургическому переделу.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.03.2024

Просмотров: 368

Скачиваний: 0

СОДЕРЖАНИЕ

3.1 Разжижители и шлакообразующие материалы.................................93

4.1 Цель и методы подготовки шихты.....................................................99

6.2 Обезвоживание концентратов.........................................................156

6.3 Обжиг железных руд........................................................................157

8.2 Производство кокса...........................................................................174

8.10 Качество металлургического кокса................................................202

3.1 Разжижители и шлакообразующие материалы

Шлакообразующие смеси и брикеты

4.1 Цель и методы подготовки шихты

Таблица 6.1 – Сравнительные характеристики различных сепараторов

6.2 Обезвоживание концентратов

ПОНЯТИЯ ОДНОРОДНОСТИ И УСРЕДНЕННОСТИ

Рисунок 7.1 – Усреднительный склад

Рисунок 7.2 – Устройство саморазгружающейся тележки

Таблица 8.2 – Структура запасов углей Донбасса

Таблица 8.8 – Коксуемость углей Донецкого бассейна

Рисунок 8.4 – Схема процесса коксования шихты в камере коксовой печи

Рисунок 8.5 – Поперечный разрез коксовой батареи

8.10 Качество металлургического кокса

Рисунок 8.7 – Барабаны для механического испытания кокса

Таблица 8.11 – Ситовый состав некоторых коксов

Вибрации таких грохотов происходят в результате возвратно-поступательного движения сердечника (соединенного либо жестко, либо через пружину с коробом грохота), который под действием переменного электромагнитного поля то втягивается в катушку, то выталкивается из нее.

Грохоты с электромагнитными вибраторами обладают рядом существенных преимуществ перед остальными: непосредственное соединение двигателя с рабочим органом (коробом грохота) значительно упрощает механическую конструкцию грохота; отсутствуют трущиеся части, благодаря чему повышается надежность и долговечность установок; удельный расход электроэнергии значительно ниже. Единственным недостатком этой конструкции является малая амплитуда вибрации (1-3 мм), что не позволяет использовать грохоты с электромагнитным приводом для сортировки материалов повышенной крупности.

В таблице 5.2 приведены некоторые технические характеристики грохотов различных типов.

Таблица 5.2 – Техническая характеристика грохотов отдельных типов

| Тип грохота | Размер сита, мм | Частота вибраций в минуту | Амплитуда вибраций, мм | Угол наклона сита, град. |

| Барабанный Качающийся Вибрационный: - эксцентриковый - инерционный - с электромагнитным вибратором | 210090001) 12504000 12503000 12504000 12503000 | 5-102) 450-480 840 900-1200 3000 | 14-26 6 2-6 1-3 | 5-7 2-4 18-22 8-20 0-15 |

1) Диаметр длина; 2) Об/мин.

Производительность жирационных и инерционных виброгрохотов определяется по формуле

Q = Fqklmn отр,

где k, l, m, n отр – коэффициенты;

q – средняя производительность 1 м2 грохота по питанию сита.

Зависимость q от размера отверстий сита дана в таблице 5.3.

Таблица 5.3 – Зависимость q от размера отверстий сита

| Размер отверстия сита, мм | 1 | 2 | 3 | 5 | 10 | 20 | 40 | 50 | 80 | 100 |

| Средняя производительность q, м3/ч | 4,4 | 5,5 | 7 | 11 | 19 | 28 | 38 | 42 | 56 | 63 |

Рисунок 5.3 – Принципиальные схемы устройства грохотов

Рабочую поверхность рассчитывают по формуле

F = 0.85 B L, м2,

где В и L – параметры короба грохота, м.

В таблице 5.4 показана техническая характеристика грохотов отдельных типов.

Условные обозначения и характеристики некоторых типов грохотов

Плоские жирационные (эксцентриковые) виброгрохоты

ГЖ –1-2-3-4-5-6; 21,22,101 – жирационные грохота легкого типа (размер отверстий сита от 0,2 до 40 мм).

ГЖ – 7-8-9-10-11-12 – грохота тяжелого типа (размер отверстий сита от 5 до 100 мм)

ГГР; ГГТ-52; ГГТ-72; ГГТ-22; ГГУ-2 и т.д.

Производители: Луганский завод им. Пархоменко; г. Лиспая (Латвия), Выксунский завод (Россия).

Таблица 5.4 – Техническая характеристика грохотов отдельных типов

Тип грохота | Размер сита (dl) | Частота вибраций в минуту | Амплитуда вибраций, мм | Угол наклона сита, град. |

Барабанный | 21009000 | 5-10 об/мин | – | 5-7 |

| Качающийся | 12504000 | 450-480 | 14-26 | 2-4 |

| Вибрационный: эксцентриковый инерционный с электромагнитным вибратором | 12503000 12504000 12503000 | 840 900-1200 3000 | 6 2-6 1-3 | 18-22 8-20 0-15 |

Плоские инерционные грохоты (дебаланс) свободно качающиеся

Типы ВГО, ВГД, ГУП-2 (размеры 12503500 мм).

КПД грохота определяется эффективностью грохочения, то есть отношением массы выделенного мелкого (подрешетного продукта) и массе материала этой крупности в исходном продукте:

50-90 %; =100q/Q или = 10000(100-, %

где Q, q – масса исходного и подрешетного продуктов соответственно;

– содержание выделяемой фракции в исходном продукте, %;

, – содержание выделяемой фракции в надрешетной продукции.

Производительность грохотов колеблется от 5-10 до 500-1500 т/ч при эффективности грохочения до 90 %.

Роликовые грохоты (гризли) служат для отсева материалов средней крупности, состоят из 7-14 валков, ширина грохотов – 1270- 1500 мм, производительность 200-400 т/ч. Применяются для выделения коксовой мелочи из кокса перед загрузкой его в доменную печь.

5.3 Технологические схемы дробления и измельчения

Последовательность операций дробления и грохочения называется технологической схемой дробления и грохочения. Дробление и измельчение осуществляют в открытых и замкнутых циклах. Возвращаемый на доизмельчение продукт называют циркулирующей нагрузкой С1 – это отношение возвращаемого продукта к исходному.

Дробление или грохочение могут быть– одностадийнним (а), двухстадийним (б), трехстадийным с открытым циклом дробления (в), с замкнутым циклом дробления (г).

На аглофабриках аглоспеки могут разделяться на классы: 80-40; 40(35)-10; 10-0. Фракция менее 10 мм называется возвратом. Она поступает в шихту для окомкования. Классы более 10 мм являются агломератом.

Технологические схемы дробления даны на рисунке 5.4.

Рисунок 5.4 – Технологические схемы дробления

Схемы дробильно-сортитовочных фабрик даны на рисунке 5.5.

а) б) в) г)

Рисунок 5.5 – Схемы дробильно-сортитовочных фабрик

5.4 Классификация

Разделение мелких материалов на классы крупности путем грохочения на ситах нецелесообразно из-за малой производительности грохотов и низкой эффективности грохочения. Эту операцию, которая получила название кассификации, чаще всего осуществляют в водной среде. В основе классификации лежит использование закономерностей движения твердых частиц в жидкости или газе.

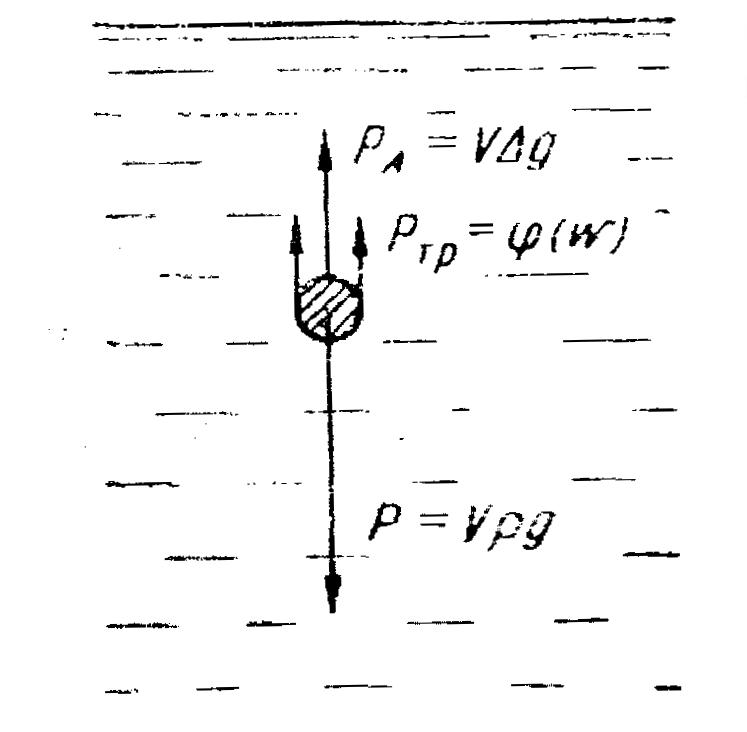

На частицу объемом V и плотностью , помещенную без начальной скорости в спокойную жидкость плотностью , действуют три силы (рис. 5.6): вес Р = Vg, выталкивающая сила Архимеда РА = Vg и сила трения Ртр. Результирующая этих сил равна

Ро = Р = Р – (РА+ Ртр). (5.1)

Рисунок 5.6 – Схема действия сил на твердую частичку в жидкости

Следует отметить, что если вес и выталкивающая сила остаются постоянными, то сила трения может меняться во времени, так как она зависит от скорости движения частиц в среде. На основании закона Ньютона

Ртр = S (/2)2, (5.2)

где – коэффициент гидравлического сопротивления среды;

S – площадь наибольшего сечения частицы в плоскости, перпендикулярной направлению ее движения (миделевое сечение);

– скорость движения частицы относительно окружающей среды.

Выразив объем частицы и миделевое сечение через диаметр частицы d, вместо уравнения (1) получим

Ро = (d3/6)g - (d3/6)g - (d2/4)(/2)2

или

Ро = (d3/6) g ( – ) – (d2/8) 2. (5.3)

Возможны три случая падения частиц в жидкости.

-

Тело (его масса) относительно велико. В этом случае второй член выражения (3) пренебрежимо мал. Тогда на падающее тело действует постоянная сила, равная разности сил тяжести и выталкивания

Ро = (d3/6) g ( – ) = ma,

под действием которой тело движется равномерно-ускоренно

а = g ( – )/.

Для этого случая скорость движения тела определяется только его плотностью и не зависит от размеров. Такой характер движения тел непригоден для классификации.

Более мелкие частицы вначале падают так же – с ускорением. Однако со временем сила трения прогрессивно увеличивается и вскоре уравновешивает действующую силу. После этого частица продолжает падать, но равномерно. Этот этап математически может быть представлен следующим образом

Ро = 0; (d3/6) g ( – ) = (d2/8) 2,

откуда

Уравновешивание всех действующих на частицу сил может происходить в зависимости от ее размеров и движения жидкости в турбулентном или ламинарном режиме.

-

Если скорость падения частицы достигает постоянной величины при турбулентном режиме (500Re150 000), то коэффициент гидравлического сопротивления равен 0,44 и

= 5,48 d(-)/1/2. (5.5)

Для этого случая скорость падения пропорциональна корню квадратному из диаметра частицы. Таким образом, движутся частицы крупнее 1-1,5 мм.

3. При ламинарном движении (Re 2) коэффициент гидравлического сопротивления = 24/Re и скорость установившегося движения частицы равна

= d2g(- )/18v. (5.6)

В практических условиях не удается полностью разделить мелкие и крупные куски. Качество грохочения (классификации) характеризуется показателем – эффективность грохочения (классификации), представляющим собой отношение количества фактически отсортированных мелких классов к количеству этих классов в исходном материале.

В этих условиях скорость движения частицы пропорциональна квадрату ее диаметра. Это самый благоприятный режим для успешного осуществления классификации. В ламинарном режиме движутся частицы руды менее 0,1-0,15 мм.

Частицы промежуточной крупности 1,5-0,15 падают в воде в переходном режиме. Скорость движения частиц для этих условий может быть найдена следующим образом. Определяют критерий Архимеда

Аr = d3(-g)/v2.

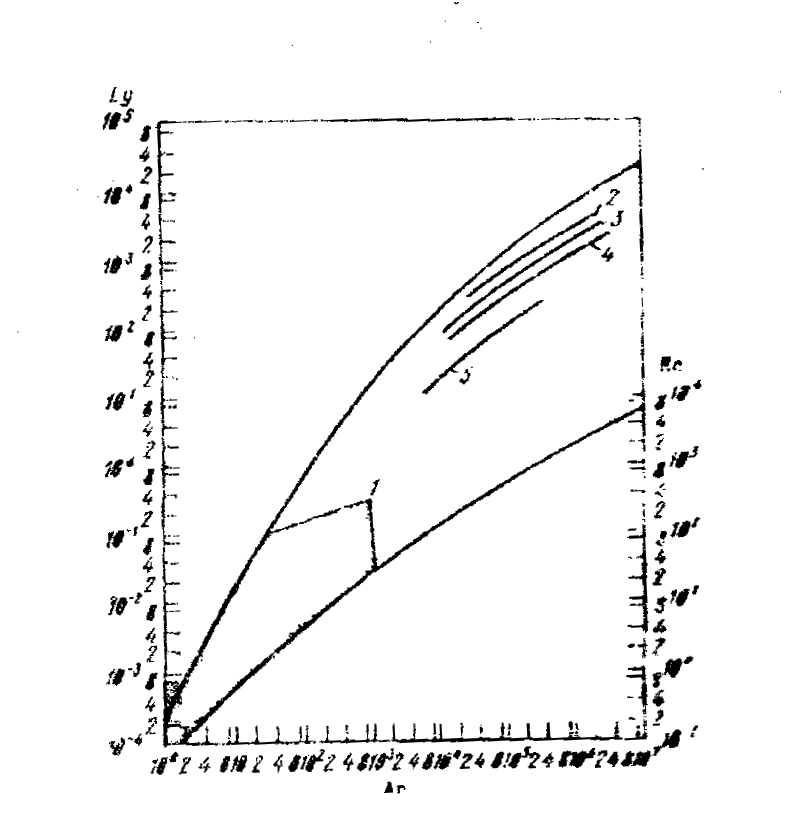

По найденному значению критерия Аr определяют величину критерия Re из диаграммы (рис.5.7).

1 – для шарообразных частиц; 2 – для округленных частиц; 3 – для угловатых частиц; 4 – для продолговатых частиц; 5 – для пластинчатых частиц

Рисунок 5.7 – Взаимосвязь критериев Ly, Ar, и Re для частиц разной формы

Вычисляют скорость осаждения частицы = Rev/d. Скорость осаждения можно определить также с помощью критерия Лященко

Ly = 3/[vg(–)].

В этом случае определяют критерий Архимеда. По найденному значению критерия Архимеда из диаграммы (рис.5.7) определяют величину критерия Лященко. Наконец вычисляют скорость осаждения

= [Lyv( – ) g / ]1/3.

Этим методом можно определять также диаметр осаждающихся частиц при заданной скорости осаждения.

5.5 Классификаторы

Аппараты, предназначенные для разделения по крупности мелких частиц в жидкости (или газовой среде), называют классификаторами.

Принцип работы классификаторов заключается в следующем. Каждый классификатор имеет емкость, заполненную водой, куда непрерывно подается пульпа. Наиболее крупные частички как наиболее тяжелые за определенное время успевают осесть на дно классификатора, в то время как мелкие остаются во взвешенном состоянии и выносятся из него потоком жидкости. Осевшие частицы называют песками, а поток жидкости, содержащий мелкие частички, - сливом.

При обогащении железных руд широко применяется спиральный классификатор (рис. 5.8), представляет собой полуцилиндрический желоб, наклоненный под углом 14-18о к горизонту. В желобе по оси закреплен вал со спиралью. Вращающаяся со скоростью 3-6 об/мин спираль диаметром 300-3000 мм перемещает осевшие частицы к разгрузочному (верхнему) концу классификатора и одновременно турбулизирует пульпу, препятствуя осаждению мелких частичек, которые со сливом уводят из классификатора через порог в его нижней части.