Файл: Содержание Введение Общие вопросы выпускной работы 11.doc

Добавлен: 29.03.2024

Просмотров: 73

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

для перехода 1:

, кВт,

, кВт,

для перехода 2:

, кВт.

, кВт.

Основное время при фрезеровании определяется по формуле 17:

, мин, (17)

, мин, (17)

гдеL – расчетная длина фрезерования, мм;

,

,

где l1 – длина обработки по чертежу, мм;

y – длина врезания, мм; y = 0,5D.

l2 – длина перебега, мм;

i – количество проходов.

, мм – для перехода 1;

, мм – для перехода 1;

, мм – для перехода 2.

, мм – для перехода 2.

Sмин – минутная подача, мм/мин.

, мм/об – для перехода 1;

, мм/об – для перехода 1;

, мм/об – для перехода 2.

, мм/об – для перехода 2.

Основное время для перехода 1:

, мин,

, мин,

Для перехода 2:

, мин.

, мин.

Тогда основное время на операцию То= 1 мин.

2.6.2.2. Расчет штучного времени для операции №090 «Фрезерная с ЧПУ (профиля пера)»

Штучное время определяется по формуле 18:

, мин, (18)

, мин, (18)

гдеТосн. – основное технологическое время, мин;

Твсп. – вспомогательное время на операцию, мин;

Тобсл.- время обслуживания рабочего места, , мин; [3]

, мин; [3]

Тот.– время перерывов на рабочем месте, , мин; [3]

, мин; [3]

Оперативное время:

; [3]

Вспомогательное время для фрезерования складывается из:

Вспомогательное время для фрезерования складывается из:

Твсп. = 5,3 мин.

, мин;

, мин;

, мин;

, мин;

Штучное время на операцию №020 будет равно:

, мин.

, мин.

2.6.2.3. Расчет погрешности базирования на операции №090 «Фрезерная с ЧПУ (профиля пера)»

На операции №090 погрешность базирования будем определять на смещение оси симметрии пера.

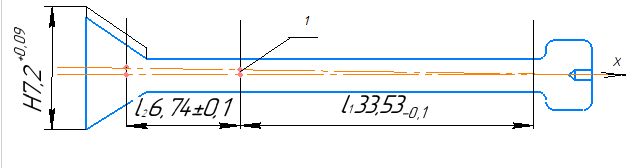

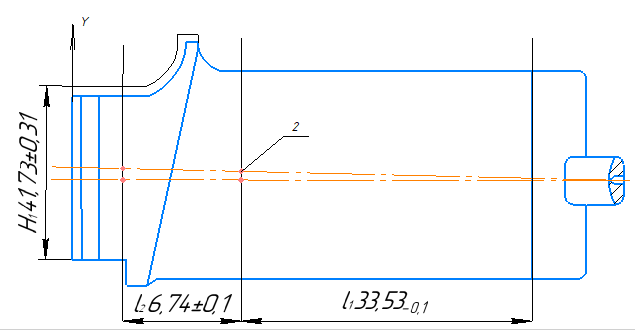

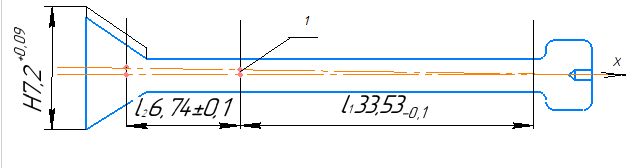

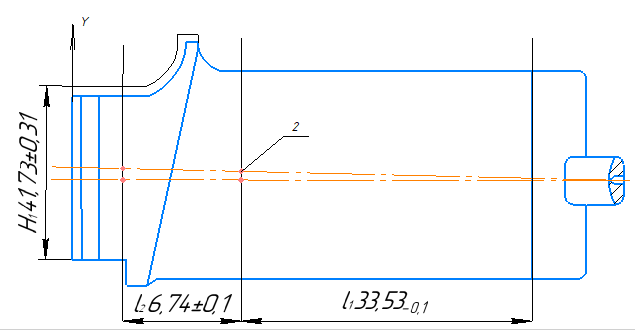

В первом случае при базировании по боковым поверхностям хвостовика будет возникать погрешность связанная со смещением оси симметрии пера относительно направленния оси Х. (см.рис 2.6).

Рисунок 2.6. Схема возникновения погрешности базирования относительно оси Х.

Погрешность базирования в точке 1 не должна превышать допуск Тн = 0,09 мм (см. лист №2, приложения А).

Погрешность базирования в точке 1 не должна превышать допуск Тн = 0,09 мм (см. лист №2, приложения А).

Погрешность базирования в точке 1 определяется по формуле 19:

, мм, (19)

, мм, (19)

где Тн, Тl1, Тl2 – допуски на размеры Н, l1 и l2, мм.

Подставляем значения в формулу и получаем:

, мм.

, мм.

Полученное значение εб удовлетворяет условию εб ˂ Тн.

Во втором случае погрешность будет связана со смещением оси симметрии профиля пера относительно оси Y. (см.рис. 2.7).

Рисунок 2.7. Схема возникновения погрешности базирования относительно оси Y.

Погрешность базирования в точке 2 не должна превышать допуск Тн1 = 0,62 мм (см. лист №2, приложения А).

Подставляем значения в формулу и получаем:

Подставляем значения в формулу и получаем:

, мм.

, мм.

Полученное значение εб удовлетворяет условию εб ˂ Тн. Таким образом предложенная схема базирования и установки лопатки на операции №090 «Фрезерная с ЧПУ (профиля пера)» удовлетворяет требованиям точности, так как погрешность базирования составляет 24% от допуска.

2.6.3. Выбор оборудования для операции №140 «Вертикально -протяжная (радиусов подошвы хвостовика)»

2.6.3. Выбор оборудования для операции №140 «Вертикально -протяжная (радиусов подошвы хвостовика)»

Операция №140 «Вертикально – протяжная (радиусов подошвы хвостовика)» выполняется на вертикально– протяжном станке модели – 7А773. В качестве инструмента используется блок протяжек. Обрабатываются поверхности подошвы хвостовика. Обработка ведется в среде эмульсии. Из базовой технологии известны следующие данные:

Таблица 2.8 – Паспортные данные станка модели 7А773.

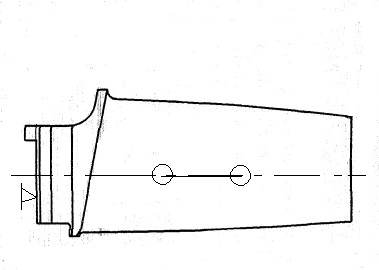

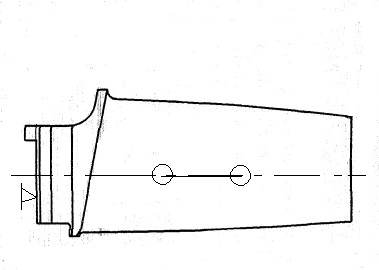

На рисунке 2.8 показана схема установки лопатки.

На рисунке 2.8 показана схема установки лопатки.

Технологическая наладка на операцию представлена в приложении А – лист 4.

Рисунок 2.8. Схема установки лопатки на операции вертикально-протяжная (радиусов подошвы хвостовика).

2.6.3.1. Расчет режимов обработки

Операция состоит из одного основного перехода:

- Протянуть хвостовик, выдерживая размеры (24), (25), (26), (28).

Обрабатываемые поверхности показаны на листе № 4 графической части

Обработку производят блоком протяжек длиной 1200 мм, который состоит из правой, левой окончательной протяжек. Материал протяжек Р18Ф2М.

Глубина резания t определяется припуском на обработку, примем глубину резания t = 1,5 мм.

Сила резания при протягивании Pz, определяется по формуле 4 (см.разд.2.6.1).

По табл. 7.2; [3] назначим коэффициенты С1, С2, С3, С4, С5 и показатель степени ꭓ для материала ВТ8М-1;

С1 = 250; С2 = 0,125; С3 = 0,57; С4 = 0,37; С5 = 0,14; ꭓ = 0,85,

Подача на зуб, Sz = 0,1 мм.

Количество тружкоотделительных канавок, K = 2.

Углы γ = 12°;α = 4°.

Суммарная длина режущих кромок l = 60 мм.

Подставим значения и получим:

Подставим значения и получим:

= 2647, Н.

= 2647, Н.

Усилие отжатия Рy режущих кромок зубьев протяжки от протягиваемой поверхности определяется по формуле 5 (см.разд. 2.6.1):

Значения коэффициентов С6, С7, С8, С9 и показатель степени y определим по таблице 7.3; [3].

С6 = 215; С7 = 0,065; С8 = 0,081; С9 = 0,117; y = 1,2.

Подставим значения и получим:

= 71,5, Н.

= 71,5, Н.

Основное технологическое время определяется по формуле 6 (см.разд.2.6.1).

= 0,3, мин.

= 0,3, мин.

2.6.3.2. Расчет штучного времени для операции №140 «Вертикально-протяжная»

Штучное время определяется по формуле 7 (см.разд.2.6.1).

Вспомогательное время для протягивания складывается из:

для перехода 2:

Основное время при фрезеровании определяется по формуле 17:

гдеL – расчетная длина фрезерования, мм;

где l1 – длина обработки по чертежу, мм;

y – длина врезания, мм; y = 0,5D.

l2 – длина перебега, мм;

i – количество проходов.

Sмин – минутная подача, мм/мин.

Основное время для перехода 1:

Для перехода 2:

Тогда основное время на операцию То= 1 мин.

2.6.2.2. Расчет штучного времени для операции №090 «Фрезерная с ЧПУ (профиля пера)»

Штучное время определяется по формуле 18:

гдеТосн. – основное технологическое время, мин;

Твсп. – вспомогательное время на операцию, мин;

Тобсл.- время обслуживания рабочего места,

Тот.– время перерывов на рабочем месте,

Оперативное время:

; [3]

Вспомогательное время для фрезерования складывается из:

Вспомогательное время для фрезерования складывается из:-

– установить/снять деталь в приспособление – 0,5 мин; -

– закрепить/раскрепить деталь в приспособлении – 0,2 мин; -

– включить/выключить станок – 0,3 мин; -

- загрузить программу – 0,5 мин; -

– зацентровать деталь – 3 мин; -

– операционный контроль – 0,8 мин;

Твсп. = 5,3 мин.

Штучное время на операцию №020 будет равно:

2.6.2.3. Расчет погрешности базирования на операции №090 «Фрезерная с ЧПУ (профиля пера)»

На операции №090 погрешность базирования будем определять на смещение оси симметрии пера.

В первом случае при базировании по боковым поверхностям хвостовика будет возникать погрешность связанная со смещением оси симметрии пера относительно направленния оси Х. (см.рис 2.6).

Рисунок 2.6. Схема возникновения погрешности базирования относительно оси Х.

Погрешность базирования в точке 1 не должна превышать допуск Тн = 0,09 мм (см. лист №2, приложения А).

Погрешность базирования в точке 1 не должна превышать допуск Тн = 0,09 мм (см. лист №2, приложения А).Погрешность базирования в точке 1 определяется по формуле 19:

, мм, (19)

, мм, (19)где Тн, Тl1, Тl2 – допуски на размеры Н, l1 и l2, мм.

Подставляем значения в формулу и получаем:

Полученное значение εб удовлетворяет условию εб ˂ Тн.

Во втором случае погрешность будет связана со смещением оси симметрии профиля пера относительно оси Y. (см.рис. 2.7).

Рисунок 2.7. Схема возникновения погрешности базирования относительно оси Y.

Погрешность базирования в точке 2 не должна превышать допуск Тн1 = 0,62 мм (см. лист №2, приложения А).

Подставляем значения в формулу и получаем:

Подставляем значения в формулу и получаем:Полученное значение εб удовлетворяет условию εб ˂ Тн. Таким образом предложенная схема базирования и установки лопатки на операции №090 «Фрезерная с ЧПУ (профиля пера)» удовлетворяет требованиям точности, так как погрешность базирования составляет 24% от допуска.

2.6.3. Выбор оборудования для операции №140 «Вертикально -протяжная (радиусов подошвы хвостовика)»

2.6.3. Выбор оборудования для операции №140 «Вертикально -протяжная (радиусов подошвы хвостовика)»Операция №140 «Вертикально – протяжная (радиусов подошвы хвостовика)» выполняется на вертикально– протяжном станке модели – 7А773. В качестве инструмента используется блок протяжек. Обрабатываются поверхности подошвы хвостовика. Обработка ведется в среде эмульсии. Из базовой технологии известны следующие данные:

-

Деталь – лопатка рабочая второй ступени КВД. -

Операция – вертикально – протяжная окончательная. -

Материал заготовки – титановый сплав ВТ8М-1. -

Характер заготовки – предварительно обработанная. -

Масса заготовки – 0,0077 кг. -

Станок – вертикально – протяжной мод. 7А773 (таблица 2.7). -

Инструмент – блок протяжек. -

Приспособление – универсальная кассета.

Таблица 2.8 – Паспортные данные станка модели 7А773.

-

Параметры

Значения

Назначение

Наружное протягивание

Номинальное усилие, КН

100

Наибольшая длина хода рабочих салазок, мм

1250

Привод станка

Гидравлический

Рабочая ширина салазок, мм

400

Рабочая ширина стола, мм

560

Скорость рабочего хода, м/мин

1,5 - 12

Мощность электродвигателя главного привода, кВт

15

Суммарная мощность электродвигателей, кВт

23

Габариты станка (Д х Ш х В), мм

3625 х 3085 х 3455

Масса станка, кг

12500

На рисунке 2.8 показана схема установки лопатки.

На рисунке 2.8 показана схема установки лопатки.Технологическая наладка на операцию представлена в приложении А – лист 4.

Рисунок 2.8. Схема установки лопатки на операции вертикально-протяжная (радиусов подошвы хвостовика).

2.6.3.1. Расчет режимов обработки

Операция состоит из одного основного перехода:

- Протянуть хвостовик, выдерживая размеры (24), (25), (26), (28).

Обрабатываемые поверхности показаны на листе № 4 графической части

Обработку производят блоком протяжек длиной 1200 мм, который состоит из правой, левой окончательной протяжек. Материал протяжек Р18Ф2М.

Глубина резания t определяется припуском на обработку, примем глубину резания t = 1,5 мм.

Сила резания при протягивании Pz, определяется по формуле 4 (см.разд.2.6.1).

По табл. 7.2; [3] назначим коэффициенты С1, С2, С3, С4, С5 и показатель степени ꭓ для материала ВТ8М-1;

С1 = 250; С2 = 0,125; С3 = 0,57; С4 = 0,37; С5 = 0,14; ꭓ = 0,85,

Подача на зуб, Sz = 0,1 мм.

Количество тружкоотделительных канавок, K = 2.

Углы γ = 12°;α = 4°.

Суммарная длина режущих кромок l = 60 мм.

Подставим значения и получим:

Подставим значения и получим:Усилие отжатия Рy режущих кромок зубьев протяжки от протягиваемой поверхности определяется по формуле 5 (см.разд. 2.6.1):

Значения коэффициентов С6, С7, С8, С9 и показатель степени y определим по таблице 7.3; [3].

С6 = 215; С7 = 0,065; С8 = 0,081; С9 = 0,117; y = 1,2.

Подставим значения и получим:

Основное технологическое время определяется по формуле 6 (см.разд.2.6.1).

2.6.3.2. Расчет штучного времени для операции №140 «Вертикально-протяжная»

Штучное время определяется по формуле 7 (см.разд.2.6.1).

Вспомогательное время для протягивания складывается из:

-

– установить/снять деталь в приспособление – 0,65 мин; -

– закрепить/раскрепить деталь в приспособлении – 0,15 мин; -

– включить/выключить станок – 0,5 мин; -

– включить/выключить подачу СОЖ – 0.15 мин; -

– включить/выключить обработку – 0,4 мин; -

– операционный контроль – 0,8 мин;