ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 228

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

- сравнительно большие радиальные размеры;

- шум при больших скоростях.

Уплотнения насосов

Уплотнения предназначены для предотвращения утечки жидкости через зазоры при сопряжении вращающихся и неподвижных частей насоса. Они подразделяются на сальниковые, щелевые и торцевые.

При сопряжении вала с корпусом насоса используются сальниковые уплотнения.

Они представляют собой набивные кольца из волокнистого материала, находящиеся в сальниковой камере. При работе сальниковые набивки должны смачиваться перекачиваемой жидкостью для охлаждения и смазки. В результате некоторое количество перекачиваемой жидкости непременно подтекает через сальник. Если набивка не будет пропускать жидкость, ее смазка быстро выгорит и материал быстро износится из-за непрерывного трения о вал насоса.

Сальниковые уплотнения подразделяются на две группы: без принудительного поджатия и с принудительным поджатием.

Сальниковые уплотнения без принудительного поджатия представляют собой корпуса с концентрическими выточками, в которые закладываются мягкие уплотнительные материалы. Эта группа уплотнений используется в основном для герметизации подшипников при относительных скоростях перемещения до 20 м/с.

Сальниковые уплотнения с принудительным поджатием строятся по схеме, в которой герметизация достигается прижатием к валу набивки в результате сжимающего усилия.

Простейшее сальниковое уплотнение состоит из корпуса, уплотнительного элемента, нажимной втулки и вспомогательных деталей. Корпусом обычно является крышка подшипникового узла или втулка, установленная на валу узла. Уплотнительный элемент из антифрикционного материала устанавливается в гнезде корпуса и при вращении вала остается неподвижным, лишь скользя по нему.

Мягкая набивка уплотняется нажимной втулкой с помощью болтов. Нажимная втулка центрируется по внутреннему диаметру корпуса уплотнения. Чтобы предотвратить выдавливание набивки, с противоположной втулке стороны устанавливают грундбуксу, диаметр расточки которой больше, чем диаметр вала.

Достоинства и недостатки сальниковых уплотнений

К достоинствам относится: простота конструкции, относительная простота ремонта, доступность расходных материалов (набивки), не требуется высокой квалификации персонала.

К недостаткам относится: необходимость постоянного обслуживания, подтягивания и регулировки, сравнительно небольшой срок службы набивки, невозможно обеспечить герметичность системы, приводит к повышенному энергопотреблению из-за потерь на трение.

Торцевое уплотнение представляет собой герметизирующее устройство вращающего вала, в котором уплотняющие поверхности расположены перпендикулярно к оси вращения, а усилия, которые удерживают эти поверхности в контакте, направлены параллельно оси вала. Они были разработаны для устранения недостатков сальниковой набивки. Торцевые уплотнения нашли широкое применение в центробежных насосах благодаря высокой эффективности уплотнения и возможности работы при высоких давлениях уплотняемой жидкости.

Торцевые уплотнения применяют для перекачивания жидких и газообразных сред при работе с которыми от уплотнения требуется практически полная герметичность. Их выполняют с внешним и внутренним подводами уплотняемой среды, одинарными, двойными, тройными и т. д.

В торцевом уплотнении пара трения образована двумя уплотнительными кольцами (втулками): опорным, которое жестко зафиксировано на валу (или в корпусе) шпонкой, и плавающим (упорным), которое может перемещаться вдоль оси вала. Упорное кольцо поджимается к опорному при помощи пружины.

В зависимости от расположения упорного элемента (пружины) в уплотнении различают торцевые уплотнения с неподвижным упругим элементом и подвижным упругим элементом.

Торцевые уплотнения бывают также одинарного и двойного действия.

В одинарном уплотнении с вращающимся подвижным элементом плавающее кольцо устанавливается на валу на свободной посадке и фиксируется от проворачивания штифтом. В крышке неподвижно закреплено опорное кольцо. Резиновое уплотнение препятствует утечке жидкости между валом и вращающейся втулкой.

Во время работы насоса давление жидкости со стороны насоса обеспечивает необходимое усилие для прижатия торцевых поверхностей кольца к торцу опорному, отсюда и название – торцевое уплотнение.

Двойное торцевое уплотнение представляет собой конструкцию, состоящую из двух одинарных уплотнений, образующих замкнутую полость, в которую подводится запирающаяся жидкость от внешнего источника с давлением, превышающим давление жидкости со стороны насоса.

К достоинствам торцевого уплотнения относятся: эффективен как герметизирующий элемент, долговечность работы, простота обслуживания, которая ограничивается периодическим наблюдением и расходуют незначительную энергию на трение. Торцевые уплотнения могут работать в тяжелых условиях при давлении до 45 МПа, температуре до 200оС и относительной скоростью вращения до 100 м/с.

К недостаткам торцевых уплотнений относятся: сложность конструкции, сравнительно высокая стоимость и необходимость частичной разборки насоса при замене торцевого уплотнения.

Щелевые уплотнения применяются для уменьшении перетекания рабочей жидкости из области положительного давления в область всасывания с внешней стороны рабочего колеса. В общем случае щелевое уплотнение представляет собой цилиндрическую щель, образованную неподвижным кольцом корпуса и вращающимся уплотнительным кольцом на роторе. Герметизирующая способность от длины щели и зазора между вращающимися деталями.

Чем больше путь протекания жидкости в зазоре, тем надежнее уплотнение.

Само название щелевое говорит о том, что между твердыми уплотняющими элементами находится пространство (щель), благодаря которому нет непосредственного контакта между элементами и, следовательно, нет трения уплотняющих поверхностей.

В корпусе насоса неподвижно устанавливается уплотнительное кольцо с буртиком. Кольцо в продольном и радиальном направлениях фиксируется штифтом. Наличие съемного уплотнительного кольца необходимо, потому что поверхности уплотнений подвергаются сильному износу в результате движения жидкости в зазоре. Особенно быстро поверхности изнашиваются, если в перекачиваемой жидкости присутствуют абразивные вещества (песок). Между уплотнительным кольцом и выточкой рабочего колеса устанавливается радиальный зазор, равный 0,2-0,5мм и осевой зазор, который выбирается значительно больше радиального. Протечки из напорной полости насоса во всасывающий патрубок определяются объемным КПД насоса.

Щелевые уплотнения применяются в некоторых случаях и для уплотнения валов.

2.7 Работа центробежных насосов на трубопровод

Насосы насосной станции и трубопровод составляют единую гидродинамическую систему. Режим работы такой системы определяется её рабочей точкой.

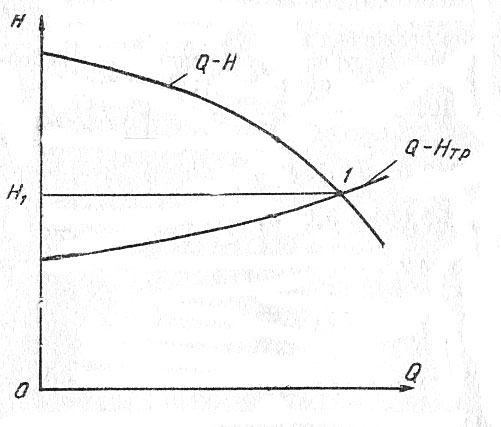

Рабочей точкой системы, состоящей из нескольких насосов и нескольких трубопроводов, называется точка пересечения суммарной Н-Q характеристики всех насосов с суммарной H-Q характеристикой всех трубопроводов системы (рисунок 2.27).

Рабочая точка системы характеризует гидродинамическое единство её элементов (насосов и трубопроводов) и показывает, что насосы развивают только такие напоры и подачи, которые равны гидравлическому сопротивлению и пропускной способности трубопроводов.

Рисунок 2.27 Графическая характеристика системы «насос-сеть» | Рабочая точка системы определяет рабочие точки отдельных насосов, входящих в систему. Рабочие точки насосов (их Н и Q координаты) показывают напор и подачу, развиваемые насосами при работе их в данной системе. Под регулированием работы насоса подразумевается процесс изменения соотношения между подачей и напором. Регулирование насоса можно осуществлять двумя методами: - конструктивное изменение характеристики насоса; - изменение условия работы системы "насос-сеть". Универсальным методом (как для динамичных насосов, так и для объемного типа)измененияхарактеристики насоса |

является изменение числа оборотов привода. При этом надо учитывать, что подача находится в прямой зависимости от оборотов, а напор (в центробежных) - в квадратичной зависимости.

При существующем уровне развития техники этот метод для насосостроения является дорогостоящим, хотя с точки зрения энергетических затрат, он экономичен.

В практике насосостроения нашло применение регулирование числа оборотов в основном с помощью вариаторов и меньшее с помощью гидромуфт, электромагнитных муфт скольжения (ЭМС) или регулирования электропривода (тиристорные преобразователи частоты ТПЧ и синхронные электродвигатели). Положительной особенностью этого метода является то, что на группу из нескольких рабочих насосов достаточно иметь один регулируемый насос. Это существенно снижает затраты и обеспечивает конкурентоспособность этого метода с другими методами.

Конструктивное изменение характеристики насоса.

Широко распространенным методом регулирования характеристики центробежного насоса является изменение диаметра рабочего колеса (обточка). Имеется в виду, что напор насоса находится в квадратичной зависимости от диаметра рабочего колеса при прочих равных условиях.

Обтачивая (уменьшая) диаметр рабочего колеса можно значительно изменить поле работы насоса. Чтобы получить нужный напор насоса при обточке колеса, необходимо существующий напор умножить на квадратичную величину отношения диаметра обточенного колеса к диаметру обтачиваемого.

В практике насосные заводы уже предлагают потребителям конкретные модификации с различной обточкой колеса и с меньшей, соответственно, мощностью комплектующего электродвигателя.

Другим методом регулирования работы центробежного насоса является изменение условий работы насоса на сеть.

Графическое изображение напорной характеристики центробежных насосов представляет собой, как правило, пологую кривую, снижающуюся при большей подаче. Другими словами при большей подаче мы имеем меньший напор и наоборот. Для каждой конструкции насоса имеется своя напорная характеристика, определяемая крутизной и максимальной величиной к.п.д., т.е. зоной оптимальной работы. Рабочая точка насоса на этой кривой определяется сопротивлением "сети". Если менять сопротивление сети, например закрывая задвижку, то и рабочая точка будет смещаться влево по кривой, т.е. насос будет выбирать режим работы на меньшей подаче, так как "вынужден" работать с большим напором, чтобы преодолеть дополнительное сопротивление (задвижки).

Существует ещё один способ изменения условий работы насоса на сеть - это байпасирование, т.е. установка регулируемого или нерегулируемого перепуска (байпаса) с напорной линии на всасывание. По отношению к насосу - это аналогично снижению сопротивления, т.е. происходит снижение напора. По отношению к потребительской сети - это аналогично снижению подачи. В результате рабочая точка (Q-H) сместится круто вниз, т.е. можем в потребительской сети получить одновременно меньший напор и меньшую подачу (энергия жидкости идет на сброс).

Рассмотренные два метода регулирования работы относятся непосредственно к насосу. Однако с общей точки зрения потребителя чаще интересует насосная система, обеспечивающая нужный напор и подачу.