Файл: Разработка технологии сборки и сварки кожухотрубчатого теплообменника этанолвода с внутренним диаметром 2390мм, длиной цилиндрической части 6450 мм, толщиной стенки 52мм из биметалла 10Х2М1 05Х20Н32Т.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.04.2024

Просмотров: 190

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Область применения флюса OK Flux 10.71:Флюс OK Flux 10.71является флюсом широкого применения, обладает высокими для основного флюса сварочно-технологическими свойствами, сохраняя при этом низкое содержание шлаковых включений в наплавленном металле, что обеспечивает получение высокой ударной вязкости при температурах до - 40°С. Требуемый уровень механических свойств металла шва достигается за счет правильного подбора сварочной проволоки, так как легирование шва преимущественно происходит через проволоку. Флюс OK Flux 10.71 обладает определенными преимуществами при сварке в узкую разделку, так как обеспечивает плавный переход от наплавленного к основному металлу, а также хорошую отделяемость шлаковой корки. Благодаря своей универсальности флюс широко применяется в судостроении, машиностроении, энергетике, мостостроении, для сварки плетей трубопроводов и балочных конструкций. Флюс также применяется для упрочняющей наплавки под флюсом. Флюс ок flux 10.71 разработан для сварки на постоянном и переменном токе.

Сварочный флюс ОК Flux 10.93 прекрасно сочетается с различными сварочными проволоками из нержавеющих сталей и применяется для сварки стыковых и угловых швов всех обычных аустенитных и других высоколегированных нержавеющих сталей. Этот сварочный флюс работает на постоянном токе и характеризуется хорошими сварочно-технологическими характеристиками в положении Н2(PB) (нижнее тавровое). При этом обеспечивается отличное отделение шлака, гладкий шов и хороший внешний вид валика. Незначительное легирование кремнием Si из флюса обеспечивает хорошие механические свойства, и в особенности высокую ударную вязкость.

Применение сварочного флюса OK FLUX 10.93

Сварочный флюс ОК Flux 10.93 является наиболее часто используемым сварочным флюсом для сварки нержавеющих коррозионно-стойких сталей. ОК Flux 10.93 применяется для изготовления оборудования для химической и нефтехимической промышленности, шельфовых платформ, сосудов, работающих под давлением, складских резервуаров, химических емкостей, в электро- и ядерной энергетике, а также в целлюлозно-бумажной промышленности, гражданском строительстве и транспортном машиностроении. А также сварочный флюс ESAB ОК 10 93 отлично подходит для сварки аустенитноферритной дуплексной нержавеющей стали 2205, например, при строительстве химических емкостей.

Как правило с флюсом OK Flux 10.93 сварку ведут на постоянном токе обратной полярности.

4.2 Расчёт режимов сварки продольного стыка обечайки

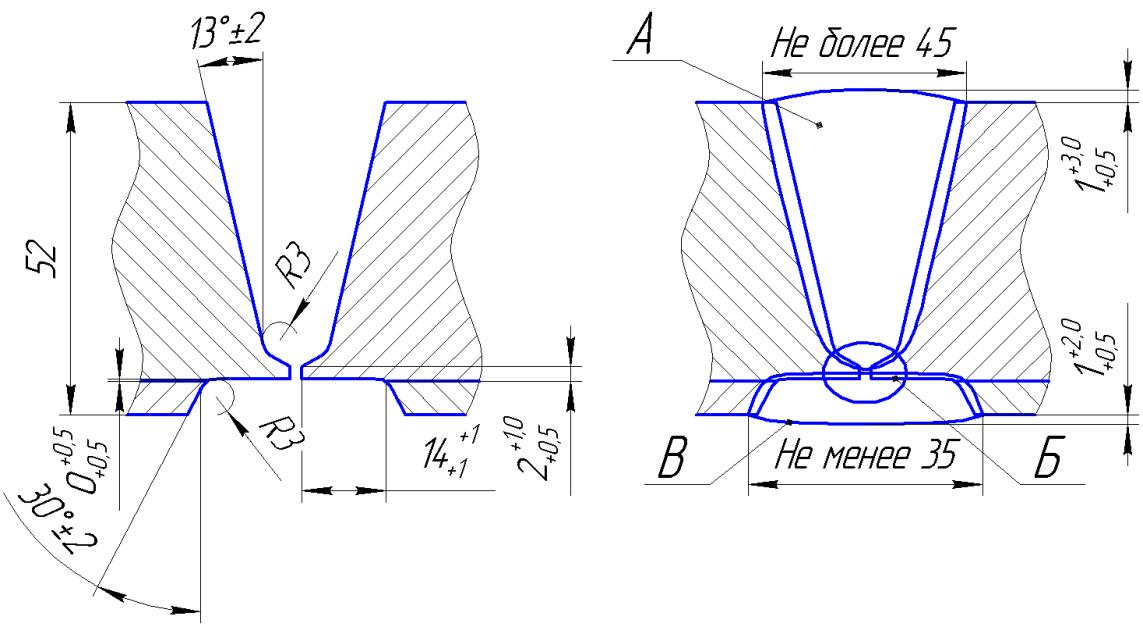

Для сварки продольного стыка обечайки принимаем автоматическую сварку под флюсом, тип соединения С14 по ГОСТ 16098-80 (рисунок 4.1).

Сварочные материалы: проволоки Св-04ХМА, OK Autrod 309L; OK Autrod 347 по ГОСТ 2246-70, флюсы: OK Flux 10.71, OK Flux 10.93.

Рисунок 4.1 – форма подготовки кромок и сварного соединения С14 по ГОСТ 16098-80.

Расчет режимов сварки продольного и кольцевого стыков аппарата для основного слоя (А) проволокой Св-04ХМА.

1) Выберем диаметр электродной проволоки:

Примем dэл = 5 мм.

2) Определим сварочный ток:

где j = 40 А/мм2 – допустимая плотность тока.

3) Напряжение на дуге:

4) Скорость сварки равна:

Для получения швов требуемой формы, обладающих высокой технологической прочностью, значения А принимают в пределах, приведённых в таблице 18.

Примем А=22000А·м/ч, тогда:

5) Определим величину погонной энергии, вносимой в шов:

где ηи = 0,9 – эффективный к.п.д. нагрева.

6) Коэффициент формы провара:

где

выбираем в зависимости от рода и полярности тока,

выбираем в зависимости от рода и полярности тока, при

При обратной полярности:

Для механизированной сварки

должен находиться в пределах

должен находиться в пределах 0.8 – 4. При меньшем значении будут получаться швы, склонные к образованию ГТ, при больших – слишком широкие швы с малой глубиной провара, что нерационально с точки зрения использования теплоты дуги и приводит к увеличенным деформациям.

7) Определим глубину провара Н:

8) Ширина шва е:

9) Примем вылет электрода:

10) Определим коэффициент наплавки:

При сварке под флюсом ввиду незначительных потерь электродного металла с достаточной для практических расчётов степенью точности можно принять, что коэффициент наплавки αн равен коэффициенту расплавления αр.

– составляющая коэффициента расплавления, обусловленная тепловложением дуги, г/А·ч;

– составляющая коэффициента расплавления, обусловленная тепловложением дуги, г/А·ч; – составляющая коэффициента расплавления, зависящая от тепловложения вследствие предварительного нагрева вылета электрода, протекающим током, г/А·ч.

– составляющая коэффициента расплавления, зависящая от тепловложения вследствие предварительного нагрева вылета электрода, протекающим током, г/А·ч.При сварке постоянным током обратной полярности принимаем:

Тогда:

12) Определим площадь наплавленного металла:

Удельный вес металла принимаем:

13) Высота валика:

14) Общая высота шва С:

15) Коэффициент формы усиления:

Для хорошо сформированных швов

должен находиться в пределах 7÷10.

должен находиться в пределах 7÷10.Далее переходим к расчету режима сварки переходного слоя (Б) проволокой OK Autrod 309.

1) Выберем диаметр электродной проволоки:

Примем dэл = 4 мм.

2) Определим сварочный ток:

где j = 50 А/мм2 – допустимая плотность тока.

3) Напряжение на дуге:

4) Скорость сварки равна:

Для получения швов требуемой формы, обладающих высокой технологической прочностью, значения А принимают в пределах, приведённых в таблице 4.3.

Таблица 4.3 – Значение А в зависимости от dэл

| dэл, мм | 1,2 | 1,6 | 2,0 | 3,0 | 4,0 | 5,0 | 6,0 |

| А, А·м/ч | 2000-5000 | 5000-8000 | 8000-12000 | 12000-16000 | 16000-20000 | 20000-25000 | 25000-30000 |

Примем А=20000А·м/ч, тогда:

5) Определим величину погонной энергии, вносимой в шов:

где ηи = 0,9 – эффективный к.п.д. нагрева.

6) Коэффициент формы провара:

где

выбираем в зависимости от рода и полярности тока,

выбираем в зависимости от рода и полярности тока, при

. При обратной полярности:

. При обратной полярности:

Для механизированной сварки

должен находиться в пределах

должен находиться в пределах 0.8 – 4. При меньшем значении будут получаться швы, склонные к образованию ГТ, при больших – слишком широкие швы с малой глубиной провара, что нерационально с точки зрения использования теплоты дуги и приводит к увеличенным деформациям.

7) Определим глубину провара Н:

8) Ширина шва е:

9) Примем вылет электрода:

10) Определим коэффициент наплавки:

При сварке под флюсом ввиду незначительных потерь электродного металла с достаточной для практических расчётов степенью точности можно принять, что коэффициент наплавки α

н равен коэффициенту расплавления αр.

– составляющая коэффициента расплавления, обусловленная тепловложением дуги, г/А·ч;

– составляющая коэффициента расплавления, обусловленная тепловложением дуги, г/А·ч; – составляющая коэффициента расплавления, зависящая от тепловложения вследствие предварительного нагрева вылета электрода, протекающим током, г/А·ч.

– составляющая коэффициента расплавления, зависящая от тепловложения вследствие предварительного нагрева вылета электрода, протекающим током, г/А·ч.При сварке постоянным током обратной полярности принимаем:

Тогда:

12) Определим площадь наплавленного металла:

Удельный вес металла принимаем:

13) Высота валика:

14) Общая высота шва С:

15) Коэффициент формы усиления:

Для хорошо сформированных швов

должен находиться в пределах 7÷10.

должен находиться в пределах 7÷10.Далее переходим к расчету режимов сварки плакирующего слоя (B) проволокой OK Autrod 385.

1) Выберем диаметр электродной проволоки:

Примем dэл = 4 мм.

2) Определим сварочный ток:

где j = 50 А/мм2 – допустимая плотность тока.

3) Напряжение на дуге:

4) Скорость сварки равна:

Для получения швов требуемой формы, обладающих высокой технологической прочностью, значения А принимают в пределах, приведённых в таблице 4.4.

Таблица 4.4 – Значение А в зависимости от dэл

| dэл, мм | 1,2 | 1,6 | 2,0 | 3,0 | 4,0 | 5,0 | 6,0 |

| А, А·м/ч | 2000-5000 | 5000-8000 | 8000-12000 | 12000-16000 | 16000-20000 | 20000-25000 | 25000-30000 |